Vorrichtungen und Vorrichtungen:6 Möglichkeiten zur Verbesserung der Produktionseffizienz mit 3D-Druck

Ob Vorrichtungen, Vorrichtungen oder Spannzeuge, Werkzeuge bleiben ein wichtiger, wenn auch scheinbar alltäglicher Teil des Herstellungsprozesses. Unabhängig von der Komplexität Ihrer Produkte hängen die Produktivität und Effizienz Ihrer Produktion von der Verfügbarkeit hochwertiger Werkzeughilfsmittel ab.

In den letzten Jahren hat sich die Herstellung dieser Werkzeughilfsmittel radikal verändert:Von Volkswagen über Boeing, Jabil und mehr haben führende Hersteller die Vorteile des 3D-Drucks als Mittel der Werkzeugherstellung erkannt.

Wie kann der 3D-Druck dieser Fertigungshilfsmittel Herstellern dabei helfen, einen schlanken Fertigungsprozess zu erreichen?

Grundsätzlich besteht der Zweck von Vorrichtungen, Vorrichtungen und Fertigungshilfen darin, einen genauen, wiederholbaren und austauschbaren Fertigungsprozess bereitzustellen und gleichzeitig die Produktionszeit und menschliche Fehler zu reduzieren.

Jigs

Eine Vorrichtung ist ein Werkzeug, das das Werkstück hält und stützt, während es das Schneid- oder Bearbeitungswerkzeug für einen bestimmten Vorgang führt. Die gebräuchlichste Bohrlehre sind Bohrlehren, die den Bohrer an die gewünschte Stelle führen.

Geräte

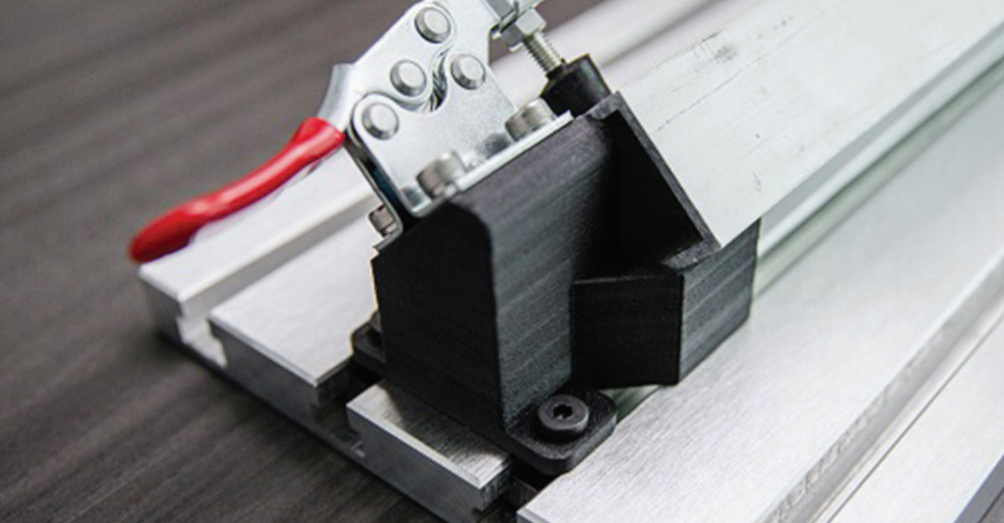

Vorrichtungen halten, stützen und lokalisieren das Werkstück (aber führen das Schneidwerkzeug nicht) während des Bearbeitungs- oder Montageprozesses. Vorrichtungen werden normalerweise an der Maschine befestigt, und jede Vorrichtung muss so gebaut werden, dass sie zu einem bestimmten Teil oder einer bestimmten Form passt.

Vorrichtungen und Vorrichtungen sind für die Optimierung von Herstellungsprozessen von entscheidender Bedeutung. Zu den Vorteilen zählen:

Es überrascht nicht, dass die Verwendung traditioneller Herstellungsmethoden zu langen Durchlaufzeiten und hohen Produktionskosten führt und wenig Flexibilität bei neuen Designänderungen bietet.

3D-Druck ist jedoch eine ideale Alternative. Mit einem 3D-Drucker können Sie Vorrichtungen und Vorrichtungen nach Bedarf zu einem Bruchteil der Materialkosten herstellen und nach Bedarf iterieren.

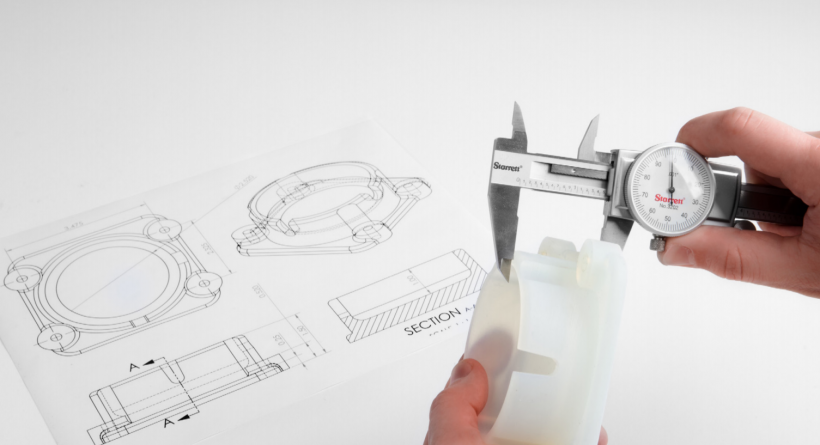

Ein wesentlicher Vorteil des 3D-Drucks ist die Geschwindigkeit, mit der Teile hergestellt werden können. Da es sich beim 3D-Druck um einen digitalen Fertigungsprozess mit 3D-CAD-Modellen handelt, müssen Sie lediglich dieses CAD-Modell hochladen, und Ihr Teil könnte möglicherweise innerhalb weniger Stunden gedruckt werden.

Dies bringt erhebliche Vorteile für die Herstellung von Vorrichtungen und Vorrichtungen mit sich. Bei der traditionellen Fertigung kann die Werkzeugherstellung Tage oder sogar Wochen dauern und umfasst mehrere Bearbeitungsschritte. Beim 3D-Druck ist jedoch ein Großteil des Herstellungsprozesses automatisiert, was weniger menschliches Eingreifen erfordert und den Produktionsprozess beschleunigt.

Es gibt viele Fälle aus der Praxis:Volkswagen Autoeuropa, Portugals größtes Automobilwerk, hat durch 3D-Druckvorrichtungen und -vorrichtungen eine Zeitersparnis von 89 % gemeldet. Untersuchungen von Stratasys zeigen eine ähnliche Geschichte:Laut Hersteller können 3D-Druckvorrichtungen und -vorrichtungen zu einer Reduzierung der Durchlaufzeit von bis zu 90 % führen.

Die Geschwindigkeit, mit der Vorrichtungen und Vorrichtungen mit 3D-Druck hergestellt werden können, macht es auch ideal für die Durchführung mehrerer Iterationen eines Geräts – was innovative, neue Designänderungen erleichtert.

Häufig können mehrere Iterationen an einem Tag entworfen und gedruckt werden. Vergleichen Sie dies mit den hohen Kosten und verlängerten Fristen bei der Verwendung eines externen Lieferanten, und die Vorteile der additiven Fertigung liegen auf der Hand.

Diese Vorteile bedeuten, dass Ingenieure nicht unter verlängerten Entwicklungszyklen und langen Vorlaufzeiten zwischen dem Erhalten von Iterationen aus der Maschinenwerkstatt leiden müssen. Sie haben die Freiheit und Flexibilität, Konstruktionsänderungen bis in die Produktion einfließen zu lassen.

Neben der Zeitersparnis bietet der 3D-Druck eine deutliche Reduzierung der Produktionskosten. Häufig wird die Produktion von Vorrichtungen, Vorrichtungen und anderen Werkzeugen an externe Lieferanten ausgelagert.

Im Gegensatz dazu stellt der 3D-Druck diesen Ansatz direkt in Frage, indem er es Herstellern ermöglicht, die Technologie ins eigene Haus zu bringen. Diese neue Strategie – der Kleinserienfertigung von Werkzeugen im eigenen Haus – bedeutet, dass Hersteller ihre Ausgaben für das Outsourcing reduzieren können.

Liberty Electronics beispielsweise, ein Auftragsfertigungsbetrieb, der High-End-Baugruppen für die Militär- und Luft- und Raumfahrtindustrie in Pennsylvania herstellt, sparte 85 % der Kosten eines kundenspezifischen Werkzeugs durch den internen 3D-Druck anstelle des Outsourcings.

Die Lagerhaltung ist ein weiterer Bereich, in dem Hersteller ihre Ausgaben mit 3D-Druck drastisch reduzieren können. Anstatt Werkzeugausrüstung zu lagern, ermöglicht die additive Fertigung eine On-Demand-Fertigung, sodass Werkzeuge bei Bedarf hergestellt werden können.

Da der 3D-Druck ein additiver und nicht subtraktiver Prozess ist, können Hersteller schließlich den Materialverlust auf einfache Weise minimieren und die Materialkosten senken.

Da Vorrichtungen und Vorrichtungen eine physische Handhabung durch die Arbeiter in der Produktionshalle erfordern, sollte die Herstellung leichter Teile, die einfach zu handhaben sind, für Hersteller Priorität haben.

Hier kann der 3D-Druck durch Gewichtsreduktion immens helfen. Hochleistungswerkstoffe zum Beispiel sind eine großartige Alternative zu spanenden Verfahren und bieten eine leichtere Option. Leichtere Werkzeuge bedeuten auch mehr Benutzerfreundlichkeit für die Arbeiter in der Produktion.

Die additive Fertigung ermöglicht es Ingenieuren, verbesserte Werkzeuge zu entwickeln, die genau den Anforderungen der Arbeiter entsprechen.

Die Montageumgebung ist rau und sich wiederholende Aufgaben können die Mitarbeiter unglaublich belasten, sagt Bob Heath, AM-Anwendungsingenieur bei Eckhart, einem der führenden Anbieter fortschrittlicher Industrielösungen. Ein Vorteil des additiven Verfahrens bei Eckhart ist die Entwicklung maßgeschneiderter, ergonomischer Werkzeuge, die zudem deutlich leichter sind als herkömmlich konstruierte Werkzeuge.

Das Unternehmen verbessert ständig die Ergonomie von Werkzeugen durch 3D-Druck, indem es das Feedback der Endbenutzer einbezieht, während gleichzeitig die Aufgaben für die Arbeiter am Fließband leichter, sicherer, wiederholbarer und genauer werden.

Es ist zum Beispiel ein ergonomischer Albtraum für einen Monteur, der alle 45 Sekunden ein Wischerblatt an einem neuen Fahrzeug anbringen muss, das in die Station einfährt.

Eckhart hat sich daher mit Stratasys zusammengetan, um eine 3D-gedruckte Vorrichtung zu entwickeln, die sich vom Motorkörper des Wischers entfernt und den Bediener unterstützt, indem er das Werkzeug an die Windschutzscheibe des Fahrzeugs saugt.

Die durch die neue Vorrichtung resultierende feste Position ermöglicht eine einheitliche Installation des Wischerblatts durch den Monteur und eliminiert Nacharbeiten oder Qualitätsprobleme nachgelagert.

Lesen Sie auch:Interview mit Eckharts Anwendungsingenieur für additive Fertigung zu 3D-Druck, Automatisierung und Industrie 4.0

Im 3D-Druck steht eine breite Palette von Materialien zur Verfügung, von Kunststoffen und Metallen bis hin zu Gummi und Wachs. Der Multi-Material-3D-Druck ist ein schnell wachsendes Interessengebiet, bei dem Materialien kombiniert werden, um neue Materialien mit verbesserten mechanischen Eigenschaften zu schaffen. 3D-gedruckte Teile können beispielsweise chemikalien- und hitzebeständig sein oder UV-Stabilität aufweisen.

Eine der wichtigsten Auswirkungen auf Vorrichtungen und Vorrichtungen ist die Entwicklung von Hochleistungswerkstoffen wie PEKK oder ULTEM und Verbundwerkstoffen, die starke, leichte Werkzeugteile mit verbesserten mechanischen Eigenschaften erzeugen können.

Der 3D-Druck kann dazu beitragen, die Leistung von Vorrichtungen und Vorrichtungen zu verbessern, indem er eine einfachere Möglichkeit bietet, neue und verbesserte Designs zu erstellen. Bisher war dies aufgrund des Aufwands und der Kosten für die Herstellung neuer Fertigungsvorrichtungen mit traditionellen Methoden eine Mammutaufgabe.

AM ermöglicht das Hinzufügen von Funktionen wie Seriennummern, Herstellungsdaten und anderen Schlüsseldaten, die eine verbesserte Bestandsverwaltung und -verfolgung ermöglichen.

Beim 3D-Druck lassen sich Bauteile kombinieren, die im Bearbeitungsprozess vereinzelt würden. Dies minimiert den Spaltraum und die unerwünschte Ansammlung von Staub und Spänen (z. B. für ein Bearbeitungswerkzeug).

Schließlich ermöglicht der 3D-Druck die Herstellung kundenspezifischer Produkte. Gepaart mit der Fähigkeit, komplexe Geometrien zu erstellen, lassen sich mit der Technologie auf einfache Weise komplexe, kundenspezifische Werkzeuge herstellen, die mit herkömmlichen Fertigungsmethoden sonst nicht realisierbar wären.

Und Anpassungsmöglichkeiten haben Vorteile in einer Reihe von Branchen, zum Beispiel im Bereich der Medizinprodukte. Hier wird der 3D-Druck bereits verwendet, um Bohrschablonen zu erstellen, die Operationszeit zu verkürzen und ein besseres Patientenerlebnis zu bieten.

Jabil

Jabil ist ein globales Fertigungsdienstleistungsunternehmen mit 100 Standorten in über zwanzig Ländern weltweit. Mit seinem Arsenal an Ultimaker AM-Systemen erforscht das Unternehmen bereits den 3D-Druck zur Herstellung von Vorrichtungen und Vorrichtungen. Das Werk Auburn Hills in Michigan ist ein Pionier in der Herstellung von Werkzeugen mittels additiver Fertigung.

„Mir scheint, dass auf lange Sicht alle Vorrichtungen und Vorrichtungen 3D-gedruckt werden, einige aus Kunststoff, andere aus Metall, aber letztendlich macht es einfach Sinn.“ – John Dulchinos, Jabil.

Mit dieser Technologie kann das Unternehmen Einzelchargen von Vorrichtungen und Vorrichtungen mit mehreren Designiterationen ohne Kostenbeschränkungen herstellen. Die Einrichtung kann jetzt die Werkzeugkosten um bis zu 30 % und den Zeitaufwand um 80 % senken und gleichzeitig die Kundenzufriedenheit steigern.

„3D-gedruckte Werkzeuge und Vorrichtungen sind ein Bereich, von dem die meisten Hersteller profitieren können, wenn sie 3D-Druck in ihren bestehenden Prozessen einsetzen“, so Jabils Director of Additive Manufacturing, Tim DeRosett.

Moog Aircraft Group

Der Luft- und Raumfahrt- und Verteidigungshersteller Moog Aircraft Group verwendet die Fused Deposition Modeling (FDM)-Technologie zum 3D-Drucken von Vorrichtungen für Koordinatenmessmaschinen (CMM). Nach Angaben des Unternehmens führte die Auslagerung der Produktion von KMG-Aufnahmen zu einer Vorlaufzeit von vier bis sechs Wochen, von der Konzeption bis zum fertigen Teil. Mit dem 3D-Druck kann das Unternehmen die gleichen Vorrichtungen jedoch in rund 20 Stunden im eigenen Haus herstellen. Der Preis für die 3D-gedruckten KMG-Halterungen ist ebenfalls von 2.000 £ auf ein paar hundert Pfund gefallen.

Boeing

Der 3D-Druck ist jedoch nicht nur für kleine Fertigungshilfsmittel von Vorteil. Im Jahr 2016 produzierte ein Gemeinschaftsprojekt zwischen Boeing und dem Oak Ridge National Laboratory (ORNL) des Department of Energy in Tennessee ein beeindruckend großes 3D-gedrucktes Trimm- und Bohrwerkzeug für Boeings 777X-Flugzeug – und stellte damals einen Weltrekord für das größte Flugzeug auf 3D gedrucktes Objekt.

Das zuvor mit traditionellen Fertigungsverfahren aus Metall hergestellte Trimm- und Bohrwerkzeug wurde in nur 30 Stunden mit kohlefaserverstärktem ABS 3D-gedruckt. Die schnelle Produktion wurde dank der proprietären Big Area Additive Manufacturing (BAAM)-Maschine erreicht, die hauptsächlich für groß angelegte AM-Anwendungen entwickelt wurde.

Lesen Sie auch:4 beeindruckende Anwendungen des 3D-Großdrucks

BMW

3D-gedruckte Werkzeuge sind auch im Automobilsektor weit verbreitet. BMW ist ein bemerkenswertes Beispiel:Der deutsche Autohersteller nutzte Fused Deposition Modeling, um Handwerkzeuge für Montage und Prüfung als Alternative zu traditionellen spanenden Fertigungsmethoden wie Fräsen oder Drehen herzustellen. Dank des 3D-Drucks wurde das Gewicht der ergonomisch gestalteten Werkzeuge um 72 % reduziert, was die Handhabung für die Arbeiter erleichtert und die Funktionalität des Geräts erhöht.

Renault Sport F1

Der 3D-Druck war auch eine wertvolle Lösung für die Werkzeugherstellung bei Renault Sport Formel 1. Unter seinen vielen Anwendungen des 3D-Drucks hat das Unternehmen Stereolithographie (SLA) verwendet, um Vorrichtungen für die Auspuffanlage seines Rennwagens herzustellen.

Vor der Einführung der additiven Fertigung verwendete Renault CNC-Bearbeitung zur Herstellung seiner Vorrichtungen, was Tage dauern konnte – und die Montage vorbearbeiteter Teile eine Woche. Im Gegensatz dazu können bei der additiven Fertigung über Nacht 15 Vorrichtungen hergestellt werden – eine erhebliche Zeitersparnis.

Weiterführende Literatur:3D-Druck und Formel 1:5 Trends im Motorsport

Der erfolgreiche 3D-Druck von Fertigungshilfsmitteln beginnt bei der Konstruktion. Nehmen Sie sich etwas Zeit, um zu überlegen, welche zusätzlichen Funktionen in der Konstruktionsphase in die Vorrichtung oder Vorrichtung eingebaut werden können, um die Konstruktionsflexibilität von AM zu nutzen. Kleine Merkmale, die schwer zu bearbeiten wären, und Geometrien, die aufgrund von Werkzeugspiel beim Fräsen oder Drehen als unmöglich angesehen werden, fallen alle in den Anwendungsbereich von AM-Prozessen.

Das Spannende daran ist, dass die AM-Unternehmen jetzt aktiv automatisierte Lösungen entwickeln, um den Designprozess zu beschleunigen und es Ingenieuren zu ermöglichen, Designoptionen schnell zu bewerten, bevor sie etwas auf der Maschine drucken. Ein solches Werkzeug könnte für die Konstruktion von Werkzeugen von Vorteil sein.

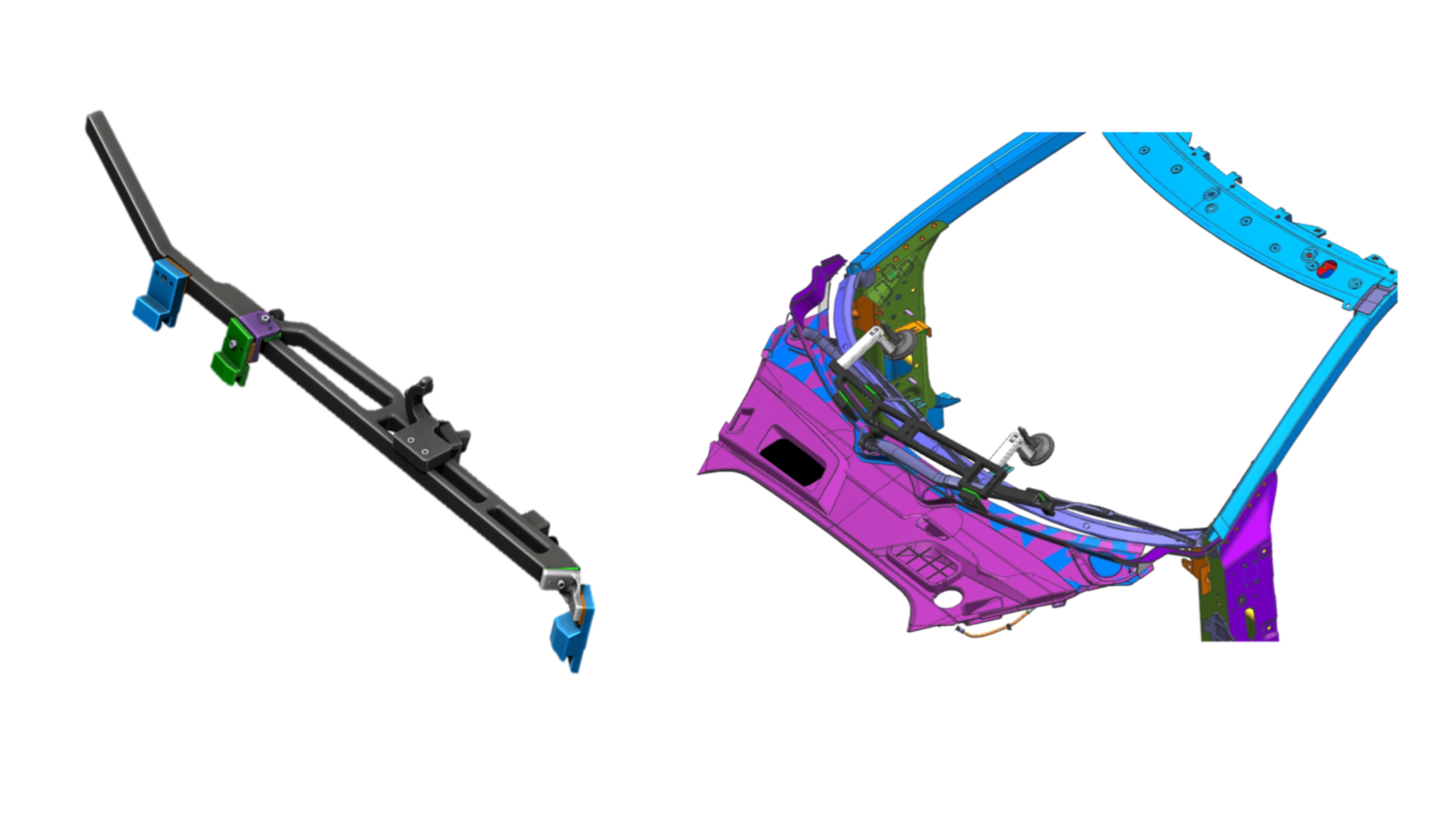

Ford hat beispielsweise gezeigt, wie durch Automatisierung die Zeit für die Entwicklung von Werkzeugen von Stunden auf Minuten verkürzt werden kann.

Durch die Partnerschaft mit einem deutschen Softwareunternehmen, Trinckle, erhielt der Automobilhersteller Zugang zu einer Software, die die Geometrie des Werkzeugs automatisch an die Kontur des Autos anpasst und die Basis der neuen Vorrichtung bildet. Mit einem einfachen Klick können Ingenieure auch Elemente wie Griffe, Magnethalterungen zur Fixierung und Kantenführungen hinzufügen.

Die Automatisierung des Konstruktionsprozesses für dieses Teil hat mehrere Stunden Arbeit gespart und den Konstruktionsprozess auf nur 10 Minuten reduziert. Ford glaubt, dass dieser Ansatz das Potenzial hat, Tausende von Euro pro Werkzeug einzusparen.

Der Hardwarehersteller Stratasys entwickelt in Zusammenarbeit mit dem Softwareunternehmen nTopology auch Automatisierungslösungen für die 3D-Werkzeugkonstruktion.

Diese neue Lösung namens Fixture Generator ermöglicht es Ingenieuren, Werkzeugteile einfach per Drag-and-Drop vorzubereiten. Dies geschieht durch den Einsatz der Topologie-Optimierungs-Software-Engine von nTopology, die Teiledesigns mit Blick auf die Endanwendung optimiert. Hier können Sie den Zugang zum Fixture Generator anfordern.

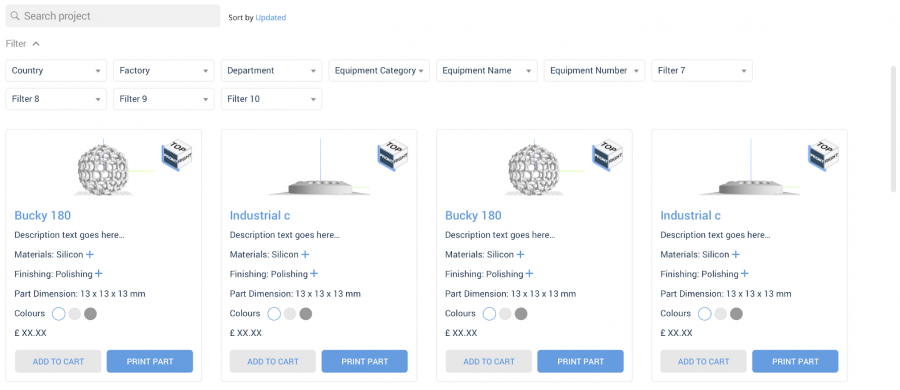

Wenn Sie regelmäßig viele Werkzeuge drucken, sollten Sie den Workflow für deren Bestellung rationalisieren.

Viele Unternehmen, die 3D-gedruckte Vorrichtungen und Vorrichtungen implementieren, speichern Konstruktionsdateien oft in freigegebenen Ordnern, während Ingenieure E-Mail-Anfragen senden müssen, um ihre Werkzeuge zu bestellen. Gleichzeitig müssen 3D-Abteilungsleiter die E-Mails durchsuchen und die Ordner und Tabellenkalkulationen durchsuchen, um die angeforderten Dateien und ihre Produktionsanforderungen zu finden, um sie zur Produktion zu schicken.

Es ist offensichtlich, warum dieser Workflow nicht sehr effizient ist:Er ist nicht benutzerfreundlich für Ingenieure, die Teile bestellen, und er ist zeitaufwändig und fehleranfällig für 3D-Drucktechniker.

Eine alternative, effizientere Lösung wäre die Erstellung eines digitalen Katalogs mit 3D-Konstruktionsdateien UND Produktionsanforderungen. Durch die Bereitstellung für Ingenieure können Unternehmen die Bestell- und Produktionsplanung vereinfachen, wenn der Katalog zusätzlich mit einem additiven MES-System integriert ist.

Lesen Sie auch:4 Möglichkeiten, wie digitales Inventar Ihren AM-Betrieb unterstützen kann

Mit Blick auf die Zukunft werden Hersteller, die den 3D-Druck bereits eingeführt haben, von den Vorteilen eines schlankeren Herstellungsprozesses profitieren und eine enorme Effizienz- und Qualitätsverbesserung in Produktions- und Montagelinien erfahren, da der Werkzeugbau immer mehr zu einem kundenspezifischen Unterfangen wird.

Die Bedeutung von Vorrichtungen und Vorrichtungen

Die Maximierung der Produktionseffizienz und Produktivität ist ein zentrales Anliegen der Hersteller. Vorrichtungen und Vorrichtungen sind Fertigungshilfsmittel zur Erhöhung der Zuverlässigkeit, Genauigkeit und Qualität des Fertigungsprozesses bei gleichzeitiger Minimierung der Produktionszykluszeiten und Verbesserung der Arbeitssicherheit.

3D-gedruckte Werkzeuge:Mit Traditionen brechen

Im Jahr 2021 gaben mehr als die Hälfte (57 %) der von Jabil befragten Unternehmen an, dass sie 3D-Druck für Werkzeuge, Vorrichtungen und Vorrichtungen verwenden, gegenüber 30 % im Jahr 2017 und 37 % im Jahr 2019.

Traditionelle Herstellungsmethoden erfordern, dass Vorrichtungen CNC-gefräst oder manuell geschweißt und montiert werden. Dieser Prozess kann Tage (oder Wochen bei Outsourcing) dauern, nicht zuletzt, weil die Bearbeitung von Teilen eine intensive Planung und qualifizierte Maschinenbediener erfordert. Warum 3D-Druck?

1. Schnellere Lieferzeiten

2. Reduzierte Kosten

3. Verbesserte Ergonomie

4. Größere Materialvielfalt

5. Verbesserte Leistung

6. Anpassung

3D-gedruckte Vorrichtungen und Vorrichtungen in Aktion

Viele Hersteller nutzen bereits die wirtschaftlichen und produktiven Vorteile des 3D-Drucks für die Werkzeugfertigung. Fertigung

Luft- und Raumfahrt

Automobil

Wie Sie den 3D-Druck von Vorrichtungen und Vorrichtungen optimal nutzen

Werkzeugdesign optimieren Inventar digitalisieren für einfaches Nachbestellen von 3D-gedruckten Werkzeugen

Die Zukunft des Werkzeugbaus ist der 3D-Druck

Vorrichtungen und Vorrichtungen sind zwar nicht der glamouröseste Aspekt der additiven Fertigung, bleiben aber für den Herstellungsprozess von entscheidender Bedeutung. AM ist eine ideale Alternative zu einem effizienten Produktionsprozess und hilft, Vorrichtungen, Vorrichtungen und andere Hilfsmittel in einem Bruchteil der Zeit und der Kosten herzustellen.

3d Drucken

- 6 Möglichkeiten zur Senkung der Herstellungskosten mit 3D-Druck

- 4 Wege, wie 3D-Druck Wartungs- und Reparaturvorgänge verbessert

- Erzielen von Nachhaltigkeit mit Farbstoffen und Pigmenten

- Fertigungstrends:Robotik, Qualität und Effizienz

- Stratasys geht eine Partnerschaft mit GrabCAD und e-Xstream ein

- Mit 3D-Druck schneller denn je iterieren und Prototypen erstellen

- Vorrichtungen und Vorrichtungen – Definitionen, Typen, Vorteile, Unterschiede

- Was sind Vorrichtungen und Vorrichtungen?

- Wie Hydraulikspanner die Produktionseffizienz verbessern können

- Verbessern Sie die Fertigungseffizienz mit CNC-Bearbeitungsservices