Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

Der Anstieg des Metall-3D-Drucks im letzten Jahr ist gut dokumentiert. Da neue Player in rasantem Tempo auf den Markt kommen, ist Digital Alloys ein Unternehmen, das zu dieser Entwicklung beiträgt. Digital Alloys wurde 2017 gegründet und hat seine patentierte Joule Printing-Technologie für die schnelle additive Fertigung von Metallen entwickelt. Die Technologie verspricht schnellere Produktionsgeschwindigkeiten, niedrigere Kosten und qualitativ hochwertige Teile, die es mit konventioneller Fertigung aufnehmen können. Nachdem sich das Unternehmen in diesem Jahr erfolgreich eine Finanzierungsrunde in Höhe von 12,9 Millionen US-Dollar gesichert hat, scheint das Unternehmen auf dem besten Weg zu sein, den Metall-3D-Druckmarkt zu revolutionieren.

Wir haben mit Duncan McCallum, CEO von Digital Alloys, gesprochen, um mehr über Joule Printing und seine Gedanken zur Zukunft des 3D-Metalldrucks zu erfahren.

Digital Alloys hat kürzlich mit der Nachricht von zwei neuen Patenten für seine Joule-Drucktechnologie Schlagzeilen gemacht. Könnten Sie erklären, wie die Technologie funktioniert?

Zuerst beginne ich mit dem Problem, das wir lösen:Es gibt heute einfach nicht viele gute Möglichkeiten, wenn man 3D-Druck für die Produktion nutzen möchte. Denn die Anlagen sind zu langsam, die Produktionskosten zu hoch und die Prozesse zu komplex. Dies macht es schwierig, durchweg qualitativ hochwertige Metallteile zu erhalten.

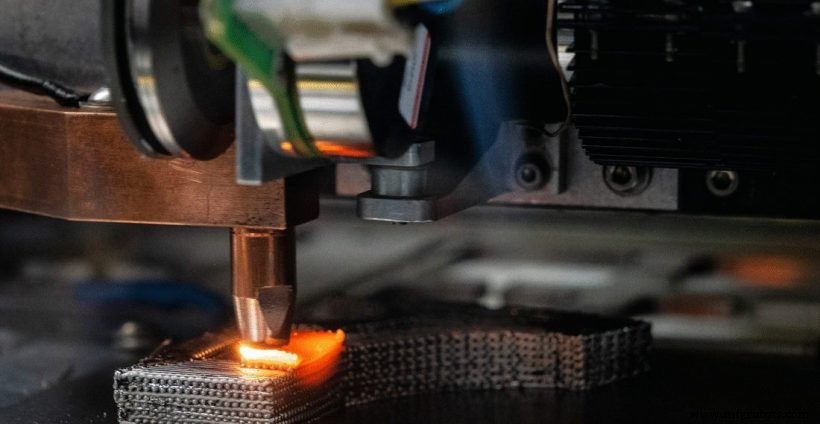

Die Art und Weise, wie wir diese Probleme lösen, ist Joule Printing. Die Technologie verwendet Draht, der im Vergleich zu Pulver und anderen Materialien kostengünstig ist. Der Draht wird in ein Präzisionsbewegungssystem mit Präzisionsdrahtvorschub eingelegt. Die Drahtspitze wird dann an die Stelle des Teils bewegt, an der eine Drucklinie beginnen soll, sodass sie das Teil berührt. Die Drahtspitze wird dann geschmolzen, indem ein Strom durch den Draht in das in Kontakt stehende Teil geleitet wird. In der Physik wird dies als Widerstandsheizung oder Joule-Heizung bezeichnet – es ist wie die Spule in einem Toaster.

Was sind die Vorteile der Joule-Drucktechnologie?

Wenn Sie Joule-Heizung verwenden, erhitzen Sie das Metall von innen. Da es keine thermische Zeitkonstante gibt, können Sie das Metall mit sehr geringer Energie sehr schnell erhitzen. Das bedeutet, dass es keine thermodynamische Geschwindigkeitsbegrenzung gibt; Wir sind in der Lage, mit der Geschwindigkeit zu drucken, mit der wir uns mit Präzision und Genauigkeit bewegen können. Unser Ziel sind 5 oder 10 kg/Stunde bis Ende des Jahres. Mit einer sehr hohen Geschwindigkeit und geringen Rohstoffkosten werden die Gesamtproduktionskosten deutlich gesenkt.

Außerdem können Sie genau messen, was im Schmelzbad passiert – Sie wissen genau, wo es sich befindet, wie viel Metall hineinkommt und wie viel Wärme zugeführt wird. Wir verwenden all diese Parameter, um es in Echtzeit zu steuern, sodass es ein dichtes, geschlossenes System ist, und erfassen die Prozessdaten, um sie offline zu analysieren.

Das Ergebnis ist ein System, das Metall drucken kann eine extrem schnelle Geschwindigkeit und eine hohe Qualität, kostengünstig genug, um für viele Anwendungen billiger zu sein als die konventionelle Fertigung.

Wie schneidet Joule Printing im Vergleich zu anderen Metall-AM-Systemen auf dem Markt ab?

Es sind 3 weitere Kategorien der Technologie zu berücksichtigen. Die erste, die beliebteste ist, ist die Pulverbett-Fusion. Beim Pulverbettschmelzen verteilen Sie Metallpulver in einer dünnen Schicht und schmelzen es mit einem Laser- oder Elektronenstrahl.

Die Herausforderung beim Pulverbettschmelzen besteht darin, dass Pulver sehr teuer sind und dabei viel verschwendet wird, was zu sehr hohen Materialkosten führt. Auch die Geschwindigkeit, mit der Sie das Pulver schmelzen können, ist begrenzt:Da Sie es von oben nach unten erhitzen, müssen Sie warten, bis sich die Hitze durch das Pulver bewegt. Es ist fast so, als würde man einen Truthahn kochen – ein Vorgang, der immer ein paar Stunden dauert. Sie können mit größerer Hitze nicht schneller gehen, weil Sie das Äußere des Truthahns ruinieren. In ähnlicher Weise würden Sie bei der Pulverbett-Fusion das Pulver einfach verdampfen. Insgesamt ist dies eine ziemlich teure und komplexe Art, ein Teil herzustellen.

Die zweite Kategorie ist Binder Jetting. Binder Jetting Systeme gehen dem Geschwindigkeitsproblem nach. Sie verwenden ein Pulver mit geringerer Qualität, daher ist es billiger, aber das Material ist immer noch viel teurer als ein Draht. Die Systeme spritzen Klebstoff Schicht für Schicht, um ein sogenanntes grünes Teil zu bauen. Ein grüner Teil besteht normalerweise aus 20 % Leim. Anschließend muss der Kleber mit einem chemischen Bad entfernt und das Teil in einen Ofen gegeben und gesintert werden. Auf diese Weise hoffen Sie, das Teil um 20 % zu schrumpfen, um ein Metall mit voller Festigkeit und voller Dichte zu erhalten.

Dieses Verfahren funktioniert ziemlich gut für kleine, dünne Teile (kleiner als Baseball). Wenn Ihre Teilewände jedoch dicker als etwa 1 Zentimeter sind, können Sie nicht auf die volle Dichte schrumpfen, weil Sie nicht genug Wärme in das Teil transportieren können. Außerdem stellt der Versuch, dickere Wände um 20 % zu schrumpfen, eine große Dimensionsänderung dar, sodass es schwierig ist, die Maßhaltigkeit beizubehalten. Das Endergebnis ist, dass diese Technologie für Teile mit Wanddicken von mehr als 1 Zentimeter oder für größere Teile nicht wirklich gut funktioniert.

Die dritte Kategorie, die die Leute in Betracht ziehen, ist die direkte Energieabscheidung, insbesondere die drahtgebundenen Systeme. Obwohl diese Systeme einen Draht verwenden, handelt es sich in der Regel um einen dicken Draht mit typischerweise 3 mm Durchmesser. Dann schmelzen Sie den Draht mit einem Laser, Elektronenstrahl oder Lichtbogen, wie beim Lichtbogenschweißen.

Während diese Systeme ziemlich hohe Druckgeschwindigkeiten erreichen können, liegt die Herausforderung in der Auflösung. Da das Metall in die Drucklinie tropft oder spritzt, erhalten Sie eine Drucklinie, die viel dicker ist als der Draht. Das bedeutet, dass Sie nur grobe, niedrig aufgelöste Teile drucken können. Darüber hinaus ist die Teilegeometrie eingeschränkt, da es schwierig ist, überhängende Bereiche zu drucken, wenn die Metallschmelze getropft oder gesprüht wird. DED-Maschinen sind auch in der Regel teuer, da Sie viel Leistung benötigen, um Metall auf diese Weise zu schmelzen. Daher werden diese Systeme typischerweise für sehr große Teile verwendet, wie zum Beispiel die Größe einer Flugzeugzelle, sind aber für hochauflösende Anforderungen nicht so gut geeignet.

Der Antrieb von Joule Printing Technology war also, all diese Probleme zu lösen?

Ja. Um die Probleme der Geschwindigkeit, der Produktionskosten und der Qualität zu lösen.

Abgesehen von Geschwindigkeit, Kosten und Teilequalität, was sind die anderen Herausforderungen für Unternehmen, die den 3D-Metalldruck für die Produktion einsetzen möchten?

Es stellt sich die Frage, welche Technologien für welche Anwendungen am besten geeignet sind. Es ist wichtig, sich über das Problem, das Sie lösen möchten, im Klaren zu sein und das richtige Werkzeug auszuwählen, um dieses Problem zu lösen.

Es ist wie bei der konventionellen Fertigung:Nicht jedes Metallteil wird auf die gleiche Weise hergestellt. Manche Dinge werden bearbeitet, andere werden geschmiedet oder gestanzt oder gegossen. Es gibt keinen One-Size-Fits-All-Ansatz für jedes Problem. Der Metall-3D-Druck ist das gleiche.

Wie sehen Sie die Entwicklung des Metall-3D-Drucks in den nächsten 5 Jahren?

Wenn Metall-3D-Druck heute ungefähr eine 2-Milliarden-Dollar-Industrie ist, stelle ich mir vor, dass es in 5 Jahren eine 30-Milliarden-Dollar-Industrie werden wird.

Dies liegt an den 3 großen Vorteilen des 3D-Drucks:Erstens können Sie viel Zeit sparen, da Sie direkt von einem Design zu einem Teil wechseln können, ohne Werkzeuge zu bauen. Zweitens lassen sich interessante Geometrien realisieren, die mit konventioneller Fertigung nicht anders möglich sind. Drittens können Sie die Produktionskosten erheblich senken, wenn Sie die richtige Technologie für die richtige Anwendung auswählen.

Welche Rolle werden digitale Legierungen in dieser Entwicklung spielen?

Digitale Legierungen werden eine große Rolle spielen. Wir sind für eine sehr große Teilekategorie billiger als die konventionelle Fertigung. Das bedeutet, dass Sie mit unserer Technologie Ihre Produktionskosten senken können, ohne Ihr Teil neu zu konstruieren oder andere Änderungen vorzunehmen. Und das ist für Kunden sehr attraktiv.

Welche Branchen zielen Sie mit Joule Printing ab?

Wir beginnen als Anbieter von gedruckten Teilen mit dem Ziel, unsere Drucker Anfang 2020 auszuliefern. In unseren ersten Anwendungen konzentrieren wir uns auf Bereiche, in denen wir die Produktionskosten im Vergleich zur konventionellen Fertigung senken können. Dies gilt insbesondere für Teile, die aus schwer zerspanbaren Metallen wie Titan, Werkzeugstahl, Nickellegierungen und Edelstahl hergestellt werden.

Joule Printing ermöglicht es Ihnen, ein endkonturnahes Teil zu drucken, das den Ausschuss und die Grobbearbeitung eliminiert, was zu vielen Einsparungen führt. Ein Anwendungsbeispiel sind Titanteile, die in der Luft- und Raumfahrt, medizinischen Geräten und in der Schifffahrtsindustrie verwendet werden. Eine zweite Anwendung ist der Werkzeugbau, da Werkzeugstähle sehr schwer zerspanbar sind. Beim 3D-Druck können Sie den Werkzeugen jedoch Kühlkanäle hinzufügen, beispielsweise mit einem Druckgusseinsatz mit internen Kühlkanälen, mit denen Sie das Werkzeug schneller abkühlen und die Zykluszeit verkürzen können. Unsere Kunden hierfür sind Automotive, Consumer Products und Aerospace.

Wenn Sie sich die additive Fertigung ansehen, gibt es einen Trend, auf den Sie sich am meisten freuen?

Der Übergang vom Prototyping zur Produktion. Das ist derzeit sicherlich der größte Trend.

Wie sieht die Zukunft für Digital Alloys aus?

Wir bauen 2019 unsere erste Fabrik. In der Produktion geht es nicht nur um die Technik. Sie müssen wissen, wie man Bediener einstellt und ausbildet, eine Lieferkette aufbaut, wie man Qualitätssicherung, Zertifizierung durchführt, behördliche Genehmigungen sicherstellt und so weiter. Wir werden dies zuerst tun, um es für unsere Kunden einfacher zu machen. Danach planen wir, Anfang 2020 mit der Auslieferung unserer Drucker zu beginnen.

Weitere Informationen zu Digital Alloys finden Sie unter https://www.digitalalloys.com/.

3d Drucken

- Digitale Transformation und die Zukunft der Papierindustrie

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Experteninterview:Jabils Rush LaSelle zur Zukunft der additiven Fertigung

- Experteninterview:MELD Manufacturing CEO Nanci Hardwick über die Ausschöpfung des Potenzials der additiven Metallfertigung

- Experteninterview:Scott Dunham von SmarTech Analysis über die Zukunft des Metall-3D-Drucks, Servicebüros und den Markt für AM-Materialien [Teil 2]

- Automatisierung und die Zukunft der digitalen Fertigung?

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?