Experteninterview:MELD Manufacturing CEO Nanci Hardwick über die Ausschöpfung des Potenzials der additiven Metallfertigung

MELD Manufacturing Corporation ist Vorreiter einer radikal neuen Technologie, die den 3D-Druck von Metallen ohne Schmelzen ermöglicht. Über ein Jahrzehnt lang wurde die Technologie beim Technologieunternehmen Aeroprobe entwickelt, bevor MELD im Frühjahr 2018 als Tochtergesellschaft ausgegliedert wurde.

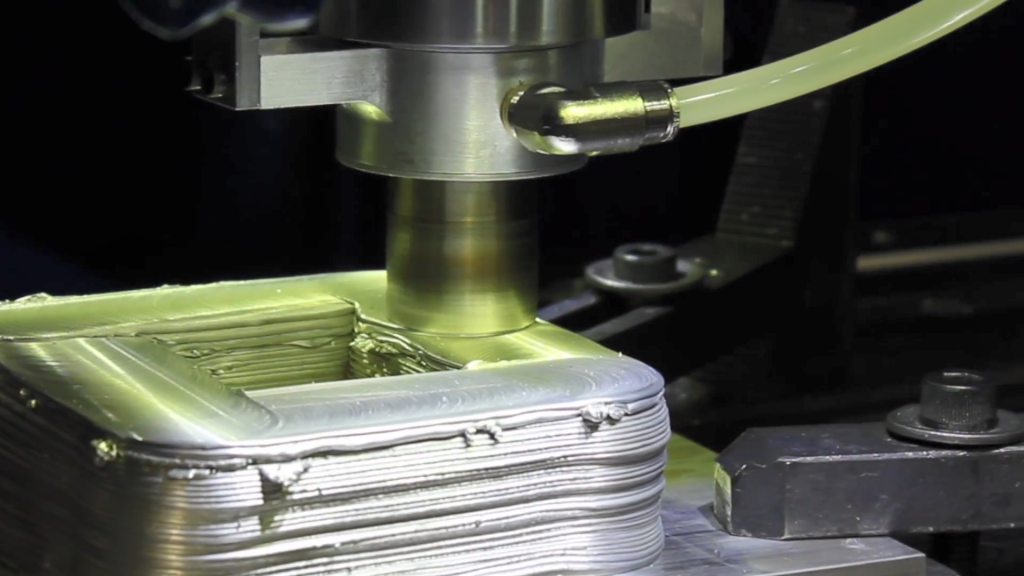

MELD Manufacturing ist mit der Einführung seiner großformatigen B8-Maschine im April 2018 in den Metall-3D-Druckmarkt eingestiegen. Die B8 stellt die typischen Pulverbett-Metall-3D-Druckprozesse heraus und verwendet einen Festkörper-Fertigungsprozess basierend auf Reibung Rührschweißen. Die Verwendung von Reibung und Druck zum Verbinden von Metallen ohne Schmelzen eröffnet zahlreiche Vorteile, die der MELD-Technologie eigen sind.

Diese Woche freuen wir uns, mit Nanci Hardwick, CEO von MELD Manufacturing, zu sprechen, um zu besprechen, was MELD von anderen Metall-AM-Prozessen unterscheidet und welche Rolle die Technologie in der Zukunft der Fertigung spielen wird.

Was ist die Vision hinter MELD Manufacturing?

MELD Manufacturing ist ein kleines Unternehmen in Frauenbesitz, das letztes Jahr in Virginia, USA, gegründet wurde.

MELD Manufacturing ist ein kleines Unternehmen in Frauenbesitz, das letztes Jahr in Virginia, USA, gegründet wurde.

Wir waren seit unserer Einführung beschäftigt und haben letztes Jahr viele wundervolle Anerkennungen erhalten und 2018 mit einem R&D 100 Award abgeschlossen. Es ist ein internationaler Wettbewerb, der die innovativsten neuen Produkte aus allen Branchen und Ländern auszeichnet und nur 100 auswählt.

Unsere Mission ist es, die Fertigung zu revolutionieren und das zu ermöglichen, was derzeit unmöglich ist, ein Beispiel ist die Reparatur des Unreparierbaren . Bei MELD ist unsere Anwendung der additiven Fertigung etwas breiter als bei anderen AM-Unternehmen. Es umfasst ein breiteres Anwendungsspektrum und beginnt beim Material selbst, geht über die Möglichkeit, Teile additiv zu fertigen und bietet dann einen höheren Wert, indem bereits Geschaffenes repariert werden kann.

Wir fühlen dass es heute immer noch Einschränkungen bei AM-Produkten und -Designs gibt, MELD jedoch die Möglichkeit bieten kann, bei Null anzufangen und ein Produkt zu entwickeln, das wirklich auf optimale Leistung ausgelegt ist.

Können Sie erklären, wie die MELD-Technologie funktioniert?

Unsere Technologie ist einzigartig. Die grundlegende Eigenschaft von MELD ist, dass es sich um einen Festkörperprozess handelt. Die meisten Metalladditiv- oder traditionellen Verfahren erfordern das Schmelzen von Metall. Die Möglichkeit, Metall ohne Schmelzen zu verarbeiten, bietet jedoch einige spannende Vorteile.

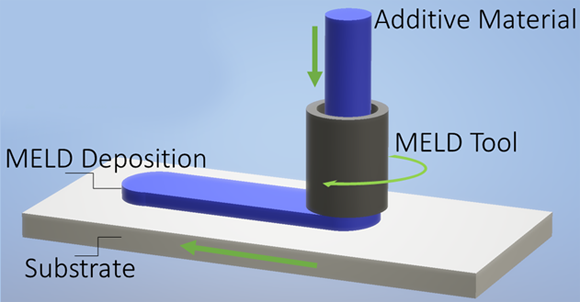

Die Technologie hinter MELD ist ziemlich einfach, was einer der größten Vorteile ist.

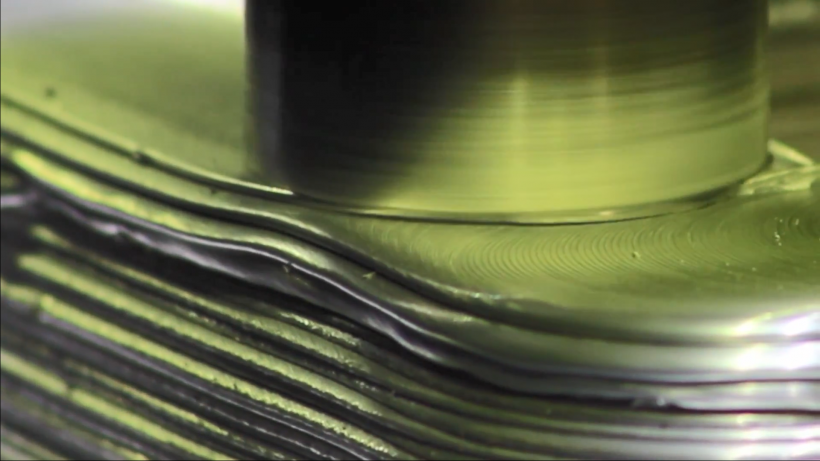

Wir haben ein hohles Werkzeug, durch das wir das Material führen. Der Prozess kann eine Vielzahl von Materialien in unterschiedlichen Formen verarbeiten, darunter Pulver, Flockenspäne oder massive Stangen.

Was auch immer das Material ist, es kommt in das rotierende Werkzeug, wo extremer Druck und Reibung wirken, um nicht nur das Material, das wir hinzufügen, sondern auch das Material, auf das wir auftragen, plastisch zu verformen.

Wenn sich beide in einem Zustand der plastischen Verformung befinden, können wir beide buchstäblich miteinander vermischen. Am einfachsten kann man sich diese Methode als additiven Reibrührprozess vorstellen.

Der Rührvorgang bricht einzelne Materialkörner auf und erzeugt eine verfeinerte Kornstruktur, die verbesserte Festigkeits- und Leistungseigenschaften bietet, einschließlich Korrosion und Stoßermüdungsfestigkeit.

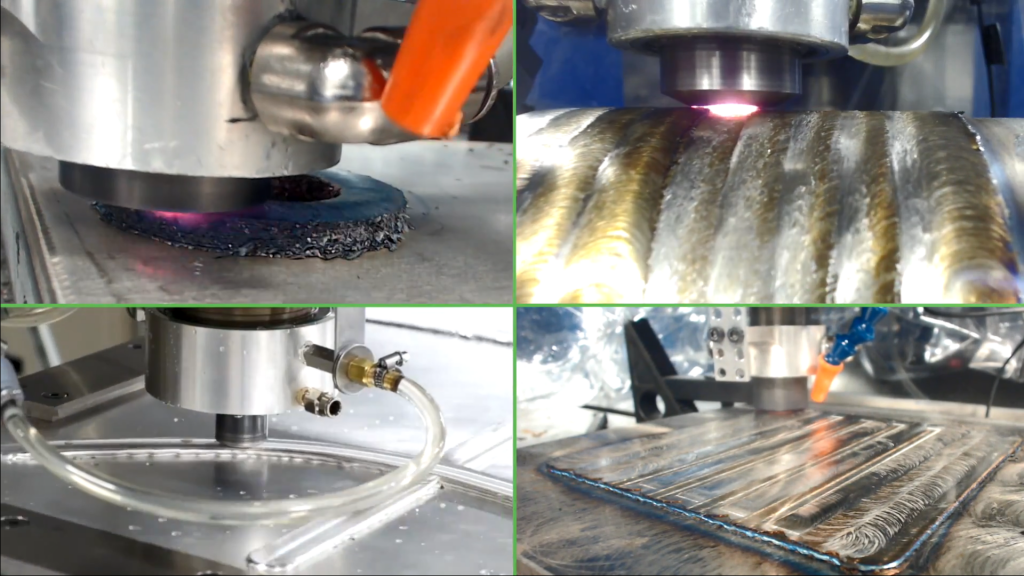

Dieser Prozess ermöglicht eine überlegene Verbindung zwischen dem, was hinzugefügt wird, und dem, was hinzugefügt wird. Dies ermöglicht es Benutzern, nicht nur ein neues Teil herzustellen, sondern auch ein vorhandenes Teil zu reparieren, zu beschichten oder Funktionen hinzuzufügen.

Dieser Prozess ist sehr flexibel, da er unterhalb der Schmelztemperatur der Materialien abläuft, mit denen wir arbeiten. Dadurch können wir die unterschiedlichsten Materialien verarbeiten, einschließlich nicht schweißbarer Metalle oder Materialien, die für schmelzbasierte Prozesse nicht verfügbar sind.

Wir können eine viel größere Formvielfalt von Materialien wie Pulver, Späne verarbeiten und massiver Stab oder Draht. Hinsichtlich des Materialeinsatzes, der in der Welt der Additivierung einzigartig ist, gibt es keine Vorgaben oder Anforderungen an die MELD-Maschine. Tatsächlich haben einige andere Hersteller von AM-Geräten so enge Toleranzen bei ihren Rohstoffanforderungen, dass sie von ihren Benutzern verlangen, das Material von ihnen zu kaufen.

MELD ist ein additiver Fertigungsprozess in offener Atmosphäre. Die meisten Metallzusatzgeräte haben einen Behälter um sich herum. Dieser Behälter wird verwendet, um entweder ein Vakuum zu erzeugen oder den Sauerstoff zu evakuieren und ein sauerstofffreies Gas wie Argon einzubringen. Bei Verfahren wie MELD müssen Sie sich, wenn Sie kein Metall schmelzen, nicht unbedingt um die Sauerstoffaufnahme kümmern, wie dies bei anderen Verfahren der Fall ist. Dies führt auch zu einem wirtschaftlicheren, sichereren und umweltfreundlicheren Additivverfahren.

Darüber hinaus ermöglicht eine offene Atmosphäre einen extrem skalierbaren Prozess. Wenn Sie bei 3D-Druckern mit geschlossener Atmosphäre einen größeren Teil herstellen möchten, müssen Sie einen größeren Behälter finden, um Ihre Prozesse zu betreiben. Aber bei MELD ist das nicht der Fall. Einige der Anwendungen, die jetzt für Additiv in Betracht gezogen werden, sind Dinge von wirklich großem Maßstab wie Schiffe, Raumfahrzeuge, Brücken speziell für Reparaturen. MELD lässt Ihnen als Open-Atmosphäre-Verfahren viele Freiheiten bei solchen Anwendungen.

Um die Liste der Vorteile fortzusetzen, ist unsere Technologie sehr energiesparend, da sie keine Laser verwendet. Die Materialauftragsraten sind recht hoch und das fertige Teil erfordert nur wenig Nachbearbeitung, da das aufgetragene Material bereits vollständig dicht ist. Das bedeutet, dass Sie keine zweiten Schritte benötigen, um zum endgültigen Teil zu gelangen, wie z. B. Heißisostatisches Pressen (HIP) oder Sintern.

Wie schneidet die Technologie im Vergleich zu anderen Metall-AM-Methoden ab?

Es gibt Chancen und die besten Anwendungsfälle für alle Prozesse. Ein einzelner Prozess kann nicht alle Anforderungen erfüllen. Aus diesem Grund ist es wichtig, die einzigartigen Eigenschaften jedes Prozesses zu verstehen. Für MELD besteht die einzigartige Eigenschaft im Vergleich zu anderen 3D-Metalltechnologien darin, dass es sich um Festkörper handelt.

Wir sind die einzige Technologie, die in der Lage ist, sehr große Teile zu skalieren und zu bauen oder zu reparieren. Eine weitere einzigartige Funktion besteht darin, dass Sie ein vorhandenes Teil in die Maschine einsetzen und dann zusätzliches Material hinzufügen können, egal ob Sie eine verschleißfeste Beschichtung auf einem sehr leichten Material wünschen oder das Material hinzufügen möchten, um ein abgenutztes Material zu reparieren Oberfläche.

Die Tatsache, dass dies ein Prozess mit geringerer Hitze ist, bedeutet, dass wir weniger Eigenspannungen erzeugen, die sich in einem geringeren Verzug manifestieren. MELD kann auf einer sehr dünnen Platte einiges an Material verzugsfrei auftragen. Dies macht MELD für die Automobil- und Luft- und Raumfahrtindustrie äußerst interessant.

Stellen Sie sich vor, Sie stellen eine Flugzeugrumpfplatte her. Bei einem herkömmlichen Ansatz würden Sie eine 10 cm dicke Aluminiumplatte nehmen und 80 % des Materials zerspanen, um eine dünne Platte mit einem Steg aus Rippenversteifungen zu erhalten, die das minimale Gewicht, aber die maximale strukturelle Festigkeit und Leistung aufweist. Mit dem MELD-Prozess können wir mit einer sehr dünnen Platte beginnen und diese Rippenversteifungen hinzufügen, ohne Eigenspannungen zu erzeugen, die diese Platte zerstören können.

Ein weiteres Unterscheidungsmerkmal der MELD-Technologie besteht darin, dass sie die breiteste Palette von Materialien unterstützt, während es AM-Maschinen gibt, die nur ein oder vielleicht zwei oder drei Materialien akzeptieren.

Coming back wo wir wirklich hin wollen, bieten wir auch die Möglichkeit, das Material tatsächlich zu erstellen. Mit einer MELD-Maschine können Sie in situ Ihre eigenen Legierungs- und Metallmatrix-Verbundwerkstoffe herstellen.

Wenn Sie an das Wertversprechen der additiven Fertigung im Allgemeinen im Hinblick auf das Prototyping denken, bietet dies Unternehmen die Möglichkeit, sehr schnell eine neue Geometrie eines Teils zu bewerten. Dasselbe Wertversprechen bietet MELD auch für die Bewertung neuer Materialien. Die Anwender unserer Technologie können ihre Legierungsrezepturen anpassen und anschließend Tests durchführen, um die Optimierungsbemühungen einer neuen Legierung zu unterstützen. Für mich ist das eine der spannendsten Möglichkeiten, die die Technologie bietet.

Außerdem ist MELD die einzige Technologie, die nachgewiesenermaßen Materialien recycelt. Sie könnten zum Beispiel Maschinenspäne aus einer Maschinenwerkstatt nehmen und mit der MELD-Maschine ein Teil fertigen. Dies ist ein großes Unterscheidungsmerkmal in Bezug darauf, wie grün und umweltfreundlich dieser Prozess ist.

Schließlich, wenn Sie einige dieser Vorteile zusammenfassen:Es ist wenig Energie, emittiert keine Gase und ist recht einfach zu bedienen – diese Eigenschaften zusammen machen MELD in Bezug auf die Portabilität sehr attraktiv. Dies ist für Organisationen wie die US-Armee von Interesse, die zusätzliche Fähigkeiten auf das Schlachtfeld bringen möchten. Stromerzeugungsunternehmen, die über sehr große Geräte in diesem Bereich verfügen, würden ebenfalls von der Verwendung von Additiven profitieren, um Ausfallzeiten zu minimieren und die Reparatur dort durchzuführen, wo sie benötigt wird.

Was macht den Metall-3D-Druck für die von Ihnen genannten Branchen so attraktiv?

Ich habe bisher noch keine Branche gefunden, die nicht von der additiven Fertigung und insbesondere von der MELD-Technologie profitieren kann. Additive hat in Bezug auf Materialien und industrielle Anwendungen viel zu bieten. Metalle sind nur ein kleiner Schritt auf dem Weg zu echter Individualisierung.

Effizienz, Kosteneinsparungen, Leistungssteigerung, Reparaturfähigkeit, Reduzierung der Gesamtinvestitionen und Austausch, Minimierung des Logistikaufwands – all dies Vorteile von AM sind für jede Branche verfügbar, die ich kennengelernt habe.

Insbesondere Metall wird in allen Branchen verwendet. Wir neigen dazu, nur an fertige Waren aus Metall zu denken. Aber die Wahrheit ist, dass es keinen Hersteller gibt, der bei der Herstellung seiner Produkte kein Metall verwendet. Dies bedeutet, dass die Hersteller aller Produkte potenziell von AM profitieren können.

Wie würden Sie den aktuellen Stand der additiven Fertigung beschreiben und wie sehen Sie die Entwicklung der Landschaft in den nächsten fünf Jahren?

Wir stehen noch am Anfang einer neuen Ära. Aktuell spricht man von Industrie 4.0. Ich denke, wo wir hinsteuern, ist 5.0.

Kurzfristig konzentrieren wir uns hauptsächlich auf die Endphasen der Produktherstellung. Wir denken über ein bestehendes Produkt nach und wie wir es mit weniger Zeit, Kosten, Gewicht und mit weniger Arbeitsschritten herstellen können.

In geringerem Maße liegt der Fokus auf der Phase davor, die unterschiedliche Leistungsanforderungen für das Teil berücksichtigt und definiert. Ich glaube, die eigentliche Entwicklung findet in der Phase statt, in der wir die Materialauswahl, das Design und die Leistungsanforderungen berücksichtigen. Zum Beispiel können wir ein Teil benötigen, das in einem Bereich widerstandsfähig ist, aber in einem anderen Bereich eine größere Duktilität aufweist.

Wenn all diese Anforderungen und Variablen bei der Konzeption eines Produkts berücksichtigt werden, wenn es nur diese synergetische Anstrengung ist, jeden Aspekt eines Produkts gleichzeitig zu bewerten und zu optimieren, dann haben wir alle Potenziale von additive Fertigung.

Was ist Ihrer Meinung nach die größte Herausforderung, die die AM-Branche bewältigen muss, um die Einführung der Technologie zu beschleunigen?

Eine häufige Herausforderung sehe ich darin, dass es an internem Know-how und Fähigkeiten mangelt. Durch Gespräche mit einer Vielzahl von Unternehmen liegt die Verantwortung für die Entwicklung einer additiven Strategie oft bei einer Person, für die es eher eine zusätzliche als eine primäre Verantwortung ist.

Um die Einführung der additiven Fertigung zu beschleunigen , Unternehmen müssen interne Champions Ressourcen zuweisen.

Gibt es einen Zusammenhang zwischen der Größe eines Unternehmens und der Kompetenz des Unternehmens in Bezug auf AM?

Nein, es ist sehr unterschiedlich. Manchmal können kleinere Unternehmen viel schneller agieren und Entscheidungen viel schneller treffen und entscheiden sich daher dafür, den Wettbewerbsvorteil, den Additive mit sich bringen können, mit maximaler Geschwindigkeit zu verfolgen.

Manchmal geht es nicht unbedingt um Ressourcen, sondern um ein Fähigkeit, die Änderungsrate zu maximieren. Und Veränderungen sind schwer, besonders wenn Sie bereits eine festgelegte Vorgehensweise haben. Es ist immer eine Herausforderung, es ändern oder anpassen zu müssen.

Welchen Rat würden Sie einem Unternehmen geben, das Metall-3D-Druck einführen möchte, aber nicht weiß, wo es anfangen soll?

Es gibt einige einfache Kriterien, anhand derer ein Rahmen zur Bewertung von 3D-Drucktechnologien erstellt werden kann. Dazu gehören Produktgröße, Produktmaterialien und Leistungskriterien für potenzielle Teile.

Alle additiven Verfahren haben für jede Aufgabe ihre Vor- und Nachteile. Der schwierige Teil besteht dann darin, sich ein vorhandenes Teil mit bestimmten Materialspezifikationen und Leistungsanforderungen anzusehen und darüber nachzudenken, wie wir dieses Teil besser, schneller oder billiger machen können.

Sobald wir alle Fähigkeiten der additiven Technologie beherrschen, werden wir schnell Ideen für unsere Verbesserung freisetzen. Diese ursprüngliche Kriterienliste ist als Ausgangspunkt hilfreich. Außerdem ist es hilfreich zu erkennen, dass das Interesse an Additiven mit zunehmender Ausbildung und Vertrautheit mit den Möglichkeiten von Additiven wächst.

Wie sieht die Zukunft für MELD Manufacturing aus?

Wir werden auf das hinarbeiten, was meiner Meinung nach Industrie 5.0 ist:die Synthese der heute noch getrennten Funktionen. Wir werden weiterhin zeigen, was möglich ist, wenn Sie das Materialdesign mit dem Produktdesign integrieren und Variationen und Anpassungen durch ein Teil ermöglichen.

Diese Idee der Anpassung und Variation des Teils selbst ist der nächste Ort, an den wir gehen werden, und das erfordert die Verbindung von Materialwissenschaft, Materialdesign, Maschinenbau und Elektrotechnik. MELD kann speziell dabei helfen, diese zusammenzubringen. Wir werden die additive Fertigung weiter vorantreiben, die über die Idee der reinen Teilefertigung hinausgeht, hin zu der Möglichkeit, verschleißfeste oder ballistische Widerstandsbeschichtungen hinzuzufügen oder Funktionen hinzuzufügen, um ein Teil anzupassen, zu verstärken oder zu reparieren. Es liegen noch so viele Möglichkeiten vor uns.

In diesem Jahr werden wir zur Ergänzung unserer Produktlinie eine weitere Maschinenplattform auf den Markt bringen, die einen deutlich größeren Bauraum bietet, gemessen in Kubikfuß statt Zoll.

Außerdem 2019 wird einen Zertifizierungskurs für Betreiber bringen. Wir werden ein Forschungskonsortium gründen und dann natürlich an einigen Veranstaltungen teilnehmen, Vorträge halten und ausstellen.

Sehen Sie zum Schluss irgendwelche Entwicklungen, wenn es darum geht, dass mehr Frauen in den 3D-Druckbereich kommen?

Das ist eine großartige Frage. Ich habe vor kurzem bei der von Volvo Trucks veranstalteten Veranstaltung Women in Manufacturing gesprochen. Es war eine tolle Veranstaltung, an der sowohl Männer als auch Frauen teilnahmen. Eines der Dinge, die ich liebte, war die Teilnahme an einem Panel, in dem wir über unsere Reise und den krummen Weg sprachen, den jeder im Leben nimmt, um dort anzukommen, wo er gerade steht.

Eines der Dinge, die ich daraus mitgenommen habe, war, dass Frauen mutig, fähig und mutig sind. Sie können sich gegenseitig hochheben und müssen keine gerade Linie nehmen oder Opfer bringen, um dorthin zu gelangen, wo sie hinwollen.

Für mich ist es extrem aufregend, Teil einer brandneuen Technologie zu sein. Dies ist wirklich eine Revolution zu unseren Lebzeiten und wir werden die Veränderungen sehen, die die Menschen heute nicht wirklich artikulieren können. Ich finde es wunderbar, ein Teil davon zu sein und ich hoffe, es zeigt, dass jeder alles kann. Sie müssen nur bereit sein, ein Risiko einzugehen.

Um mehr über MELD Manufacturing zu erfahren, besuchen Sie:meldmanufacturing.com

3d Drucken

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Interview:HPs Global Head of Metals zu den Auswirkungen von HP Metal Jet

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:CEO von PostProcess Technologies zur Lösung des Post-Processing-Engpasses für die additive Fertigung

- Experteninterview:Sintavia-Präsident Doug Hedges über die Serienproduktion mit 3D-Metalldruck

- Experteninterview:Jabils Rush LaSelle zur Zukunft der additiven Fertigung

- Experteninterview:Carl Fruth, CEO der FIT AG, über radikale Innovationen mit additiver Fertigung

- Experteninterview:Ein Gespräch mit Avi Reichental, Gründer von Xponentialworks und ehemaliger CEO von 3D Systems

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess