Experteninterview:Armin Wiedenegger, voestalpine High Performance Metals GmbH

Der Metall-3D-Druck hält weiterhin Einzug in die Fertigung. Heute wird die Technologie zunehmend zu einer effektiven Produktionslösung für hochwertige Kleinserienanwendungen in einer Reihe von Branchen. Die Weiterentwicklung des Metall-3D-Drucks hängt jedoch stark von der Entwicklung neuer Materialien ab.

Ein Unternehmen, das die Materialentwicklung für den Metall-3D-Druck vorantreibt, ist voestalpine, eines der größten stahlbasierten Technologieunternehmen in Europa.

Nach mehrjährigem Aufbau des Know-hows im Bereich AM-Materialien im Geschäftsbereich High Performance Metals hat die voestalpine 2016 ihr Additive Manufacturing Center in Düsseldorf eröffnet. Seitdem hat das Unternehmen seine Bemühungen mit der Eröffnung von Standorten in Taiwan, Nordamerika und Singapur weiter intensiviert.

Im Experteninterview dieser Woche ist AMFG im Gespräch mit Armin Wiedenegger, Strategy &Business Development for Additive Manufacturing bei der voestalpine High Performance Metals GmbH, um mehr über seine Metall-AM-Pulver, zukunftsweisende Anwendungen und Erfolgsgeschichten.

Können Sie mir etwas über voestalpine erzählen?

Voestalpine ist ein globaler Technologie- und Investitionsgüterkonzern, der eine einzigartige Kombination aus Material- und Verarbeitungskompetenz bietet.

Voestalpine ist ein globaler Technologie- und Investitionsgüterkonzern, der eine einzigartige Kombination aus Material- und Verarbeitungskompetenz bietet.

Es ist ein führender Partner der Automobil- und Konsumgüterindustrie in Europa sowie der Luft- und Raumfahrt sowie der Öl- und Gasindustrie weltweit und bietet Produkte und Systemlösungen aus Stahl und anderen Metallen.

Unser Die Additive Manufacturing-Aktivitäten sind Teil der High Performance Metals Division des voestalpine-Konzerns, dem Weltmarktführer für Werkzeugstahl und führender Anbieter von Schnellarbeitsstahl, Ventilstahl und anderen Produkten aus Sonderstählen sowie Pulverwerkstoffen, Nickelbasislegierungen, Titan und mit additiven Fertigungstechnologien hergestellte Bauteile.

Welche Herausforderungen bestehen bei der Entwicklung von Materialien für den Metall-3D-Druck und wie lange dauert der Prozess im Durchschnitt?

Die Entwicklung von Pulvermaterialien für die additive Metallfertigung ist ein sehr zeitaufwändiger Prozess.

Die Entwicklung einer völlig neuen Legierung kann beispielsweise leicht 1 bis 3 Jahre dauern. Obwohl die Optimierung bestehender Legierungen für eine verbesserte 3D-Druckfähigkeit schneller erfolgen könnte, erfordert dies noch bis zu einem Jahr Forschung, Tests und Validierung.

Natürlich sind hochwertige Metallpulver für den erfolgreichen Metall-3D-Druck sehr wichtig. Um gleichmäßige Metallteile herzustellen, benötigen Sie Pulver mit dicht gepackten, kugelförmigen Metallpartikeln ähnlicher Größe.

Um dies zu erreichen, werden Metallpulver sorgfältig mit einem Gaszerstäubungsverfahren hergestellt.

Bei der voestalpine dauert es einige Wochen, um mit diesem Zerstäubungsverfahren aus einer bestehenden Legierung Metallpulver herzustellen.

Der Geschäftsbereich High Performance Metals verfügt über mehrere 3D-Druck Zentren rund um den Globus. Welche Metall-3D-Drucktechnologien verwenden Sie derzeit?

In unseren additiven Fertigungszentren kommen zwei additive Fertigungstechnologien für Metall zum Einsatz:Powder Bed Fusion und Direct Metal Deposition (DMD).

Mit Powder Bed Fusion können wir filigranere Designs herstellen. Allerdings ist der Prozess im Vergleich zu DMD tendenziell langsamer und teurer.

Bei der DMD-Technologie verwenden wir Metallwerkstoffe sowohl in Pulver- als auch in Drahtform. Obwohl die Technologie billiger als Powder Bed Fusion ist, ist sie in Bezug auf die Designfunktionen weniger flexibel.

Zielen Sie auf bestimmte Branchen oder Branchen aus?

Unsere Hauptziele sind der Werkzeugbau und die Öl- und Gasmärkte, die unserer Meinung nach stark vom Metall-3D-Druck profitieren können.

Können Sie einige Erfolgsgeschichten der voestalpine teilen?

Ja, klar.

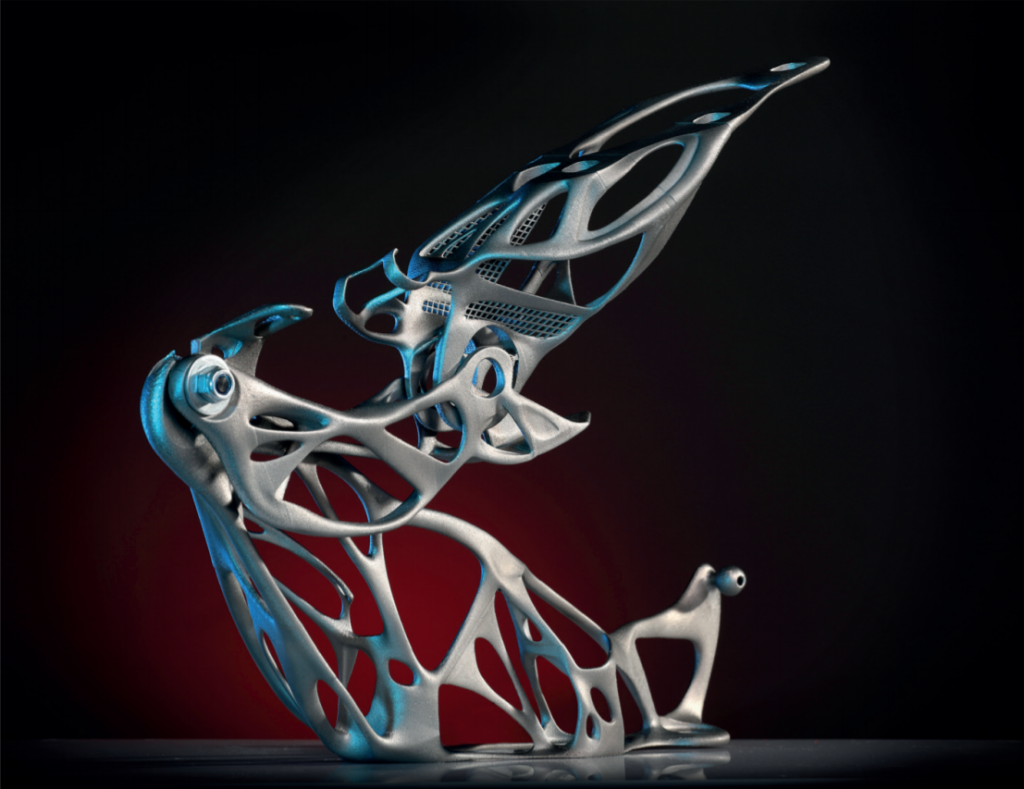

Eine der erfolgreichen Anwendungen der metallischen additiven Fertigung bei der voestalpine sind die von uns entwickelten Leichtbau-Motorhaubenscharniere für den Einsatz in Fahrzeugen.

Dieses Bauteil, bekannt als das LightHinge+ wurde in Zusammenarbeit mit dem Fahrzeugtechnikunternehmen Edag und dem Simulationssoftwareunternehmen Simufact entwickelt.

In der traditionellen Fertigung ist die Herstellung von Motorhaubenscharnieren nicht zuletzt wegen der hohen Montage- und Werkzeugkosten sehr aufwendig.

Außerdem wiegt ein solches konventionell gefertigtes Bauteil rund 1,5 kg. Da ein Fahrzeug rund 40 davon benötigt, erhöht dies das Fahrzeuggewicht erheblich.

Also nutzten wir die Leistungsfähigkeit von Topologieoptimierungs- und Simulationstools, um das Gewicht des Bauteils zu optimieren. Die erforderliche Geometrie war nur mit Powder Bed Fusion herstellbar.

Bei der Konstruktion von Teilen für den PBF-Prozess werden in der Regel viele Stützstrukturen benötigt, um einen erfolgreichen Druck zu ermöglichen. Allerdings verursachen Stützkonstruktionen viel Materialverschwendung und führen zu einer mühsamen Nachbearbeitung.

Stützkonstruktionen war also ein weiterer Bereich, den wir optimieren wollten. Die Ergebnisse waren großartig:

Der Einsatz der Simulationssoftware von Simufact hat uns geholfen, das Volumen der Stützstrukturen von über der Hälfte des Gesamtgewichts des Teils auf unter 18 % zu reduzieren. Außerdem konnten wir durch Optimierungstechniken den Zeit- und Arbeitsaufwand für das Entfernen der Stützen in der Nachbearbeitung minimieren.

Letztendlich konnten wir eine Gewichtseinsparung von 50 % gegenüber einem Bauteil aus Blechfertigung.

Wie sehen Sie den aktuellen Stand der additiven Fertigungsindustrie und wie sehen Sie seine Entwicklung?

Zunehmend sehen wir, wie sich die additive Fertigung von der Einzelfertigung zur Serienfertigung verlagert. Dies weist auf die wachsende Anerkennung der Technologie als Fertigungslösung hin.

Welche Herausforderungen müssen noch bewältigt werden, um die Einführung des Metall-3D-Drucks zu beschleunigen?

AM steht auf seinem Weg zu einer produktionsfähigen Technologie vor mehreren Herausforderungen.

Erstens müssen die Produktionsgeschwindigkeiten verbessert werden.

Zweitens müssen die Gerätekosten gesenkt werden, um die Technologie für breitere Märkte zu erschließen.

Schließlich muss die AM-Wertschöpfungskette stärker konsolidiert werden, um eine breitere Akzeptanz des Metall-3D-Drucks zu erreichen. Dazu gehört die Integration unterschiedlicher Softwarelösungen von der Konstruktion über die Fertigung bis hin zum Management sowie die Optimierung der Nachbearbeitung.

Um mehr über die High Performance Metals Division der voestalpine zu erfahren, besuchen Sie:https://www.voestalpine.com/highperformancemetals/de/

3d Drucken

- Metall mit hohem Schmelzpunkt | Top 10 Metalle mit hohen Schmelzpunkten

- Interview mit einem Experten:Professor Neil Hopkinson, Direktor für 3D-Druck bei Xaar

- Interview mit einem Experten:Philip Cotton, Gründer von 3Dfilemarket.com

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Woher kommen Metalle?

- Weitere Informationen zu Pulvermetallen

- Hochleistungsdrehen

- Die Wirtschaftlichkeit der Metallbearbeitung

- Hochgeschwindigkeits-Streckmetallmaschine