Experteninterview:VP of Technology Partnerships von VELO3D zur Erweiterung der Fähigkeiten des 3D-Metalldrucks

Metall-3D-Druck mag eine innovative Technologie sein, ist jedoch nicht ohne Herausforderungen. Es ist ein Prozess, der zeitintensive Designüberlegungen, Nachbearbeitung und ein gewisses Maß an Ausprobieren erfordert, um einen erfolgreichen Druck zu erzielen. Um diese und andere damit verbundene Herausforderungen zu lösen, hat das in Kalifornien ansässige Unternehmen VELO

3D

hat erst letztes Jahr seinen laserbasierten Sapphire-Metall-3D-Drucker vorgestellt.

Der Sapphire-Drucker ist das Ergebnis einer vierjährigen Entwicklung und verfügt über zwei Schlüsselelemente:seine Intelligent Fusion™-Technologie und die Flow-Druckvorbereitungssoftware. Die beiden Funktionen arbeiten Hand in Hand, um potenziell bahnbrechende Vorteile wie verbesserte Wiederholbarkeit und unterstützungsfreie Drucke zu ermöglichen. Insbesondere Letzteres ist dank der Fähigkeit des Sapphire-Druckers möglich, extreme Überhänge ohne Stützstrukturen zu drucken.

Im Experteninterview dieser Woche sprechen wir mit Zachary Murphree, VP of Technology Partnerschaften bei VELO

3D

, um den Wert seiner Intelligent Fusion™-Technologie, seine überzeugendsten Anwendungen und die nächsten Schritte für den Metall-AM-Sektor zu diskutieren.

Können Sie mir etwas über VELO erzählen 3D ?

VELO

3D

wurde mit dem Ziel gegründet, die Anwendungen für die metallgenerative Fertigung zu erweitern.

VELO

3D

wurde mit dem Ziel gegründet, die Anwendungen für die metallgenerative Fertigung zu erweitern.

Ein Teil der Gründe für die Gründung war die Frustration über die additive Fertigung, die unser Gründer Benny Buller erlebte, als er versuchte, Teile für die Produktion herzustellen. Metal AM konnte einige der gemachten Versprechen nicht einlösen, wie zum Beispiel Komplexität ohne Kosten und Beschleunigung des Produktentwicklungsprozesses.

Es gibt einige große Diskussionspunkte rund um Metal AM, die nicht ganz stimmen. Ein Teil unseres Ziels ist es, diese Frustration zu beseitigen und das Anwendungsspektrum so zu erweitern, dass Metal AM wirklich hält, was es verspricht.

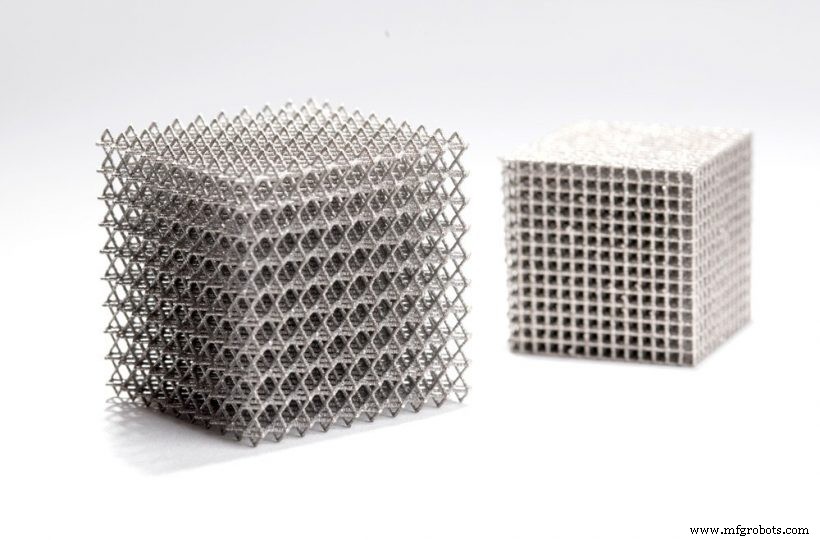

Um dieses Ziel zu erreichen, haben wir uns den Prozess noch einmal angesehen, um die grundlegende Physik zu verstehen. Durch das vollständige Verständnis des Prozesses haben wir ein System entwickelt, das in der Lage ist, Dinge zu drucken, die zuvor als nicht druckbar galten, und das Spektrum an Geometrien zu erweitern, die für die additive Fertigung als kostengünstig angesehen werden können.

So haben wir unsere beiden Schlüsselprodukte entwickelt:den Sapphire Metal Printer und die Flow Software. Diese beiden Produkte bilden das System, das den 3D-Druck von Teilen ermöglicht, die mit keinem anderen System hergestellt werden können.

VELO 3D hat letztes Jahr mit dem Sapphire-Drucker den Stealth-Modus verlassen und das Unternehmen auf der International Manufacturing Trade Show öffentlich vorgestellt. Welchen Mehrwert bringt Ihr System auf den Markt?

Eines der wichtigsten Dinge, die wir hervorheben möchten, ist, dass unsere Technologie nicht nur die physische Hardware ist. Der Saphirdrucker ist der sichtbarste Teil unserer Lösung, aber er ist nur eine Komponente. Damit das System das tun kann, was es kann, ist unsere Flow-Druckvorbereitungssoftware erforderlich. Der Prozess kann nicht auf anderen Systemen ausgeführt werden; Wir mussten die Hardware wirklich von Grund auf neu entwickeln, um die Prozesse, die wir ausführen, zu ermöglichen.

Diese Kombination ermöglicht uns eine unterstützungsfreie Fertigung, die auf die Prozesssteuerung zurückzuführen ist. VELO

3D

hat sich von Anfang an darauf konzentriert. Durch die Kontrolle des Prozesses und die Ausführung in einem sehr engen Fenster sind wir in der Lage, Teile mit sehr geringen Winkelüberhängen ohne Stützen zu drucken.

Wie funktioniert die Technologie?

Der Prozess beginnt mit der CAD-Geometrie. Wir arbeiten mit der zugrundeliegenden CAD-Geometrie und nicht mit tessellierten Dateiformaten wie einer STL-Datei. Die CAD-Datei wird zunächst in unsere Flow-Druckvorbereitungssoftware importiert.

Mit der Software können Sie das Teil ausrichten und Stützen platzieren – ähnlich wie bei einigen der vorhandenen Softwarelösungen. Der Unterschied besteht jedoch darin, dass unsere Flow-Software sehr prozessbewusst ist. Da es zusammen mit der Hardware entwickelt wurde, ist es ein sehr eng integriertes System.

Die Software kann auch Faktoren vorhersagen, z. B. wann sich Teile verformen oder wann Support-Fehler während des Baus auftreten, und kann Feedback zu Ausrichtung und Support geben, noch bevor der Druck begonnen hat.

Wir haben auch eine Verformungskorrekturfunktion, die es uns ermöglicht, die Geometrie vorzuverformen, damit das Teil, das Sie am Ende des Drucks aus der Maschine holen, die richtige Geometrie hat. Dies ist eine thermische Simulationssoftware.

Der letzte Teil der Druckvorbereitungssoftware ist die Parametrierung. Dies ist wiederum eng in die Hardware integriert, sodass wir die Parameter der Werkzeugbahn sehr spezifisch für die Geometrie eines Teils definieren können. Diese Parameter sind viel nuancierter als das, was Sie von einigen der konventionellen additiven Fertigungssysteme für Metalle erhalten.

All dies zusammen ergibt eine Druckdatei, die einen Großteil der Prozessintelligenz enthält. Deshalb nennen wir unsere Technologie Intelligent Fusion.

Der Sapphire-Drucker wurde entwickelt, um diese Build-Anweisungen auf sehr kontrollierte Weise auszuführen. Ein Großteil unseres Erfolges beruht nicht nur darauf, die Atmosphäre, die Kammer, das Pulverbett und den Gasfluss sehr genau zu kontrollieren, sondern auch den Prozess selbst.

Eines der Dinge, die wir im System haben, ist ein geschlossenes Schmelzbad-Steuerungssystem, das es uns ermöglicht, die Zieltemperaturen für einen erfolgreichen Prozess zu erreichen. Wir haben auch einen berührungslosen Beschichter, der es uns ermöglicht, Teile auf eine Weise zu bauen, die auf anderen Systemen nicht möglich ist.

Könnten Sie auf die spezifischen Herausforderungen eingehen, die Ihre Technologie löst?

In Gesprächen mit Kunden habe ich definitiv festgestellt, dass Ingenieure Metall-AM als Fertigungsverfahren einsetzen.

Aber obwohl es sich um eine dreißigjährige Branche handelt, gibt es immer noch viel der Unreife in der Herstellung von Teilen, insbesondere im Vergleich zu etablierten Fertigungsmethoden.

Beim Drucken von Teilen ist es oft schwierig, sie überhaupt druckfähig zu machen. Vieles davon hängt mit den geometrischen Einschränkungen zusammen. Das größte Beispiel dafür ist die standardmäßige 45-Grad-Regel, bei der Sie keine nicht unterstützten Überhänge drucken können, die weniger als 45 Grad von der Horizontalen entfernt sind. Dies ist zwar der Standard, aber die Leute haben ihn ein wenig nach unten verschoben. Je nach Material und Maschine kommen Sie auf 40 oder 35 Grad.

Obwohl es einige Neuerungen gegeben hat, ist dies immer noch eine ziemlich grundlegende Einschränkung. Das bedeutet, dass Sie oft Stützen an Stellen anbringen müssen, an denen es sehr schwierig, wenn nicht unmöglich ist, sie später zu entfernen.

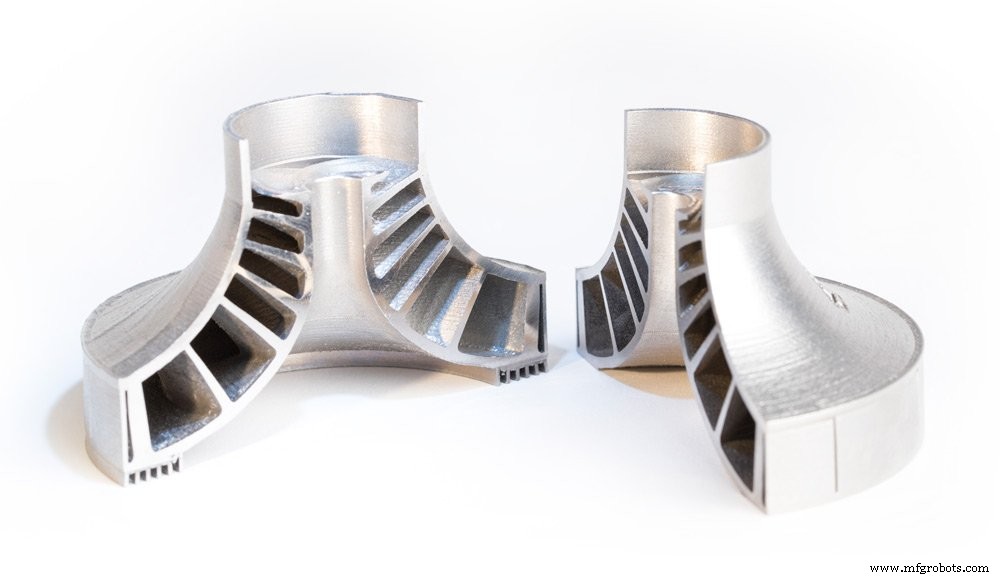

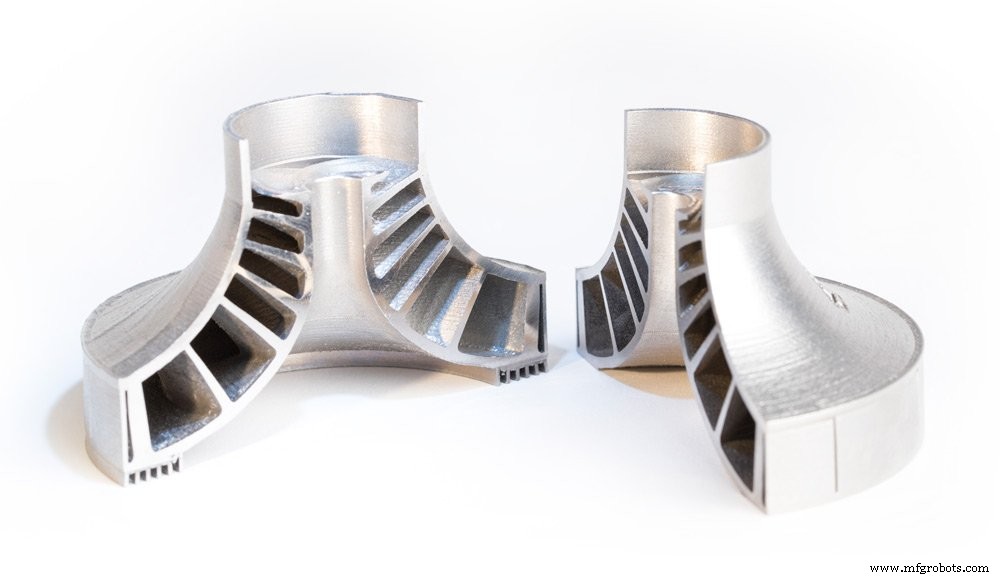

Wenn Sie sich eine Spirale für ein Pumpengehäuse oder ein Turbogehäuse ansehen, bei dem es sich um ein toroidförmiges Teil mit einem hohlen Donut handelt, bedeuten die Stützen auf der Innenseite, dass es kein guter Kandidat für Metall ist BIN.

Ummantelte Laufräder sind eine weitere Herausforderung. Lange Zeit haben die Leute gewollt, aber wirklich gekämpft, diese Teile zu drucken.

Im Gasturbinenbereich gibt es Blisks, Schaufeln und Statoradern, die alle gute Kandidaten für Additiv sind, aber die Menge an Trägern, die Sie hinzufügen müssen, um sie erfolgreich zu drucken, macht AM nicht ideal Lösung. Wenn das nicht der Fall wäre, wären diese Teile ein wirklich guter Kandidat für den 3D-Druck, da sie mit anderen Methoden ziemlich schwierig herzustellen sind -10 Grad ohne Stützen mit guter Oberflächengüte ermöglichen wir viele unterschiedliche Anwendungen.

Wie positionieren Sie Ihre Technologie neben anderen Metall-3D-Drucktechnologien?

Es hängt davon ab, was Sie tun. Es gibt Anwendungen, die in Metal AM mittlerweile ziemlich erfolgreich sind. Vielleicht wäre es von Vorteil, VELO zu verwenden

3D

unterstützungsfreie Technologie zur Beschleunigung der Produktion. Aber am Ende des Tages gibt es Leute, die wirklich gute Teile auf anderen Systemen drucken.

Ich denke also, in Bezug auf Additiv gibt es definitiv Platz für viele verschiedene Spieler am Tisch. Wenn Sie die Größe der AM-Branche mit der Größe der traditionellen Fertigungsindustrie vergleichen, haben wir viel Raum zum Wachsen, bevor sie zu einer Hundefresser-Welt wird.

Wir glauben zwar, dass unsere Technologie viele der aktuellen Technologien ersetzen kann, aber das bedeutet nicht, dass auch für andere kein Platz ist.

In welchen Branchen sehen Sie die größten Wachstumschancen für VELO 3D ?

Es überrascht nicht, dass die Luft- und Raumfahrt eine Schlüsselindustrie ist, da sie den 3D-Druck schon früh anwendet. Die Begründung ist ganz klar:Sie fertigen hochwertig, haben Teile, die teuer in der Herstellung sind und viele geometrische Feinheiten aufweisen, sodass sie von Metall-AM profitieren können.

Und die Luft- und Raumfahrtindustrie ist riesig. Es gibt den Antrieb, den Sie in Gasturbinen oder nicht luftatmende Anwendungen wie Raketentriebwerke aufteilen können, was eine weitere wirklich gute Anwendung ist. Als nächstes haben Sie Flugzeugstrukturen – tatsächliche Strukturkomponenten – in der Luftfahrt und Satellitenstrukturen im Weltraum

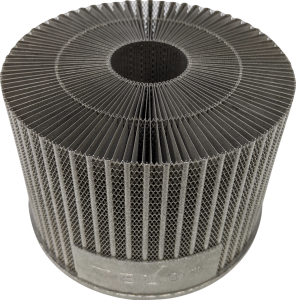

Es gibt auch viele Anwendungen auf der elektronischen Seite, insbesondere rund um Gehäuse und Hochfrequenzkomponenten. Wärmetauscher sind ein weiteres Bauteil, das je nach Geometrie traditionell schwer herzustellen sein kann. In der Luft- und Raumfahrt gibt es also viel zu tun.

Dann gibt es die Möglichkeit für Metall-AM in industriellen Anwendungen, hauptsächlich weil es der Luft- und Raumfahrt ähnlich ist. Obwohl nicht so hochwertig, können die Anwendungen Fluidtechnikkomponenten oder andere Teile vom Typ Pumpen, Verteiler und Wärmetauscher umfassen.

Was sind einige der größten Probleme, die Sie sehen, wenn Kunden Sie kontaktieren?

Die größten Herausforderungen liegen in den druckbaren Geometrien.

Eine weitere wichtige Sache, die die Branche angehen muss, um eine breitere Akzeptanz zu erreichen, ist die Variation von Teil zu Teil. Wenn Sie ein Ingenieur sind, der Teile für Metall-AM entwickelt und es sich um kritische Komponenten handelt, müssen Sie Ihre Konstruktionszulässigkeiten ziemlich stark einschränken, um Metalladditive verwenden zu können.

Der Grund dafür ist, dass die Konsistenz des Materials, das aus dem System kommt, nicht unbedingt das ist, was Sie wollen. Sie müssen für den schwächsten Teil entwerfen, den Sie möglicherweise bekommen, was bedeutet, dass Sie einige der Funktionen von AM nicht vollständig nutzen, insbesondere wenn es um Leichtbau oder Leistungsverbesserung geht. Sie müssen viele Margen in Ihr Teil eingebaut haben.

Eines der Dinge, die wir mit unserem System und vielen der eingebauten Messfunktionen auch anzugehen versuchen, ist die Teil-zu-Teil-, Build-to-Build- und Maschine-zu-Maschine-Variation sowie die mechanischen Eigenschaften des Endteils.

Das ist etwas, das viele Türen öffnen wird, denn es gibt immer noch Bedenken bei der Verwendung von Metal AM und die Leute sind sich nicht hundertprozentig sicher, was sie am Ende des Jahres herausholen werden Tag.

Welchen Rat würden Sie Unternehmen geben, die Metall-AM-Technologie einführen möchten, aber nicht wissen, wo sie anfangen sollen?

Es gibt unterschiedliche Beweggründe für die Einführung der AM-Technologie. Manche Leute haben einen unternehmerischen Drang, einfach Metal AM zu übernehmen. Aber das ist nicht unbedingt etwas, das zu zwingenden Argumenten für Metalladditiv führt.

Ich denke, es ist wirklich wichtig, einen zwingenden Grund zu haben, Metalladditiv zu benötigen. Oft werden Unternehmen sagen:„Was wäre, wenn wir genau das gleiche Teil mit Metalladditiv herstellen? Wie führen wir Kostenvergleiche durch? Setzen wir alles in eine Matrix und finden heraus, was am kostengünstigsten ist?“ Dabei werden nicht unbedingt alle Vorteile von Metalladditiven ausgeschöpft.

Im Grunde ist Metal AM ein weiteres Werkzeug im Werkzeugkasten der Fertigung. Sie müssen den Schmerz haben, um den Übergang zu schaffen. Sie müssen also ein Teil haben, das Sie herstellen müssen, oder das Sie mit einer anderen Fertigungstechnik nur schwer herstellen können, oder Sie benötigen mehr Funktionalität vom Endprodukt, die es erfordert, neue Funktionen und neue Geometrien zu entwerfen.

Wie würden Sie den aktuellen Stand der AM-Branche beschreiben und wie sehen Sie die Entwicklung in den nächsten fünf Jahren?

Metal AM reift. Es gibt einige klare Fälle, in denen Unternehmen erfolgreich in die Produktion einsteigen. Wir erreichen einen Wendepunkt und die Zahl der Teile, die tatsächlich in Produktion gehen, steigt.

In fünf Jahren werden Sie viele Auftragsfertiger sehen, die stark skaliert haben und Hunderte dieser Systeme auf ihrem Boden haben und Teile mit langfristigen Produktionsverträgen produzieren. Darauf hat die Branche schon lange hingearbeitet.

Die Leute gewinnen Vertrauen in Metalladditiv als Lösung. VELO

3D

s Technologie wird dabei eine große Rolle spielen, denn unser Ziel ist es, die Produktion zu beschleunigen und den Menschen Vertrauen in die Qualität eines Teils zu geben, das am Ende des Drucks herauskommt.

Wenn diese beiden Dinge kombiniert werden, können Sie damit beginnen, noch einige weitere Bewerbungen einzureichen, die heute vielleicht fragwürdig sind, aber wirklich gute Kandidaten für AM sein könnten.

Gibt es bestimmte Trends, auf die Sie sich freuen?

Es gibt einige aufregende Trends, die wir sehen.

Ein Bereich, auf den ich mich besonders freue, ist der Weltraummarkt, insbesondere rund um Raketen und kleine Satelliten.

Es gibt innovative Unternehmen, die schnell iterieren und schnelle Entwicklungszyklen haben. Sie suchen nach hochwertigen Endteilen, die gut auf die Fähigkeiten von VELO abgestimmt sind

3D

s Saphir-System. Es ist ein Markt, der schnell angenommen wird und um ziemlich viel wachsen wird.

Das andere Tolle ist, dass der Markt viele Nachbarschaften hat und auch in den eher traditionellen Luft- und Raumfahrtmarkt einfließt. Diese kleineren, schnelleren Unternehmen können in den nächsten fünf Jahren einige der Dinge ausarbeiten, die die großen Rüstungsunternehmen und Luft- und Raumfahrtunternehmen anziehen werden.

Wie sieht die Materialentwicklung bei VELO aus 3D ? Gibt es Pläne, Ihr Materialportfolio weiter auszubauen?

Im Moment drucken wir in Inconel 718 und Ti64. Wir versuchen, kundenorientiert zu sein, daher wird unsere zukünftige Materialentwicklung von starken Business Cases angetrieben.

Es gibt starke Geschäftsfälle für andere Titan- und Aluminiummaterialien, aber nicht unbedingt dieselben Materialien, die von anderen AM-Metallherstellern üblich sind. Wir möchten auf spezifische Kundenbedürfnisse eingehen und auf die Anforderungen des Marktes eingehen, anstatt auf das, was heute notwendigerweise möglich ist.

VELO 3D ist kürzlich eine Partnerschaft mit Praxair eingegangen. Was bedeutet diese Partnerschaft für Sie?

Wir haben eine wirklich großartige Beziehung zu Praxair Surface Technologies. Sie sind einer unserer zertifizierten Pulverlieferanten.

Wir versuchen sicherzustellen, dass unsere Kunden Zugang zu qualitativ hochwertigen Rohstoffen haben und Praxair ist absolut ein Lieferant dafür. Mit ihnen arbeiten wir an der Entwicklung neuer Legierungen und sorgen dafür, dass unsere Kunden mit den Legierungen ihrer Lieferanten zufrieden sind.

Wie haben Ihre Kunden seit Ihrer Einführung reagiert?

Es war positiv. Ich habe definitiv das Gefühl, dass unsere Kunden begeistert sind, wenn sie sehen, wie umfangreich das ist, was wir hier unternehmen und wie wir viele der Probleme lösen, die mit der Software und der Hardware rund um Metall-AM bestehen . Das spricht dafür, ein kundenorientiertes Unternehmen zu sein:die Herausforderungen unserer Kunden zu verstehen und Lösungen zu entwickeln, um ihr Leben zu verbessern.

Im Allgemeinen liebe ich es, hier bei VELO Touren zu geben

3D

, weil die Resonanz immer so enthusiastisch ist und die Leute anscheinend wirklich begeistert sind, die Technologie zu nutzen und sie ins Haus zu bringen.

Wie sieht das Jahr 2019 für VELO aus? 3D ?

2019 wird ein wirklich aufregendes Jahr für VELO

3D

. Wir beginnen, auf dem Markt Fuß zu fassen, und die Leute werden sich unseres Unternehmens und unserer Fähigkeiten immer stärker bewusst. Das sehen wir sowohl in der Nachfrage nach der Anlage und nach auf der Anlage gedruckten Teilen als auch bei der Anlage selbst.

Für uns wird dies das Jahr der unterstützungsfreien Technik, in dem wir wirklich fange an, Leute dazu zu bringen, VELO zu entwerfen

3D

in ihr Endprodukt.

Weitere Informationen zu Velo

3D

, besuchen Sie:www.velo3d.com

3d Drucken

- Feuerfeste Metallpulver VS 3D-Drucktechnologie

- Interview mit einem Experten:Dr. Alvaro Goyanes von FabRx

- In Anbetracht dessen, was die neue Metalldrucktechnologie für AM bedeutet

- Interview mit einem Experten:Dr. Bastian Rapp von NeptunLab

- Stereolithographie — die ursprüngliche 3D-Drucktechnologie

- Experteninterview:Duncan McCallum, CEO von Digital Alloys, über den Joule-Druck und die Zukunft des 3D-Metalldrucks

- Experteninterview:Nanoe CEO Guillaume de Calan über die Zukunft des keramischen 3D-Drucks

- Experteninterview:Ultimaker-Präsident John Kawola über die Zukunft des 3D-Drucks

- Experteninterview:Nano Dimension-Mitbegründer Simon Fried über den Aufstieg des 3D-Drucks für die Elektronik

- Metall-3D-Druck:Wo stehen wir heute?