10 spannende Beispiele für den 3D-Druck in der Automobilindustrie im Jahr 2021

Dieser Artikel wurde im Mai 2021 aktualisiert

Die Automobilindustrie sieht sich an allen Fronten mit Anforderungen konfrontiert:der Nachfrage nach neueren, leistungsfähigeren Fahrzeugen sowie der Notwendigkeit, die Produktion zu optimieren und Lieferketten und Logistik zu rationalisieren. Eine Technologie, die dabei hilft, diese Herausforderungen zu meistern, ist der 3D-Druck.

Der 3D-Druck wird zunehmend in allen Bereichen der Automobilproduktion erforscht. Neben dem umfangreichen Einsatz für Rapid Prototyping wird die Technologie auch zur Herstellung von Werkzeugen und in einigen Fällen von Endteilen verwendet.

Da die Palette der 3D-Druckanwendungen in der Automobilindustrie weiter wächst, finden Sie im Folgenden einige der vielversprechendsten Beispiele für Automobilunternehmen, die die Technologie zur Verbesserung ihrer Produktion einsetzen.

Porsche hat kürzlich ein neues Konzept für Sportwagensitze vorgestellt, das 3D-Druck und Gitterdesign nutzt.

Die neuen Sitze verfügen über 3D-gedruckte zentrale Sitz- und Lehnenpolsterabschnitte aus Polyurethan, die in drei Härtegraden angepasst werden können:hart, mittel und weich.

Mit seinen personalisierten Sitzen orientiert sich der deutsche Automobilhersteller an der Motorsportbranche, in der eine individuelle fahrerspezifische Sitzanpassung selbstverständlich ist.

Porsche plant, bereits im Mai 2020 40 Sitzprototypen für den Einsatz auf europäischen Rennstrecken in 3D zu drucken, wobei das Kundenfeedback zur Entwicklung der endgültigen straßenzugelassenen Modelle für Mitte 2021 verwendet wird.

Auf der ganzen Linie will Porsche die Sitzindividualisierung über Härte und Farbe hinaus erweitern, indem der Sitz an die spezifische Körperkontur des Kunden angepasst wird. Der 3D-Druck ist derzeit nach wie vor die einzige Technologie, die dieses Maß an Anpassung ermöglicht.

Halterungen sind kleine und eher banale Teile, die in der Vergangenheit schwer zu optimieren waren, als Ingenieure durch traditionelle Herstellungsmethoden eingeschränkt waren. Heute können Ingenieure optimierte Brackets entwerfen und diese Designs mithilfe des 3D-Drucks zum Leben erwecken.

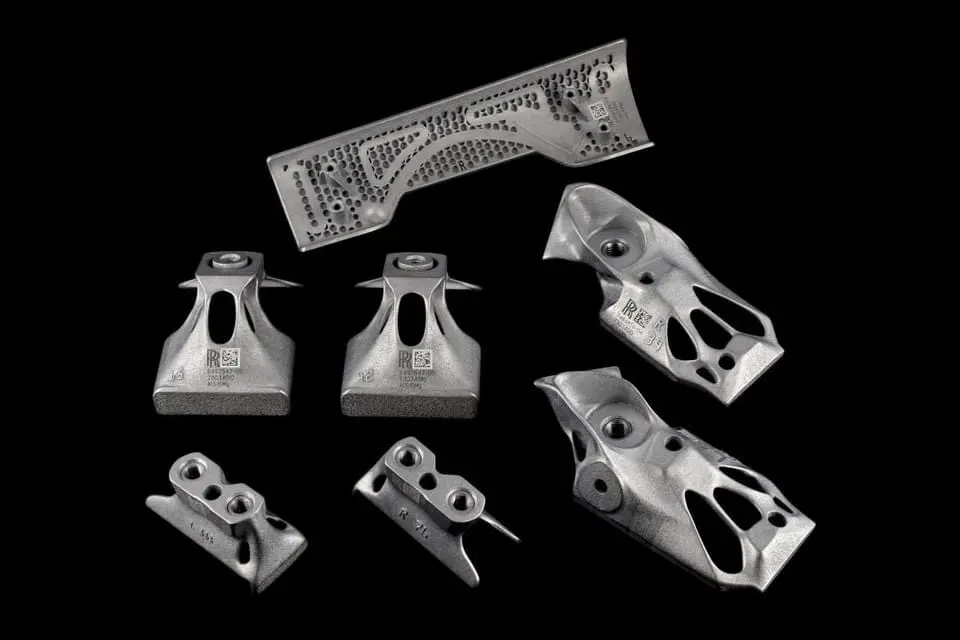

Rolls Royce hat kürzlich die Möglichkeiten des 3D-Drucks für Brackets vorgestellt. Das Unternehmen zeigte die große Charge von DfAM-optimierten und 3D-gedruckten Automobilmetallteilen, von denen viele wie Halterungen aussehen.

Kosteneinsparungen, schnellere Produktion und Designoptimierung sind in der Regel die Hauptgründe für die Verwendung von AM für Brackets.

Im Beispiel von Rolls Royce konnte das Team einige wirklich coole Funktionen in Teile integrieren, darunter den 3D-gedruckten Markennamen und einen QR-Code, zusammen mit Nummern zur Identifizierung des spezifischen, einzigartigen Teils.

Das Hinzufügen dieser Funktionen während des Herstellungsprozesses kann nur mit digitaler Fertigung erreicht werden, da keine subtraktive Methode in Bezug auf Produktionskosten und -zeit mithalten kann.

Lesen Sie auch:Application Spotlight:3D-gedruckte Klammern

Die Ford Motor Company ist einer der ersten Anwender des 3D-Drucks und hat vor etwa 30 Jahren den dritten 3D-Drucker gekauft, der jemals hergestellt wurde.

Ford, das letztes Jahr sein Advanced Manufacturing Center eröffnete, hat Schritte unternommen, um den 3D-Druck in seinen Produktentwicklungszyklus zu integrieren. Nun will das Unternehmen die Technologie für Fertigungsanwendungen einsetzen.

Sein neuestes Fahrzeug, der 2020 Shelby GT500, ist ein Beispiel dafür. Der 2020 Shelby GT500 soll noch in diesem Jahr in den Handel kommen und ist angeblich der bisher aerodynamisch fortschrittlichste Mustang.

Virtuelle Designtests waren ein wichtiger Bestandteil des Designprozesses für das Hochleistungsfahrzeug. Mittels virtueller Tests wurden mehr als 500 Kühlungs- und aerodynamische 3D-Designs analysiert, damit das Team seine Abtriebs-, Brems- und Kühlungsziele erreichen konnte.

Nachdem die vielversprechendsten Designs identifiziert waren, nutzte das Ingenieurteam von Ford den 3D-Druck, um Prototypen zu erstellen und zu testen. Das Team druckte und testete beispielsweise über 10 Designs für Frontsplitter-Geflechte, die es gleichzeitig zur Testauswertung versenden konnte.

Neben der Verwendung von 3D-gedruckten Prototypen für die Designvalidierung und Funktionsprüfung wird der kommende Shelby GT500 2020 auch über zwei strukturelle 3D-gedruckte Bremskomponenten verfügen. Diese Komponenten wurden mit der 3D-Drucktechnologie Digital Light Synthesis (DLS) von Carbon und dem Material EPX (Epoxy) 82 hergestellt und haben alle Leistungsstandards und -anforderungen von Ford erfüllt.

Mit diesen Anwendungen legt Ford eindeutig den Grundstein, um mit der additiven Fertigung einige beeindruckende Dinge erreichen zu können.

„Additive Fertigung wird weiterhin immer mehr in den täglichen Teil unserer Geschäftstätigkeit einfließen“, erklärte Fords Technical Leader of AM Technologies, Harold Sears, kürzlich in der AMFG-Experteninterview-Reihe. „Anstatt eine Ausnahme von der Norm zu sein, wird es viel mehr akzeptiert als die Art und Weise, wie es gemacht wird.“

Mit Blick auf die Zukunft wird es spannend sein zu sehen, wie Ford weiterhin die Möglichkeiten des 3D-Drucks nutzt, um die Produktion seiner Fahrzeuge weiter zu verbessern.

Während Prototyping die Hauptanwendung des 3D-Drucks in der Automobilindustrie bleibt, setzt sich die Technologie für den Werkzeugbau schnell durch.

Ein spannendes Beispiel dafür ist Volkswagen, das seit einigen Jahren den 3D-Druck im eigenen Haus einsetzt.

Im Jahr 2014 begann das Unternehmen mit der Pilotierung der Desktop-3D-Drucker von Ultimaker zur Herstellung von Werkzeugausrüstungen im Werk von Volkswagen Autoeuropa in Portugal. Seit dem Erfolg des Pilotprojekts hat Volkswagen seine Werkzeugproduktion fast vollständig auf 3D-Druck umgestellt.

Der Einsatz der Technologie für diese Anwendung bringt eine Reihe von Vorteilen.

Die interne Fertigung der Werkzeuge senkt die Werkzeugherstellungskosten für den Automobilhersteller um 90 % – und verkürzt die Durchlaufzeiten von Wochen auf wenige Tage. Um ein Beispiel zu nennen:Ein Werkzeug wie ein Heckklappen-Emblem würde Berichten zufolge 35 Tage brauchen, um mit herkömmlicher Herstellung zu entwickeln und bis zu 400 € kosten. Mit 3D-Druck lässt sich das gleiche Werkzeug in vier Tagen für nur 10 € herstellen.

Der Einsatz von 3D-Druck für den Werkzeugbau soll Volkswagen im Jahr 2017 fast 325.000 Euro gespart haben und gleichzeitig Ergonomie, Produktivität und Bedienerzufriedenheit verbessert haben.

Wenn es um Fertigungshilfsmittel geht, nimmt der 3D-Druck als Alternative zu den etablierteren Methoden zur Herstellung von Werkzeugen schnell zu. In einigen Jahren werden wahrscheinlich mehr Automobilhersteller auf 3D-gedruckte Werkzeuge umsteigen, um die Effizienz ihrer Produktion und die Leistung ihrer Werkzeuge zu verbessern.

Lesen Sie auch:6 Möglichkeiten zur Verbesserung der Produktionseffizienz mit 3D-gedruckten Vorrichtungen und Vorrichtungen

Wie kann man Diebe davon abhalten, Autoräder zu stehlen? Ford beantwortet diese Frage mit einem Programm in Europa zum 3D-Druck von benutzerdefinierten Radmuttern mit Radsicherung für Autos, die diebstahlsicherer sind.

Normalerweise haben Autos pro Rad eine einzige Sicherungsradmutter, um ein Entfernen ohne den am Radschlüssel befestigten Spezialschlüssel zu verhindern. Aber diese können besiegt werden, daher bietet Ford 3D-Druckmuster für seine Schlösser an, die nicht so einfach geklont werden können.

Mit 3D-Druckern von EOS erstellt Ford Schlösser mit einem benutzerdefinierten Muster für jeden Kunden. Mit einem Schallwellenmuster aus einem einfachen Satz ist es möglich, ein völlig einzigartiges Muster zu erstellen, das ähnlich wie bei der Fingerabdruckerkennung eine zusätzliche Sicherheitsebene bietet.

Einmal entworfen, werden das Schloss und der Schlüssel als ein einziges Edelstahlteil 3D-gedruckt. Nachdem die beiden auseinander geschnitten wurden, müssen sie nur noch ein wenig poliert werden, um zu arbeiten.

Der Vorteil dieser Sperren besteht darin, dass sie praktisch unmöglich zu klonen sind. Mit ungleichmäßig verteilten Rippen in der Nuss und Einkerbungen, die umso breiter werden, je tiefer sie eindringen, ist es für Diebe unmöglich, einen Wachsabdruck von diesen Schlössern zu machen, ohne das Wachs zu zerbrechen.

Räder sicherer zu machen und mehr Produktpersonalisierung anzubieten, sind ein weiterer Beweis dafür, dass der 3D-Druck die Autoproduktion bahnbrechend macht.

Obwohl es noch in weiter Ferne ist, streben eine Reihe von Unternehmen an, vollständig 3D-gedruckte Autos Realität werden zu lassen. Local Motors mit Sitz in Arizona ist ein Unternehmen mit dem Ziel, ganze Fahrzeuge in 3D zu drucken.

Das Unternehmen sorgte 2014 für Furore, als es auf der International Manufacturing Technology Show (IMTS) das angeblich erste 3D-gedruckte Elektroauto – Strati – ankündigte. Das Auto wurde in Zusammenarbeit mit Oak Ridge National Laboratory (ORNL) und Cincinnati, Inc. hergestellt.

Zwei Jahre später stellte Local Motors Olli vor, ein 3D-gedrucktes, autonomes elektrisches Shuttle, das für den Nahverkehr mit niedriger Geschwindigkeit entwickelt wurde. Das Shuttle wurde hauptsächlich für den Einsatz in urbanen Zentren in Städten, auf Geschäfts- und Universitätsgeländen sowie in Krankenhäusern entwickelt.

Wie hat das Unternehmen dies erreicht?

Local Motors verwendete einige der weltweit größten 3D-Drucker – ORNL’s Big Area Additive Manufacturing (BAAM) und Thermwood’s Large Scale Additive Manufacturing (LSAM) Maschinen – um die meisten Olli-Komponenten zu produzieren, einschließlich des Dachs und der unteren Karosserie des Fahrzeugs.

Ebenso wurde Strati mit dem großen 3D-Drucker von Cincinnati, Inc. gedruckt und dauerte nur 44 Stunden. Die Räder und Radkappen des Autos wurden im direkten Metall-3D-Druckverfahren hergestellt.

Seit der Einführung von Olli hat Local Motors über 2.000 Kombinationen von Druckmaterial und Anreicherungsadditiven getestet und ist nun in der Lage, den gesamten Minibus in etwa 10 Stunden zu bedrucken.

Local Motors führt seinen Erfolg auf sein „digitales Fahrzeugherstellungsmodell“ zurück. Dieses Geschäftsmodell ermöglicht es dem Unternehmen, Produkte auf völlig neue Weise auf den Markt zu bringen, indem es gemeinsam mit einer globalen Expertengemeinschaft neue Designs entwickelt. Das Unternehmen nutzt digitale Fertigungstechnologien wie den 3D-Druck, um Fahrzeuge in lokalen Mikrofabriken herzustellen und zu montieren.

Der 3D-Druck passt perfekt zu diesem verteilten Fertigungsmodell, da er eine Möglichkeit bietet, Konstruktionen schnell zu wiederholen, Teile und Produkte nach Bedarf anzupassen, Ressourcen zu sparen und den Lagerbestand zu reduzieren.

Es wird zwar einige Zeit dauern, bis vollständig 3D-gedruckte Fahrzeuge auf den Straßen zu sehen sind, aber Projekte wie Olli von Local Motors könnten uns dieser aufregenden Möglichkeit einen Schritt näher bringen.

Local Motors ist nicht das einzige Unternehmen, das 3D-gedruckte Autos verfolgt. In ähnlicher Weise entwickelt der italienische Autohersteller XEV mithilfe des 3D-Drucks ein langsames elektrisches LSEV-Auto.

Mit der großformatigen FDM-Technologie und vier verschiedenen Polyamid- und TPU-Typen kann das Unternehmen seine Produktionskosten um 70 % senken und die Vorteile des leichtgewichtigen 3D-Drucks nutzen.

Das fertige LSEV wiegt nur 450 Kilogramm und besteht aus nur 57 Kunststoffkomponenten und ist damit in wenigen Tagen produzierbar. XEV hat sich außerdem entschieden, 2.000 eigene großformatige 3D-Extrusionsdrucker zu produzieren, die in seinen Fabriken für die Produktion verwendet werden.

Während die Massenproduktion des Fahrzeugs noch in diesem Jahr beginnen wird, wurden bereits Vorbestellungen von der italienischen Post Post Italiane getätigt, die 5.000 maßgeschneiderte Fahrzeuge für ihren Betrieb in Auftrag gegeben hat.

Mit der wachsenden Nachfrage nach maßgeschneiderten Produkten und personalisierten Erlebnissen bieten Automobilhersteller ihren Kunden zunehmend die Möglichkeit, ihre Fahrzeuge individuell zu gestalten.

Eine Möglichkeit, diese Anpassung wirtschaftlich zu gestalten, ist der 3D-Druck.

Japans ältester Autohersteller Daihatsu hat 2016 ein Fahrzeuganpassungsprojekt für sein Copen-Automodell gestartet.

In Zusammenarbeit mit Stratasys können Daihatsu-Kunden maßgeschneiderte 3D-gedruckte Verkleidungen für ihre vorderen und hinteren Stoßfänger mit einer Auswahl von mehr als 15 Grundmustern in 10 verschiedenen Farben entwerfen und bestellen.

Die kundenspezifischen Teile werden mit ASA, einem langlebigen und UV-beständigen Thermoplast, mit Fortus 3D-Druckern von Stratasys gedruckt. Die Möglichkeit, personalisierte Einzeldesigns schnell und kostengünstig herzustellen, war einer der Hauptgründe für die Wahl des 3D-Drucks gegenüber herkömmlichen Verfahren.

In Europa setzt Volkswagen jetzt die Metal Jet-Technologie von HP mit Blick auf kundenspezifische Metallteile wie Heckklappen, Schaltknäufe und Schlüsselringe ein.

Das Unternehmen plant, seinen Kunden die Möglichkeit zu geben, diese Bauteile individuell zu beschriften. Volkswagen weist auch darauf hin, dass diese personalisierten Komponenten innerhalb der nächsten zwei bis drei Jahre als Proof of Concept für die Entwicklung von 3D-gedruckten Strukturteilen für seine Autos dienen werden.

Ein Vorteil des 3D-Drucks für die Anpassung besteht darin, dass Autohersteller die Durchlaufzeiten und Produktionskosten für Kleinserienteile reduzieren können. Dies liegt zum Teil daran, dass die Technologie die Erstellung individueller Werkzeughilfsmittel für jedes personalisierte Teil überflüssig macht – eine Aussicht, die finanziell nicht machbar wäre.

Auch in Zukunft müssen die Automobilhersteller noch mehr Anwendungsfälle für maßgeschneiderte 3D-gedruckte Komponenten entwickeln, um über einfache Verkleidungsteile hinauszugehen. Mit dem Fortschritt der Technologie werden sich die Möglichkeiten für die Individualisierung von Autos mit 3D-Druck in den nächsten Jahren jedoch viel schneller erweitern.

Lesen Sie auch:3D-Druck und Massenanpassung:Wo stehen wir heute?

In der Formel 1 entscheidet die Leistung eines Rennwagens oft über Sieg oder Niederlage. Die Entwicklung eines erfolgreichen Rennwagens ist jedoch eine Herausforderung, nicht zuletzt wegen der hohen Kosten und des erforderlichen schnellen Entwicklungszyklus.

Windkanaltests sind eine der wesentlichen Phasen des Entwicklungsprozesses von Rennwagen.

Autohersteller verwenden Windkanäle, um die aerodynamischen Eigenschaften eines Rennwagens zu überprüfen und anzupassen. Während der Windkanal-Testphase wird ein Modell eines Autos auf ein Laufband gelegt, um zu testen, wie sich das Auto in einer simulierten Rennumgebung verhält.

Derzeit wird der 3D-Druck am häufigsten im Motorsport verwendet, um Teile zu erstellen, die an diesem Replikat-Rennwagen getestet werden sollen. Zum Beispiel soll das Schweizer Alfa Romeo Sauber F1 Team ein Modell eines Formel-1-Rennwagens im Maßstab 60 % verwendet haben, wobei viele seiner Komponenten mit SLS- und SLA-Technologien in 3D gedruckt wurden.

Die Ingenieure bei Sauber sind in der Lage, Teile wie Frontkotflügel, Bremskanäle, Aufhängung und Motorabdeckungen viel schneller und mit größerer Designflexibilität zu drucken, als es die herkömmliche Fertigung erlauben würde.

Ein weiteres Beispiel kommt von Volkswagen Motorsport, das den 3D-Druck für die Entwicklung seines elektrischen I.D. R Pikes Peak-Rennwagen. Mit nur acht Monaten Entwicklungszeit setzte das Volkswagen-Team auf 3D-Druck, um den Prozess zu beschleunigen und die Entwicklungsfristen einzuhalten.

Die Technologie wurde verwendet, um Teile für das 50 %-Modell des ID. R Pikes Peak-Auto. Für das Windkanalmodell wurden rund 2.000 Einzelteile gefertigt, wobei die Teile in wenigen Tagen statt in Wochen mit CNC-Bearbeitung oder Spritzguss gefertigt wurden.

Durch einen extrem flexiblen und sehr schnellen Entwicklungsprozess hat der 3D-Druck Volkswagen Motorsport geholfen, das Auto termingerecht auf die Straße zu bringen. Und dieser Aufwand wurde kürzlich belohnt:Erst letztes Jahr wurde der I.D. R Pikes Peak-Rennwagen stellte einen neuen Rekord für das Bergrennen im Pikes-Peak-Rennen auf.

Mit nachgewiesener Wirksamkeit bei der Reduzierung von Entwicklungszeiten hält der 3D-Druck jetzt seinen Weg in Endteilanwendungen, die Rennteams erhebliche Leistungsvorteile bieten könnten.

Ersatzteile sind eine weitere Anwendung des 3D-Drucks im Automobilbau – und ein Porsche Classic nutzt diese Vorteile voll aus.

Der Geschäftsbereich des deutschen Autokonzerns liefert Teile für seine Oldtimer und Auslaufmodelle und produziert mit 3D-Druck seltene Kleinserien-Ersatzteile für seinen älteren Bestand.

Viele dieser Teile werden nicht mehr hergestellt, und die für ihre Herstellung erforderlichen Werkzeuge sind entweder nicht vorhanden oder in einem schlechten Zustand. Die Herstellung neuer Werkzeughilfsmittel mit traditionellen Methoden ist von Natur aus kostenintensiv, insbesondere angesichts der geringen Stückzahlen.

Um diese Herausforderungen zu lösen, hat Porsche Classic damit begonnen, diese Teile (in Metall und Kunststoff) auf Anfrage in 3D zu drucken.

Beim Druckprozess wird das Metallpulver mit einem hochenergetischen Laserstrahl in einem präzisen Muster aufgeschmolzen (oder bei Kunststoffen gesintert) und so das dreidimensionale Objekt schichtweise aufgebaut. Der Vorteil besteht darin, dass Teile ohne zusätzliches Werkzeug und nur bei Bedarf hergestellt werden können. Porsche spart so Werkzeug- und Lagerkosten für die konventionelle Herstellung dieser Ersatzteile.

3D-Druckteile, die selten bestellt oder nicht mehr produziert werden, sind ein wachsender Trend in der Automobilzulieferkette. Auch Mercedes-Benz Trucks, Volkswagen und BMW setzen für diese Anwendung auf den 3D-Druck, der es den Automobilherstellern ermöglicht, Kosten zu senken, die betriebliche Effizienz zu steigern und den Bestand zu optimieren.

Lesen Sie auch:Wie der 3D-Druck die Ersatzteilindustrie verändert

Bisher haben wir Unternehmen gesehen, die 3D-Druckteile für Autos und sogar ganze Karosserien gedruckt haben – aber was ist mit Motorrädern?

Zwar gibt es noch keine kommerziell erhältlichen 3D-gedruckten Bikes auf der Straße, dennoch gibt es eine Reihe von Projekten, die einen Ausblick auf die mögliche Zukunft der Motorradproduktion geben.

Der Light Rider von APWORKS ist eines der bekanntesten Beispiele für das Potenzial des 3D-Drucks für die Motorradproduktion.

Das deutsche Unternehmen stellte 2016 das 3D-gedruckte, topologisch optimierte Elektromotorrad vor. Das Motorrad zeigt auch die Eigenschaften des proprietären Scalmalloy-Materials von APWORKS. Mit Scalmalloy ist der 3D-gedruckte Motorradrahmen 30 % leichter als seine traditionell hergestellten Gegenstücke.

Obwohl APWORKS mit dem Projekt einen großen Erfolg erzielt hat und viele Kunden den Light Rider kaufen möchten, bleibt es eine Herausforderung, die Produktion wirtschaftlich rentabel zu machen.

Ein weiteres, neueres Beispiel für ein 3D-gedrucktes Motorrad stammt vom deutschen FDM-3D-Druckerhersteller BigRep.

Das NERA-Motorrad des Unternehmens – ein voll funktionsfähiger Prototyp – dauerte nur 12 Wochen und wurde entwickelt, um die Fähigkeiten des 3D-Drucks zu demonstrieren.

Um es zu erstellen, verwendete BigRep seine großformatigen 3D-Drucker und eine Reihe von Materialien, darunter PLA, Pro FLEX (ein flexibles Material auf TPU-Basis) und das technische ProHT-Filament. Mit Ausnahme der Elektronik wurden alle 15 Teile 3D-gedruckt, darunter Felgen, Rahmen, Airless-Reifen, Sitz und ein flexibler Stoßfänger.

Während diese und andere Projekte einen spannenden Einblick in das Potenzial des 3D-Drucks für Motorräder geben, wird es noch einige Zeit dauern, bis sie auf die Straße kommen. Aber die Fähigkeit des 3D-Drucks, leichte Teile herzustellen, die Leistung zu verbessern und eine schnellere und kostengünstigere Produktion zu ermöglichen, lässt uns über sein zukünftiges Potenzial für diese Anwendung gespannt sein.

Mit Blick auf die Zukunft des 3D-Drucks in der Automobilindustrie wird die Technologie weiterhin in die Produktentwicklung, Produktion, Montage und Lieferkette eindringen und neue Designs, wettbewerbsfähige Geschäftsmodelle und letztendlich überlegene Fahrzeuge ermöglichen.

1. Die 3D-gedruckten Sondersitze von Porsche

2. 3D-Druck für Autohalterungen

3. Ford 3D druckt Teile für den leistungsstarken Mustang Shelby GT500

4. Volkswagen Autoeuropa:3D-gedruckte Fertigungswerkzeuge

5. 3D-gedruckte Radmuttern, die Autoräder vor Dieben schützen

6. Local Motors &XEV:Auf dem Weg zu 3D-gedruckten Autos?

7. Bessere Anpassung durch 3D-Druck

8. Auf der Jagd nach dem Sieg:3D-Druck für den Motorsport

9. 3D-Druckersatzteile für Oldtimer

10. Werden zukünftige Motorräder 3D-gedruckt sein?

Die Zukunft der Automobilproduktion vorantreiben

Obwohl diese Liste die wichtigsten Anwendungsbereiche des 3D-Drucks in der Automobilindustrie aufzeigt, kratzt sie nur an der Oberfläche seiner Möglichkeiten. Da die Automobilhersteller jedoch das Potenzial der Technologie erkennen, einen Vorsprung gegenüber der Konkurrenz zu schaffen, wird die Zahl der Anwendungen sicherlich zunehmen.

3d Drucken

- Der Wert der additiven Fertigung in der Automobilindustrie

- Wie die Digitalisierung der Schlüssel zur Zukunft des medizinischen 3D-Drucks ist

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Ist die Bauindustrie bereit für den 3D-Druck? (Update 2020)

- 5 Wege, wie 3D-Druck die Elektronikindustrie verändern kann

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- CNC-Bearbeitung in der Automobilindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert

- Anwendung des 3D-Drucks in der Automobilindustrie

- Was ist die Druckindustrie?