Welchen Beitrag leistet der 3D-Druck zur Luft- und Raumfahrtindustrie?

Die Luft- und Raumfahrtindustrie ist ein sehr anspruchsvolles Umfeld . Es erfordert einwandfreie Elemente, die dauerhaftem Verschleiß sowie hohen Drücken und hohen Temperaturen standhalten. Es gibt ständige Innovationen und Forschung, um sicherzustellen, dass die Komponenten stark, widerstandsfähig, aber auch leicht sind , um die Flugzeugleistung zu steigern, Wartungsarbeiten zu erleichtern und Mitarbeiter produktiver zu machen. Diese unverzichtbare Qualität und Zuverlässigkeit muss mit den Flugplänen und Buchungen kommerzieller Flüge sowie der Dringlichkeit und erforderlichen 24/7-Bereitschaft von Militärflugzeugen in Einklang gebracht werden. Wenn in der Produktions- und Logistikkette etwas schief geht , die Verfügbarkeit, Qualität und sogar Sicherheit von kommerziellen sowie militärischen Flügen kompromittiert werden können .

Die Entwicklung von AM in der Luft- und Raumfahrtindustrie

Hier kommt die additive Fertigung ins Spiel. In den Anfangsstadien der Entwicklung des 3D-Drucks , war es eine äußerst innovative, aber ziemlich begrenzte Herstellungsmethode. Die 3D-Drucker waren eine kostspielige Investition, sie waren langsam und zu klein, um großindustrielle Anwendungen zu haben. Darüber hinaus war der Materialmarkt, insbesondere für technische Ingenieurmaterialien, sehr begrenzt, und die Hersteller von 3D-Druckern erlaubten sehr oft nur die Verwendung ihrer eigenen Materialien mit ihren Druckern (Vendor Lock-in). Diese Zeiten im 3D-Druck sind längst vorbei.

Heutzutage ist die additive Fertigung eine voll entwickelte Industrie mit einer herausragenden Designflexibilität und Material-Drucker-Kompatibilität sowie spezialisierter Software das ermöglicht präzises Design und Reverse Engineering, eine große Auswahl an hochentwickelten Materialien für die spezialisiertesten Anwendungen, große 3D-Drucker mit großen Bauflächen und die Fähigkeit, leichte Teile herzustellen, die im Vergleich zu ihren CNC-Gegenstücken keine Nachteile haben.

Video 1. Airbus setzt AM-Lösungen in seiner Produktionslinie ein. Quelle:Airbus.

Die Luft- und Raumfahrtindustrie strebt nach leichten Teilen, die genauso gut funktionieren wie herkömmlich hergestellte Aluminiumkomponenten . Gewichtsreduktion (Lightweighting) lässt Flugzeuge schneller, weiter und mit weniger Treibstoffverbrauch fliegen. Jede 500 kg Gewichtsreduzierung bedeutet etwa 1 % weniger Kraftstoffverbrauch, was auch eine geringere Kohlendioxidemission bedeutet.

Die Beiträge von AM in der Luft- und Raumfahrt

Jede Innovationsidee in der Luft- und Raumfahrtindustrie muss einen sehr sorgfältigen Bewertungsprozess durchlaufen, um zu prüfen, ob das neue Material oder die neue Technologie die zahlreichen und strengen FAA-Vorschriften für Flug- und Flugzeugsicherheit erfüllt , ob es sich um ein kommerzielles oder ein militärisches Flugzeug handelt. Viele veraltete Flugzeuge haben Komponenten, die aus Materialien hergestellt wurden, die sich später als giftig herausstellten und ersetzt werden müssen, oder Materialien, die einfach nicht mehr hergestellt werden und neu erstellt werden müssen.

Additive Fertigung Unternehmen bieten eine große Auswahl an Filamenten an, die von der FAA zertifiziert sind aufgrund ihrer großen Reißfestigkeit und chemischen und thermischen Beständigkeit, aber ohne schädliche Nebenwirkungen . Beispiele für solche Materialien wären Filamente aus der PAEK-Familie, wie das Essentium PEI 9085 ULTEM Filament, Essentium PEEK oder Essentium PEKK . Diese Filamente können für Fluganwendungen verwendet werden. Das ULTEM-PEI-Filament wurde für den 3D-Druck von Teilen für Beleuchtungssysteme, elektrische Schalter, Gehäuse und Lampenfassungen verwendet.

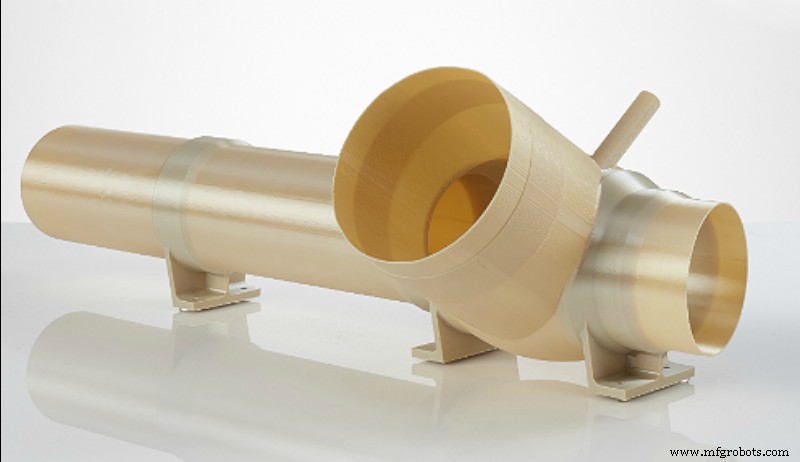

Bild 1. Eine Umweltkontrollleitung, die in einer Trägerrakete verwendet wird. Gedruckt mit dem Filament Essentium ULTEM 9085. Quelle:Essentium.

Das PEEK-Filament wurde in der Luft- und Raumfahrtindustrie verwendet, um Aluminium-Motorteile, Lager, Ventile sowie Lichtleiter zu ersetzen, um optische Kabel und elektrische Systeme innerhalb eines Flugzeugs zu isolieren und zu schützen.

Flexible und sofortige Inhouse-Wartung

Die Rolle des 3D-Drucks in der Luft- und Raumfahrt hat das Stadium des reinen Prototyping überschritten, obwohl AM immer noch für diesen Zweck verwendet wird. Angesichts des Umfangs und der Herstellungskosten in der Luft- und Raumfahrtindustrie sind die traditionellen Methoden der Prototypenerstellung durch Spritzguss und CNC-Bearbeitung zeit- und ressourcenintensiv . Der 3D-Druck eines Prototyps eines Flugzeugs oder seines Teils reduziert die Kosten für die Prototypenherstellung und Anpassungen, Materialverschwendung und Verzögerungen erheblich und ermöglicht die Herstellung weitaus komplexerer Strukturen als CNC.

Bild 2. Ein 3D-gedruckter Prototyp eines Flugzeugs. Quelle:Essentium.

Abgesehen von der Herstellung von Komponenten für Satelliten (Antennen für Raumfahrzeuge), Drohnen und unbemannte Flugzeuge (Rotorblätter und Triebwerksteile) liegen die häufigsten AM-Anwendungen in der Luft- und Raumfahrtindustrie in der Produktion von Bodenteilen und unkritischen nicht -tragende Flugkomponenten .

Da Flugzeuge eine ziemlich teure Investition sind, halten alte Flugzeugeinheiten oft viel länger, als sie sollten. Die additive Fertigung ist die perfekte Technologie für kleine Wartungsaufgaben . Dazu gehören der 3D-Druck fehlender oder beschädigter nicht wesentlicher Komponenten für das Innere des Flugzeugs , wie Getränkehalter, Tabletts, Toilettendeckel, Luftkanäle, Instrumententafeln usw. Dank AM ist es möglich, ein Element durch Reverse Engineering nachzubilden, selbst wenn die Blaupausen fehlen - Scannen des Teils, Bearbeiten in einer Designsoftware und anschließendes 3D-Drucken.

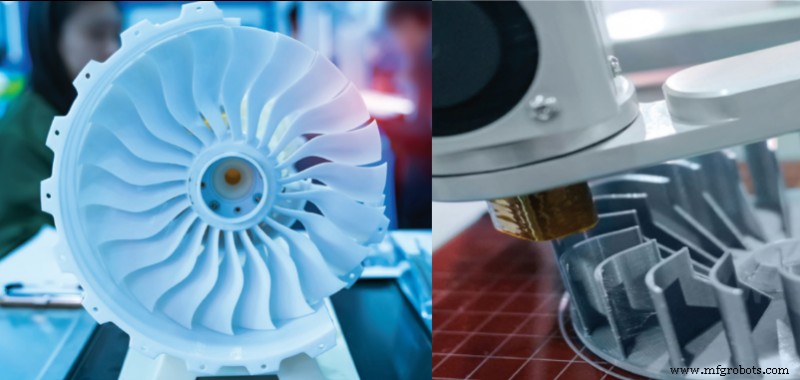

Bild 3. In 3D gedruckte Turbinen. Quelle:Essentium.

Gleiches gilt für Werkzeuge, Vorrichtungen aller Art . In dieser Hinsicht ist Innovation mit dem 3D-Druck viel einfacher umzusetzen, da Bodenunterstützungsgeräte einer solchen Prüfung nicht unterzogen werden von der FAA als flugtaugliche Teile. Auch wenn das Originalwerkzeug nicht mehr hergestellt wird, kann es anhand von Plänen oder durch Anpassung des Werkzeugdesigns anhand der Schraube oder Elemente, auf die es passen soll, 3D-gedruckt werden. Bei der traditionellen subtraktiven Fertigung wäre dieser Prozess viel zeit- und materialaufwändiger. Um Werkzeuge, Vorrichtungen und Vorrichtungen leicht, aber effizient zu machen , Materialien kohlefaser-, glasfaser- oder metallverstärkt kann verwendet werden. Das Ergebnis sind Teile, die bis zu 50 % leichter als Aluminium sind, aber eine hervorragende Festigkeit und Temperaturbeständigkeit aufweisen. Einige großartige Filamente für diesen Zweck wären das Essentium HTN CF25 Filament, das PA CF Filament oder das ABS MG94 Filament. Abgesehen von Festigkeit, Widerstandsfähigkeit und Leichtigkeit sind Flammhemmung und ESD-Sicherheit weitere Eigenschaften, die ein Filament, das auf die Luft- und Raumfahrtindustrie ausgerichtet ist, haben sollte . Die Produktionshalle und die Wartungszonen sind Räume mit erhöhten Temperaturen, möglicherweise explosiven Materialien und statischer Aufladung – eine sehr gefährliche Kombination sowohl für die Ausrüstung als auch für die Mitarbeiter. Das Essentium TPU 90A FR Filament verfügt über flammhemmende Eigenschaften, wodurch das Brandrisiko und dessen Ausbreitung erheblich minimiert werden. Es eignet sich perfekt für Werkzeuge, Vorrichtungen und Vorrichtungen, die im Hangar oder in der Nähe des Flugzeugs verwendet werden.

Bild 4. Ein Sicherheitsteil aus Essentium TPU 58D-AS. Quelle:Essentium.

Das Essentium TPU 58D-AS , auf der anderen Seite, ist ein Filament, das speziell für die Luft- und Raumfahrtindustrie entwickelt wurde, für die Herstellung von Teilen, die vor dem Flug entfernt werden sollen (daher die rote Farbe, um Aufmerksamkeit zu erregen ). Das TPU 58D-AS reduziert das Risiko einer elektrostatischen Entladung, die eine Gefahr für Menschen und elektronische Komponenten darstellt, die unter anderem für das ordnungsgemäße Funktionieren der Navigationssysteme eines Flugzeugs von entscheidender Bedeutung sind.

Essentium 9085 ULTEM

Essentium 9085 ULTEM  Essentium PEEK

Essentium PEEK  Essentium TPU 90A-FR flammhemmend

Essentium TPU 90A-FR flammhemmend  Essentium TPU 58D-AS

Essentium TPU 58D-AS Logistische Einschränkungen überwinden

Instandhaltung von Flugzeugen in einem sicheren, flug- und einsatzbereiten Zustand sowohl in der kommerziellen als auch in der militärischen Luft- und Raumfahrtindustrie ist äußerst wichtig, noch wichtiger als ständige Innovation. Die additive Fertigung hat in diesen Branchen gerade deshalb so viele Anwendungen, weil sie Passagierflugzeugen, Kurierunternehmen und Armeen mehr Unabhängigkeit und Flexibilität bei der Wartung ihrer Flugzeuge ermöglicht.

Die Covid-19-Pandemie hat die Welt in vielerlei Hinsicht verändert. Die Luft- und Raumfahrtindustrie war da keine Ausnahme, da viele Lieferketten plötzlich für unvorhergesehene Zeiträume pausierten . Dies hat aufgrund der Abhängigkeit von Auftragnehmern und Lieferunternehmen, eine Folge eines traditionellen Herstellungsmodells, Produktions-, Wartungs- und Liefervorgänge zum Stillstand gebracht. Viele kommerzielle Fluggesellschaften erlitten große finanzielle Verluste durch die Annullierung von Flügen , und das bedeutete, nach neuen Wegen suchen zu müssen, um Kosten zu senken . Die additive Fertigung kann die Antwort darauf sein.

Mit traditioneller Herstellung , wie CNC, würde die Herstellung einer ESD-sicheren Komponente, einer korrosionsbeständigen Komponente und einer Hochtemperaturkomponente höchstwahrscheinlich die Inanspruchnahme der teuren Dienstleistungen von erfordern drei verschiedene Auftragnehmer , abwechslungsreich und lange Wartezeiten (auch abhängig vom Lieferanten des Auftragnehmers) und eine erschwerte oder unmögliche Lieferung bei im Ausland stationierten Militärflugzeugen.

Bild 5. Ein Beispiel für iterative Fertigung. Quelle:Essentium.

Ein weiteres Problem sind einmalige Werkzeuge oder Ersatzteile in begrenzter Auflage sind in der Luft- und Raumfahrtindustrie allgegenwärtig. Auf Spritzguss oder CNC-Bearbeitung zurückzugreifen, um ein einzigartiges Werkzeug nur für den einmaligen Gebrauch herzustellen, würde unnötige Kosten und unnötig lange Wartezeiten bedeuten. All das kann mit 3D-Druck gelöst werden, da ein einziger 3D-Drucker vor Ort verwendet werden kann, um all diese Teile mit unterschiedlichen fortschrittlichen technischen Filamenten herzustellen zu viel geringeren Kosten und mit einem geringeren Verzögerungsrisiko. Diese Art der Fertigung beseitigt außerdem die Lagerhaltung Ersatzteile auf der ganzen Welt, um Wartungsaufgaben durchzuführen, da jedes benötigte Teil überall und jederzeit bei Bedarf in 3D gedruckt werden kann. All diese kleinen Verbesserungen führen zu einer allgemeinen Vereinfachung und Verkürzung der Liefer- und Produktionskette in der Luft- und Raumfahrt, was folglich die Kosten senkt und den CO2-Fußabdruck ausgleicht, den Flugzeuge hinterlassen .

Beispiele aus dem wirklichen Leben

Ein großartiges Beispiel für die Anwendung von AM-Technologien in einem realen Luft- und Raumfahrtkontext ist die Achsbox Gesellschaft. Sie entwickelten eine Drohnenplattform für SkyFire , für ihre Forstwirtschaft und Brandschutz Kunden. Diese Elemente mussten den Bedingungen eines großangelegten Brandbekämpfungseinsatzes aus der Luft standhalten – Feuer, Wasser und Wind. Die Teile wurden zu den niedrigsten Kosten hergestellt und mit den schnellsten Lieferzeiten im Vergleich zur Konkurrenz. Ein Drohnen-Mittelkörper wurde mit dem Essentium HTN CF25 3D-gedruckt Filament und Seitenabdeckungen mit dem PA CF Filament. Beide Materialien haben in Flugtests die Erwartungen übertroffen , mit hervorragenden mechanischen Eigenschaften und hoher Geschwindigkeit.

Video 2. Ein 3D-gedrucktes Teil für eine Drohnenlandeplattform von Axle Box. Quelle:Essentium.

Eine sehr häufige Fehlfunktion in Flugzeugen ist ein hydraulisches Versagen , hauptsächlich aufgrund des Gewichts des Flugzeugs und der Belastungen, denen es während eines Fluges ausgesetzt ist. Früher war die Behebung eines Hydraulikfehlers sehr zeit- und arbeitsintensiv, da mehrere Techniker an der Störungsquelle ansetzen und das Ersatzgerät während der Installation an Ort und Stelle halten mussten. Diese hydraulischen Ausfälle traten so häufig auf und waren so kostspielig zu reparieren, dass sich ein großer Luft- und Raumfahrthersteller entschied, eine Strebe in 3D zu drucken, die das Ersatzteil an Ort und Stelle halten würde, ohne dass zusätzliche Arbeitskräfte zur Unterstützung des Prozesses benötigt würden .

Die Einführung der additiven Fertigung in der Luft- und Raumfahrt war eine bahnbrechende Entwicklung sowohl für AM als auch für die Luft- und Raumfahrtindustrie . Aufgrund der Vielzahl von Spezialmaterialien mit fortschrittlichen Eigenschaften, die in der Luft- und Raumfahrtindustrie benötigt werden, war dies eine aufregende und transformierende Herausforderung für die 3D-Druckwelt. Und für die Luft- und Raumfahrtindustrie war es dank der beeindruckenden Geschwindigkeit, Skalierung und Iterationsmöglichkeiten, die der 3D-Druck bietet, ein wichtiger Schritt in Richtung größerer Designflexibilität, Kostensenkung und logistischer Unabhängigkeit.

3d Drucken

- Wie treibt Wolfram die Luft- und Raumfahrtindustrie an?

- Was bedeutet "Auflösung" beim 3D-Druck?

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- 5 Wege, wie 3D-Druck die Elektronikindustrie verändern kann

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie verändert der 3D-Druck die Automobilindustrie? (2021)

- Was ist die Druckindustrie?

- Was ist die Fischereiindustrie?

- Was ist die Farbenindustrie?

- Was ist die Verpackungsindustrie?