25 wichtige Meilensteine für die additive Fertigung im Jahr 2019

2019 markiert ein weiteres positives Jahr für die additive Fertigungsindustrie (AM). In diesem Jahr hat sich die Branche weiter zu einem produktionsreifen Prozess entwickelt, da immer mehr Unternehmen die Technologie übernehmen oder ihr Engagement in der Branche verstärken.

Um die Entwicklung von AM hervorzuheben, haben wir eine Liste der wichtigsten Meilensteine zusammengestellt, die die Branche im Jahr 2019 geprägt haben.

Hardware

1. Desktop Metal liefert sein erstes Produktionssystem

Im März lieferte Desktop Metal sein erstes Produktionssystem an ein derzeit unbekanntes Fortune-500-Unternehmen. Das 2017 erstmals vorgestellte Produktionssystem von Desktop Metal wird von seiner Single Pass Jetting-Technologie angetrieben, die es angeblich mehr als 100-mal schneller als Quad-Laser-Metalldrucker, 4-mal schneller als die nächstgelegene Binder-Jetting-Alternative und bis zu 20-mal schneller macht niedrigere Stückkosten als die heutigen 3D-Metalldrucker.

Nachdem die Maschine offiziell im Einsatz ist, ist die Industrie gespannt, ob das Produktionssystem wirklich das liefern kann, was sein Name vermuten lässt.

Zusätzlich zu dieser Ankündigung wurde vor kurzem auch Desktop Metal auf den Markt gebracht das Shopsystem der Formnext. Der neue 3D-Drucker soll die Lücke zwischen Studio- und Produktionssystemen schließen.

Diese 2 Meilensteine sind besonders entscheidend für die Weiterentwicklung der Metal Binder Jetting-Technologie, die bald zu einem neuen Massenproduktionsverfahren werden könnte.

2. HP bringt eine neue Reihe von Jet Fusion 3D-Druckern auf den Markt

Im Polymersegment entwickelt HP seine Multi Jet Fusion (MJF)-Technologie kontinuierlich weiter. Im Mai stellte das Unternehmen die 5200er Serie seiner MJF 3D-Drucker vor.

Die neue Serie 5200 ist Teil einer natürlichen Weiterentwicklung des Unternehmens. Während die 3D-Drucker der Serie 500/300 auf funktionale Prototypen und die Serie 4200 auf Kleinserien und Produktion ausgerichtet sind, zielt die neueste Serie auf die Massenproduktion ab, mit einer Genauigkeit und Wiederholbarkeit, die mit Spritzguss vergleichbar ist.

Zu den bemerkenswertesten Merkmalen der 5200-Serie gehört die verbesserte Leistung der Lampen in den 5200 3D-Druckern. Dies ermöglicht es dem neuen System, Pulver in einem einzigen Durchgang zu schmelzen, im Gegensatz zu einem Zweidurchgangsmodus bei den vorherigen Systemen. Dadurch verbessert das System die Produktivität um 40 Prozent und eröffnet Möglichkeiten für den 3D-Druck von Hochtemperaturmaterialien.

Erste Benutzer berichten bisher von guten Ergebnissen. Der Windturbinenhersteller Vestas beispielsweise verwendet die Technologie und das TPU-Material, um Schutzkomponenten für seine Windradflügel herzustellen. HP selbst nutzt seine Technologie auch zur Herstellung von Komponenten für seine anderen Druckmaschinen.

Diese Ankündigung erweitert offensichtlich die AM-Aktivitäten des Unternehmens erheblich und ermöglicht es HP-Kunden, die digitale Fertigung wirklich zu nutzen.

3. KI-gestützter Multimaterial-3D-Druck von Inkbit

Anfang dieses Jahres hat Inkbit, ein Start-up des MIT Computer Science and Artificial Intelligence Laboratory (CSAIL), einen industriellen 3D-Drucker mit Machine-Vision- und Machine-Learning-Technologien vorgestellt.

Während das PolyJet-Verfahren von Stratasys, das eine Vielzahl von Texturen und Farben von UV-härtbaren Kunststoffen liefern kann, schon seit einiger Zeit auf dem Markt ist, wird diese Technologie hauptsächlich für das Prototyping verwendet.

Inkbit hingegen sieht Produktionsanwendungen für seine neue Technologie vor. Um dies zu ermöglichen, rüstet das Unternehmen seine Maschine mit Machine-Vision- und Machine-Learning-Systemen aus.

Das Bildverarbeitungssystem scannt jede Schicht des Objekts beim Drucken umfassend, um Fehler in Echtzeit zu korrigieren, während das maschinelle Lernsystem diese Informationen verwendet, um das Verzugsverhalten von Materialien vorherzusagen und genauer zu machen Endprodukte. Diese Kombination eröffnet der Technologie auch eine größere Materialvielfalt als bei herkömmlichen 3D-Tintenstrahldruckern.

Diese Entwicklung markiert wichtige Meilensteine:Zum einen für den Multimaterial-3D-Druck, mit dem bald Endprodukte hergestellt werden könnten, zum anderen der Einsatz von KI, der eine höhere Prozesspräzision ermöglicht und Automatisierung.

Die Kombination beider könnte letztendlich zu einem großen Durchbruch im Polymer-3D-Druck führen. Der Drucker von Inkbit steht derzeit ausgewählten Kunden, darunter Johnson &Johnson, im Rahmen eines Early-Release-Programms zur Verfügung. Die ersten Systeme werden 2021 an ausgewählte Kunden ausgeliefert.

4. Der Fine Detail Resolution (FDR) 3D-Drucker von EOS

Auf der diesjährigen Formnext präsentierte EOS seine polymerbasierte 3D-Drucktechnologie Fine Detail Resolution (FDR). Das neue Verfahren verwendet einen CO-Laser zum 3D-Drucken von filigranen, aber robusten Polymerbauteilen mit fein detaillierten Oberflächen und einer minimalen Wandstärke von 0,22 mm.

EOS behauptet, als erster Hersteller eine CO-Laserlösung für den pulverbasierten industriellen 3D-Druck entwickelt zu haben. Die meisten aktuellen SLS-Maschinen verwenden einen oder wenige CO₂-Laser.

Der CO-Lasertyp erzeugt einen ultrafeinen Laserstrahl mit einem Fokusdurchmesser, der angeblich halb so groß ist wie die aktuellen SLS-Technologien. Eine wichtige Folge dieser zusätzlichen Präzision sind neue Belichtungsparameter, die zu Teilen mit extrem feinen Oberflächen führen können.

Neben einer neuen Technologie hat EOS auch ein Shared Modules-Setup auf den Markt gebracht, das eine Reihe von Peripheriegeräte zur Automatisierung und Beschleunigung von AM in der Produktion.

Die modulare Hardware ermöglicht es Anwendern, parallel zum AM-Build-Prozess Bestückungs-, Auspack-, Transport- und Siebaktivitäten durchzuführen.

Die Entwicklungen von EOS zeigen die wachsende Nachfrage nach professionellen, serienreifen Lösungen und deuten darauf hin, dass die Technologie schnell erwachsen wird.

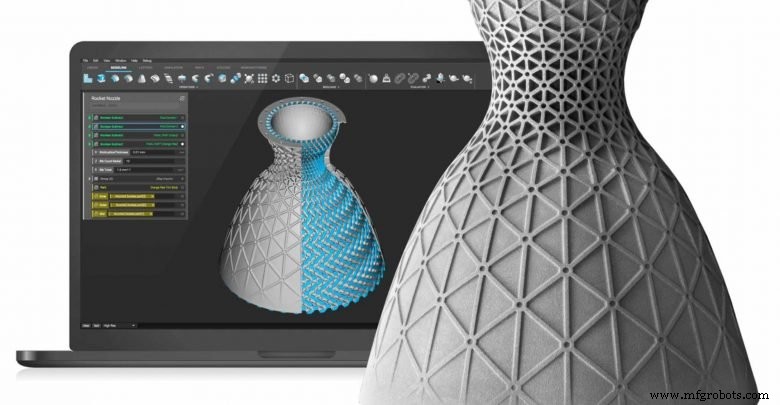

Software

5. Markforged enthüllt KI-Software Blacksmith

3D-Drucksoftware wird immer intelligenter, da immer mehr Unternehmen damit beginnen, Künstliche Intelligenz (KI) in die Technologie zu integrieren. Die Blacksmith-Software von Markforged ist ein Beispiel, das die ständige Weiterentwicklung der fortschrittlichen AM-Software markiert.

„Das erste Beispiel für adaptive Fertigung“, wie das Unternehmen es nennt, ist Blacksmith eine Software, die Fertigungsmaschinen „sensibilisiert“, sodass sie die Programmierung automatisch anpassen können, um sicherzustellen, dass jedes Teil wie geplant produziert wird.

Im Wesentlichen bedeutet dies eine Closed-Loop-Steuerung, bei der Konstruktionen analysiert und dann mit Scans des Teils verglichen werden und der Prozess automatisch modifiziert wird, um die Teile so zu bauen, wie sie beabsichtigt waren.

Markforged glaubt, dass sein Blacksmith-KI-Tool mit zunehmender Einführung von Metall-AM "besonders leistungsfähig" sein wird, um sicherzustellen, dass der Produktionsprozess wiederholbar und genau ist.

Je mehr Daten Blacksmith gegeben ist, desto enger werden die Toleranzen bei der Herstellung von Teilen. Im 3D-Druck stellt Markforged derzeit Toleranzen her, die mit dem Gießen vergleichbar sind. Das Streben der Blacksmith-Plattform besteht darin, der digitalen CAD-Datei so nahe wie möglich zu kommen.

Letztendlich ist Software wie Blacksmith ein Sprungbrett für die digitale Fertigung. Laut Markforged ist der 3D-Druck erst der Anfang. Das Unternehmen stellt sich vor, dass seine Blacksmith-KI alle Maschinen in einer Fabrik vernetzen könnte. Es wird schließlich eine Generation von Maschinen ermöglichen, die wissen, was sie machen sollen, und sich selbst anpassen können, um jedes Mal das richtige Teil zu produzieren.

6. nTopology führt die nTop-Plattform ein

Während die 3D-Druckerfähigkeiten ständig weiterentwickelt werden, hinken die gängigen CAD-Softwarepakete oft hinterher, da sie den spezifischen Designanforderungen von Additiv ungeeignet sind.

Ein Unternehmen will sich jedoch den Herausforderungen des Design for Additive Manufacturing (DFAM) stellen.

nTopology wurde vor nur vier Jahren gegründet und hat sich schnell zu einem der führenden generativen Softwaretools entwickelt, das es Ingenieuren ermöglicht, komplexe Geometrien für AM zu entwerfen. Um die Fähigkeiten über das Gitterdesign hinaus zu erweitern, um den gesamten Engineering-Workflow abzudecken, hat das Unternehmen diesen Sommer die nTop-Plattform vorgestellt.

Mit der Veröffentlichung der nTop-Plattform sehen wir Designtools, die speziell in der Lage sind, die Vorteile der 3D-Drucktechnologie zu nutzen.

Die Software ermöglicht Benutzern beispielsweise um leichtere, leistungsfähigere Teile mit integrierten funktionalen Anforderungen zu erstellen. nTop Platform erreicht dies durch den Import von CAD-Konstruktionen und deren Umwandlung in eine Felddarstellung. Sobald dies erledigt ist, können Ingenieure, die die Plattform verwenden, sehr schnell verschiedene Operationen wie Topologieoptimierung und Simulation durchführen, die mit anderen separaten Tools erstaunlich kompliziert wären.

Darüber hinaus ist der Algorithmus von nTop in der Lage, große 3D-Modelle zu verarbeiten, die in anderen Systemen schwer zu handhaben wären. Die Simulation einer großen Kühlerfläche wäre beispielsweise extrem schwierig, ist aber in der nTop-Plattform einfach.

Die Erzielung eines schnelleren und einfacheren 3D-Druck-Designprozesses ist einer der wichtigsten Softwaretrends in der Branche. Lösungen wie die von nTopology könnten letztendlich den Schlüssel bieten und einen viel optimierteren Design-Workflow für den 3D-Druck erschließen.

7. Die generative Design-Software Apex von MSC

Anfang dieses Jahres erwarb das Softwareunternehmen Hexagon AMendate, einen deutschen Anbieter von Topologieoptimierungssoftware für AM. AMendate wurde jetzt zu Hexagons MSC Software, die CAE-Simulationssoftware bereitstellt, hinzugefügt, wobei das Unternehmen die Einführung seiner MSC Apex Generative Design-Software ankündigt.

Angeblich bietet die Software einen hohen Automatisierungsgrad für Konstruktionsprozesse und soll auch das Potenzial haben, die Produktivität im Vergleich zu herkömmlichen Tools zur Topologieoptimierung um bis zu 80 % zu verbessern.

3D-Druck erfordert eine neue Generation von Softwarelösungen, die die neuen Gestaltungsfreiheiten, die die Technologie ermöglicht, voll ausschöpfen. Die MSC Apex-Software könnte ein solches Werkzeug werden. Unter Berücksichtigung der Designanforderungen generiert die Software mehrere Leichtbaualternativen, die eine optimale Spannungsverteilung und ein minimiertes Teilegewicht bieten. Die Software verwendet außerdem eine intelligente Glättungstechnologie, die ein glattes, professionelles Finish von 3D-Modellen gewährleistet.

In Kombination könnten diese Vorteile zu einem vereinfachten Design-Workflow führen und sogar die Anzahl der Design-Iterationen reduzieren – was dazu führen kann in erheblicher Zeitersparnis.

Materialien

8. Jabil gründet ein Materials Innovation Center

Materialentwicklung und -produktion gehörten 2019 zu den wichtigsten Trends für AM.

Das Jahr begann mit der Gründung einer separaten Geschäftseinheit, Jabil Engineered Materials, und einer 46.000 Quadratfuß großen Materials Innovationszentrum.

Die begrenzte Materialauswahl war nach Angaben des Unternehmens ein erhebliches Hindernis für die Einführung des 3D-Drucks. Um dies zu überwinden, konzentriert sich die neue Einheit auf die Entwicklung, Validierung und Markteinführung von technischen Materialien für den industriellen 3D-Druck.

Bei der Entwicklung von Materialien übernimmt Jabil Anwendungsanforderungen – aus eigenen Einheiten, mittels 3D-Druck oder extern Kunden – und wandelt sie in druckfähige Materialien um.

Wichtig, Jabil wird neue Materialien nicht nur intern verwenden, sondern auch dem freien Markt zur Verfügung stellen, damit mehr Unternehmen von einem breiteren Materialwahl. Bisher hat das Unternehmen PETg, PETg ESD, TPU 90 A und TPU 90 A ESD auf den Markt gebracht, plant jedoch, in Zukunft noch mehr zu liefern.

Das Erstellen neuer Materialien ist nur eine Möglichkeit, mit der Jabil AM-Benutzern dient. Vertrauen in bestehende Materialien für neue Anwendungen zu schaffen, ist ein weiteres Ziel des Unternehmens.

Aufregend erwartet Jabil eine Zukunft, in der der 3D-Druck routinemäßig als Massenproduktionsmethode mit weltweit verteilten Anlagen eingesetzt wird. Zuverlässige und produktionsreife Materialien werden einer der Schlüssel sein, um diese Zukunft Wirklichkeit werden zu lassen.

Jabil unternimmt gemeinsame Anstrengungen, um Materialien in sein AM-Geschäft zu integrieren, um das Gesamtpaket anzubieten. Dieses Engagement im 3D-Druck könnte letztendlich dazu beitragen, die AM-Branche insgesamt voranzubringen.

9. Diamantverbundwerkstoffe von Sandvik für den 3D-Druck

Auch im Segment des Composite-3D-Drucks wurden einige Meilensteine erreicht. Der vielleicht beeindruckendste von ihnen ist der erste 3D-druckbare Diamantverbundstoff, der von Sandvik entwickelt wurde.

Aber warum einen Diamantverbund in 3D drucken?

Diamanten gelten als einige der härtesten Strukturen der Welt. Außerhalb des Schmuckbereichs werden Diamanten häufig für industrielle Anwendungen verwendet.

Obwohl die Herstellung synthetischer Diamanten nichts Neues ist, kann der Prozess sowohl kostspielig als auch komplex sein, während die Herstellung komplexer Formen aus diesem Material fast unmöglich ist.

Und hier kommt Der 3D-Druck kommt ins Spiel.

Die Technologie wird für ihre Fähigkeit gelobt, komplexe Designs zum Leben zu erwecken, was mit konventioneller Fertigung schwierig, wenn nicht gar unmöglich zu erreichen ist.

Es ist wichtig zu beachten, dass Sandvik nicht direkt mit Diamanten, sondern mit einem Verbundmaterial druckt. Der größte Teil des Materials ist Diamant, aber um es zu drucken, muss es in ein hartes Matrixmaterial zementiert werden, um die wichtigsten physikalischen Eigenschaften von reinem Diamant zu erhalten.

Nach Tests hat Sandvik berichtet außergewöhnliche Härte und Wärmeleitfähigkeit sowie geringe Dichte, Korrosionsbeständigkeit und gute Wärmeausdehnung des neuen Materials.

Wir sind gespannt, wie die Industrie den 3D-Druck von Diamantverbundwerkstoffen einsetzen wird. Laut Sandvik werden sich die Auswirkungen dieses neuen Materials in nur wenigen Jahren in fortgeschrittenen industriellen Anwendungen zeigen, von Verschleißteilen bis hin zu Raumfahrtprogrammen.

10. Henkel beteiligt sich an SYMPA-Projekt zur Entwicklung von SLA-Materialien für die Automobilindustrie

‘Wir haben eine Reihe von Materialien, die heute im Automobilbereich ziemlich gut akzeptiert werden. Was wir also wirklich gerne sehen würden, ist, dass die [AM]-Industrie beginnt, einige dieser Materialien anzupassen. Das würde unsere Tests und Validierung sowie unsere Anwendungsnutzung viel besser für den 3D-Druck geeignet machen“, sagt Harold Sears, Ford’s AM Technical Leader, in einem Interview mit AMFG.

Und die Industrie scheint auf diese Nachfrage zu reagieren. Ein Meilenstein in dieser Richtung ist die Beteiligung von Henkel am deutschen SYMPA-Projekt, das darauf abzielt, neue Materialien und Stereolithographie (SLA)-Verfahren für den Automobilsektor voranzutreiben.

Die Projektpartner sehen großes Potenzial in der Anwendung von SLA-Technologien für Automobilanwendungen, insbesondere bei der Herstellung von kundenspezifischen Teilen und Produkten. Daher zielt SYMPA darauf ab, einige der Schwächen aktueller SLA-Materialien zu überwinden, einschließlich geringer mechanischer Eigenschaften, geringer Haltbarkeit und geringer UV-Stabilität.

Einer der Schlüsselbereiche, zu denen Henkel beitragen wird, wird die Entwicklung neuer lichtempfindliche Polymere mit verbesserten langfristigen thermischen und mechanischen Eigenschaften.

Dank des Projekts könnte der 3D-Druck in der Automobilindustrie einen bedeutenden Meilenstein erreichen, der es Autoherstellern ermöglicht, zuverlässige, maßgeschneiderte Teile für Autos herzustellen.

Partnerschaften

11. Integration von Metall-AM in die Automobilserienfertigung

Die Automobilindustrie ist einer der Sektoren mit den größten Chancen für die Einführung des 3D-Drucks. Deshalb arbeiten Unternehmen und Forschungseinrichtungen intensiv daran, den 3D-Druck in industrialisierte, hochautomatisierte Produktionsprozesse für die Automobilherstellung zu übersetzen.

Das Projekt Industrialization and Digitalization of Additive Manufacturing (IDAM) aus Deutschland markiert den Meilenstein für den automobilen 3D-Druck.

Zwölf Projektpartner planen den Aufbau von AM-Fertigungslinien, die in der Gleichteilefertigung mindestens 50.000 Bauteile pro Jahr und mehr als 10.000 Einzel- und Ersatzteile unter höchstem Qualitäts- und Kostendruck produzieren können.

Außerdem sollen laut Projekt die Stückkosten der 3D-gedruckten Metallbauteile mehr als halbiert werden.

Koordiniert von der BMW Group läuft das IDAM-Projekt über die nächsten 3 Jahre und trägt dazu bei, den Metall-3D-Druck nachhaltig in der Produktion zu etablieren.

12. Partnerschaften von AMFG mit EOS und Autodesk

Anfang dieses Monats haben wir unsere Partnerschaften mit EOS und Autodesk bekannt gegeben. Wir glauben, dass diese Partnerschaften entscheidend dazu beitragen werden, AM-Workflows weiter zu rationalisieren.

Die EOS-Partnerschaft zielt darauf ab, Maschinen mit Softwareplattformen zu verbinden, damit Kunden von EOS-Maschinen ihren gesamten AM-Betrieb mit unserem Manufacturing Execution System (MES) einfach verwalten können.

Über die MES-Software von AMFG können EOS-Kunden auch Bauaufträge vorbereiten und wichtige Parameter wie die Teileorientierung einstellen. Builds können dann geschnitten und die Daten direkt an ein EOS 3D-Drucksystem gesendet werden.

Im Falle der Autodesk-Partnerschaft wird unsere MES-Software mit der Design- und Simulationssoftware von Autodesk, Netfabb®, verknüpft, um bieten einen integrierten digitalen Workflow von der Konstruktion bis zur Produktion.

Die Einführung von Konnektivität und Interoperabilität im gesamten AM-Workflow ist ein entscheidender Faktor für einen wirklich durchgängigen Workflow. Schließlich wird die Verbindung von Maschinen innerhalb einer einzigen Plattform einen nahtlosen Datenfluss ermöglichen, der die Rückverfolgbarkeit und Skalierbarkeit bietet, die erforderlich sind, um AM zur Industrialisierung voranzutreiben.

Investitionen und Akquisitionen

13. Strykers Investition in 3D-gedruckte Implantate

Im Jahr 2019 hat der 3D-Druck in der Medizinbranche viele Investitionen erlebt. Die größte davon war wohl die Investition von 200 Millionen Euro (rund 225,8 Millionen US-Dollar) von Stryker in Forschung und Entwicklung in seinen Einrichtungen in Irland. Diese Investition umfasst das AMagine Institute, das für die Entwicklung von 3D-gedruckten Implantaten für Wirbelsäule, Kopf und Gelenke verantwortlich ist.

Dieses Engagement von Stryker zeigt das enorme Potenzial des 3D-Drucks für orthopädische Behandlungen.

Seit mehr als einem Jahrzehnt wird der 3D-Druck verwendet, um Implantate herzustellen, die oft eine bessere Leistung aufweisen als herkömmliche Alternativen. Darüber hinaus ermöglicht der 3D-Druck, dass Implantate speziell an die Anatomie des Patienten angepasst werden können, was eine Behandlungsoption darstellt, bei der eine Rekonstruktion mit einem herkömmlichen Implantat schwierig bis unmöglich gewesen wäre.

Mit dieser Investition bringt Stryker medizinische Fortschritte 3D-Druck und die Schaffung einer Möglichkeit für mehr Menschen, von langlebigeren und besser sitzenden Implantaten zu profitieren, die mit dieser Technologie möglich sind.

14. Carbon sammelt über 260 Millionen $ an Wachstumsfinanzierung

Die Wachstumsfinanzierung von Carbon in Höhe von 260 Millionen US-Dollar gehörte in diesem Jahr zu den heißesten Investitionsnachrichten. Durch den jüngsten Geldzufluss stieg die Gesamtmittelbeschaffung des Unternehmens auf 680 Millionen US-Dollar und die Bewertung nach dem Geldeingang auf über 2,4 Milliarden US-Dollar.

Carbon wurde 2013 gegründet und hat sein Portfolio an DLS-Hardware weiter ausgebaut und materiellen Produkten sowie die Sicherstellung regelmäßiger Updates seiner Software.

Seine Maschinen sind jetzt auf der ganzen Welt in Betrieb, wobei das Unternehmen in den letzten 12 Monaten eine 33-fache Zunahme des Druckvolumens und eine 5-fache Zunahme der Druckstunden meldet. Zu den Benutzern gehören Adidas, Ford und Riddell, und mit dieser Investitionswelle scheint das Unternehmen den Ball in Richtung der Herstellung von Teilen in großem Maßstab am Rollen zu halten.

15. Erwerb einer Beteiligung an BeamIT durch Sandvik

Neben Investitionen gab es 2019 eine Reihe strategischer Schritte großer Industrieunternehmen. In diesem Sommer gab beispielsweise der schwedische Engineering-Tools-Konzern Sandvik die Übernahme von 30 Prozent des Metall-AM-Spezialisten BeamIT bekannt.

Sandvik trat 2013 in den AM-Markt ein, um seine langjährige Erfahrung mit Materialien und Nachbearbeitungsmethoden zu nutzen, um Pulverlegierungen auf den Markt zu bringen und Kunden während des gesamten 3D-Druckprozesses zu beraten.

Vor der Übernahme hat das Unternehmen seinen Pulverbereich in seinen AM-Bereich integriert, um diese Angebote unter einem Geschäftsbereich zusammenzuführen. Die Investition in BeamIT steht im Einklang mit dem Bestreben des Unternehmens, eine wachsende Präsenz in der breiteren Fertigungsindustrie zu haben – eine Präsenz, die es durch Investitionen in AM erreichen möchte.

Wie Sandvik hat BeamIT große Ambitionen in der Additive Space, was in den kommenden Jahren eine steigende Nachfrage nach Teilen prognostiziert. Mit Sandvik als Partner und Eigentümer ist das Unternehmen gut aufgestellt, um diese Nachfrage direkt zu erfüllen.

16. Übernahme von Forecast 3D durch GKN

Eine weitere bemerkenswerte Akquisition war der britische Industrie- und Automobilkonzern GKN, der in diesem Jahr den US-amerikanischen 3D-Druckdienstleister Forecast 3D übernommen hat.

Mit dieser Akquisition wird GKM, spezialisiert auf Metall-3D-Druck, in der Lage sein, AM sowohl in Metall als auch in Kunststoff zu promoten.

Der Umzug ermöglicht GKN auch eine größere Reichweite auf dem US-amerikanischen Markt und erschließt ein völlig neues Geschäftsfeld, nämlich Polymer AM.

Sowohl GKN als auch Forecast 3D waren Pioniere bei der Verwendung der Metall- und Kunststoffplattformen von HP. Als Gründungspartner im HP Digital Manufacturing Network bringt diese Übernahme zwei Teilehersteller zusammen, um die Massenfertigung von Endteilen für Kunden weltweit weiter zu beschleunigen.

17. Übernahme von Sculpteo durch BASF

Vor wenigen Wochen hat die BASF, einer der größten Chemiehersteller der Welt, die Übernahme des französischen 3D-Druck-Spezialisten Sculpteo bekannt gegeben.

Die Übernahme wird Forward AM, einer auf den 3D-Druck spezialisierten Tochtergesellschaft der BASF, helfen, neue 3D-Druckmaterialien schneller zu vermarkten und zu produzieren.

Durch die Übernahme von Sculpteo Darüber hinaus kann BASF Kunden und Partnern einen schnelleren Zugang zu 3D-Drucklösungen ermöglichen.

Letztendlich wird die Erweiterung der AM-Wertschöpfungskette zu einem Schlüsseltrend in der Branche, was darauf hindeutet, dass große Materialhersteller den 3D-Druck jetzt zunehmend als praktikable Technologie für die industrielle Massenproduktion erkennen.

Standardisierungsaktivitäten

18. Eine Sammlung von Standards für Metall AM von der Metal Powder Industries Federation

Standardisierung spielt weiterhin eine entscheidende Rolle, um das Vertrauen in AM als Produktionstechnologie zu stärken. Obwohl die Entwicklung von Standards ein langwieriger und ressourcenintensiver Prozess ist, gibt es einen starken Druck aus der Industrie nach mehr Standards.

Als Ergebnis dieses Vorstoßes hat die Metal Powder Industries Foundation (MPIF) Anfang 2019 "A Collection of Powder Characterization Standards for Metal Additive Manufacturing" veröffentlicht.

Das Dokument ist eine Zusammenstellung von 9 bestehenden Testmethoden für metallpulverisierte Ausgangsmaterialien und soll Konstrukteuren und Herstellern dabei helfen, eine bessere Kontrolle über metallische AM zu erlangen.

Im vergangenen Monat hat MPIF auch eine überarbeitete Ausgabe seiner AM-Standardsammlung veröffentlicht.

19. Normenportal

Im vergangenen Sommer haben America Makes und ANSI Additive Manufacturing Standardization Collaborative (AMSC) die zweite Version ihrer „Standardization Roadmap for Additive Manufacturing“ veröffentlicht. Die Roadmap identifiziert bestehende Standards und Spezifikationen sowie solche in der Entwicklung, bewertet Lücken und gibt Empfehlungen für Bereiche, in denen Standards am dringendsten benötigt werden.

AMSC hat damit nicht aufgehört und präsentierte in diesem Jahr eine neue Möglichkeit, aktuelle Informationen zu AM-Standards zu erhalten. Letzten Monat gab es die Verfügbarkeit eines Online-Portals bekannt, über das Mitglieder und die Öffentlichkeit problemlos auf aktuelle Dokumentation zugreifen können.

Das Portal bietet der Community die Möglichkeit, den Fortschritt des AMSC zu beobachten und zu verfolgen. zur Entwicklung von AM-Standards, Das Portal zeigt die Roadmap zur Entwicklung von AMSC-Standards, auf der Besucher die nächsten Schritte sehen können, die unternommen werden.

Dies bietet mehr Transparenz darüber, wo wir derzeit bei der Entwicklung von Standards stehen.

20. Die ersten Spezifikationen für Polymer AM von SAE International

Da der Einsatz des 3D-Drucks in der Luft- und Raumfahrtindustrie zunimmt, besteht ein größerer Bedarf an Standards, die es Unternehmen ermöglichen, die Technologie in der Endteilfertigung einzusetzen.

Um diesem Bedarf gerecht zu werden, hat SAE International die ersten AM-Polymer-Spezifikationen für die Luft- und Raumfahrtindustrie veröffentlicht. Diese Standards wurden auf Anfrage von Fluggesellschaften durch das EMG der International Air Transport Association (IATA) erstellt, um Kabinenteile in 3D drucken zu können.

Die beiden Standards spezifizieren die Anforderungen für Fused Deposition Modeling (FDM .). ®) oder andere Materialextrusionsverfahren und Materialien, die mit dieser Technologie verwendet werden. Benutzer können die Dokumente verwenden, um neue Maschinen, Prozesse und Materialien zu genehmigen sowie die geeignete Konfiguration und Testmethodik zu überprüfen.

Neue Anwendungen

21. Ford und Carbon stellen erstmals 3D-gedruckte Automobilteile vor

Anfang 2019 machte Carbon mit den ersten 3D-gedruckten Teilen in Produktion für Ford Schlagzeilen.

Gemeinsam haben die Unternehmen Ford Focus HVAC (Heating, Ventilation and Cooling) Hebelarm-Serviceteile, Ford F-150 Raptor-Zusatzstecker und Ford Mustang GT500 elektrische Feststellbremshalterungen entwickelt.

Diese Komponenten wurden mit der 3D-Drucktechnologie Digital Light Synthesis (DLS) von Carbon und dem Material EPX (Epoxy) 82 hergestellt und haben alle Leistungsstandards und Anforderungen von Ford erfüllt.

Mit diesen Anwendungen ist Ford klar legen den Grundstein, um mit AM einige ziemlich beeindruckende Dinge tun zu können.

'Additive Fertigung wird weiterhin immer mehr in den täglichen Teil unserer Geschäftstätigkeit einfließen', Fords Der technische Leiter von AM Technologies, Harold Sears, erklärt in der Experteninterview-Reihe von AMFG. „Anstatt eine Ausnahme von der Norm zu sein, wird es viel mehr als die Art und Weise akzeptiert, wie es gemacht wird.“

22. Der Startschuss für 3D-gedruckte Fahrradkomponenten

In diesem Jahr haben eine Handvoll spezialisierter Fahrradhersteller 3D-gedruckte Komponenten in ihre Produkte integriert.

So hat beispielsweise Franco Bicycles eine neue eBike-Linie mit einem 3D-gedruckten Verbundwerkstoff auf den Markt gebracht Rahmen vom kalifornischen Start-up Arevo hergestellt. Als Teil der Emery Bike-Reihe kommt der Rahmen im Emery ONE eBike zum Einsatz und ist damit das weltweit erste Fahrrad mit einem 3D-gedruckten Rahmen.

Ein einzigartiger Aspekt bei der Herstellung des 3D-gedruckten Kohlefaserrahmens ist, dass er einteilig hergestellt wurde, im Gegensatz zu einer mehrteiligen Baugruppe, die für herkömmliche Fahrradrahmen typisch ist. Ermöglicht wird dies durch den proprietären 3D-Roboterdruckprozess und die patentierte generative Designsoftware von Arevo.

Dank 3D-Druck konnte die Vorlaufzeit für den Emery ONE Fahrradrahmen von 18 Monaten Zyklus auf wenige Tage verkürzt werden.

Dann stellte das niederländische Unternehmen MX3D, bekannt für seine 3D-gedruckte Stahlbrücke, sein Arc Bike II mit einem 3D-gedruckten Aluminiumrahmen vor. Das Arc Bike II ist leichter und leicht anpassbar und wurde in nur 24 Stunden 3D-gedruckt, wobei die Wire Arc Additive Manufacturing-Technologie verwendet wird, die der Direct Energy Deposition sehr ähnlich ist.

In jüngerer Zeit hat Gamux , ein Hersteller von Fahrradkomponenten, hat eine neue Reihe von 3D-gedruckten Fahrradteilen auf den Markt gebracht. Darunter sind Garmin Top Caps, Federspacer und Gabelschaftspacer. Letzterer wiegt beispielsweise nur 1,75 g (10 mm) und ist damit einer der leichtesten Spacer der Welt, noch leichter als seine Carbon-Pendants.

Es scheint, dass der Trend zur Verwendung von 3D-Druck für die Fahrradherstellung wirklich an Fahrt gewinnt und es mehr Unternehmen ermöglicht, leichte und leistungsstärkere Fahrräder herzustellen

23. Rocket Labs 100. 3D-gedruckter Raketenmotor

Im Juli stellte Rocket Lab, ein in Kalifornien ansässiges Luft- und Raumfahrtunternehmen, das 100. 3D-gedruckte Rutherford-Raketentriebwerk fertig. Das Unternehmen verwendet 3D-Druck seit 2013 für alle seine primären Triebwerkskomponenten (einschließlich Brennkammern, Einspritzdüsen, Pumpen und Haupttreibstoffventile).

Neun Rutherford-Flüssigtreibstofftriebwerke treiben die Electron-Rakete von Rocket Lab an, der aus Verbundwerkstoffen besteht und bis zu 225 kg Nutzlast tragen kann. Die Triebwerksteile werden mit der Electron Beam Melting (EBM)-Technologie 3D-gedruckt, die Triebwerksteile billiger als herkömmliche Verfahren herstellen soll.

Laut Peter Beck, Gründer und CEO von Rocket Lab, hat das Triebwerk „eine wesentliche Rolle dabei gespielt, Rocket Lab zu ermöglichen, den häufigen und zuverlässigen Start für kleine Satelliten Wirklichkeit werden zu lassen“.

Kürzlich hat Rocket Lab erneut die Zuverlässigkeit von 3D-gedruckten Triebwerken bewiesen und mit seinem Elektronenwerfer 4 Satelliten erfolgreich in die Umlaufbahn gebracht.

24. Volvo Trucks 3D druckt 500 Fertigungswerkzeuge und Vorrichtungen

Nachdem Volvo Trucks North America seit mehreren Jahren 3D-Druck für das Prototyping verwendet, hat es kürzlich den Meilenstein der Herstellung von 500 3D-gedruckten Werkzeugen erreicht. Darunter sind Dachdichtungslehren, Sicherungseinbauplatten, Bohrvorrichtungen, Servolenkungsadapterhalter, Gepäcktürspaltlehren und Gepäcktürstifte.

Jedes dieser Teile wurde im Volvo Innovative Projects-Labor hergestellt. The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

3d Drucken

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Industrialisierung der additiven Fertigung:3 wichtige Trends im Jahr 2021

- NatureWorks erreicht wichtige Meilensteine für die globale Produktionsexpansion

- 2019:Fertigungsprognosen

- Wichtige Fertigungstrends:Was treibt das vernetzte Auto an?

- Additive Fertigung in Verbraucheranwendungen

- Additive Fertigung in der Elektronik

- Additive Fertigung in der Luft- und Raumfahrt

- Additive Fertigung:Eine neue treibende Kraft