Polymer-3D-Druck:Untersuchung von 6 innovativen Technologiebeispielen in Aktion

Unternehmen in fast allen Branchen setzen den Polymer-3D-Druck ein, um Innovationen in Produktdesign, -entwicklung und -produktion voranzutreiben.

Heute werfen wir einen Blick auf 6 Beispiele für jüngste Innovationen, die dank des Polymer-3D-Drucks möglich wurden, um herauszufinden, wie die Technologie das Spiel für Unternehmen in den Bereichen Automobil, Medizin und Konsumgüter verändert.

1. Autositze anpassen

Die Entwicklung innovativer 3D-Druckanwendungen ist für die Automobilindustrie nichts Neues. Ein aktuelles Beispiel stammt von einem Luxusautohersteller, Porsche.

Anfang dieses Jahres stellte das Unternehmen ein neues Konzept für Sportwagensitze vor, das 3D-Druck und Gitterdesign nutzt.

Die neuen Sitze verfügen über 3D-gedruckte zentrale Sitz- und Lehnenpolsterabschnitte, die aus thermoplastischem Polyurethan, auch bekannt als TPU, einem weichen, gummiartigen Kunststoff, hergestellt werden. Durch die Verwendung dieses flexiblen Materials können die Sitze in 3 Härtegraden angepasst werden:hart, mittel und weich.

Der 3D-gedruckte Bereich hat eine gitterartige Struktur und ist mit einer Kunststoffschale verklebt und mit Porsches atmungsaktivem Racetex-Mesh-Polstermaterial bezogen. Nun, nicht ganz abgedeckt – Porsche hinterlässt sogenannte „Fensterscheiben“, die die rote 3D-gedruckte Dämpfungsschicht freilegen, wie Sie im Bild oben sehen können.

Für diese Anwendung hat sich der deutsche Automobilhersteller vom Motorsport inspirieren lassen, wo eine individuelle fahrerspezifische Sitzanpassung die Norm ist.

3D-gedruckte Vollschalensitze stehen zur Verfügung seit Mai 2020, für 40 Bahnfahrer. Jetzt sammelt Porsche Kundenfeedback, um die endgültigen straßenzugelassenen Sitzmodelle für Mitte 2021 zu entwickeln.

In Zukunft möchte Porsche die Sitzanpassung über Festigkeit und Farbe hinaus erweitern, indem es die Sitz an eine kundenindividuelle Körperkontur. Der 3D-Druck bleibt derzeit die einzige Technologie, die diesen Grad der Anpassung ermöglicht.

2. Entwicklung sichererer Fahrradhelme

Der 3D-Druck von Sportartikeln stößt bei vielen Verbrauchermarken auf wachsendes Interesse. Eine dieser Marken ist HEXR, ein britisches Unternehmen, das mithilfe von 3D-Druck und 3D-Scan maßgeschneiderte Fahrradhelme herstellt.

Obwohl nicht der erste Fahrradhelm mit 3D-Druck, ist der erste Helm von HEXR der erste, der Polyamid 11 verwendet, ein robustes Nylonmaterial.

Traditionell werden Innenfutter von Helmen aus expandiertem Polystyrolschaum (EPS) hergestellt. Das HEXR-Team war jedoch der Meinung, dass die maßgeschneiderten Fahrradhelme aus Nylon dem Fahrer einen besseren Schutz bieten als Helme auf Schaumstoffbasis. Um dies zu beweisen, hat das Unternehmen seine PA 11 Helme in Geschwindigkeits- und Beschleunigungstests mit anderen Fahrradhelmen verglichen. HEXR behauptet, dass sein Helm bei einer Stichprobe von über 40 Helmen um durchschnittlich 30 Prozent besser abgeschnitten hat.

Der Schlüssel zum Erfolg des Nylonhelms ist sein passgenaues Wabendesign, das so strukturiert ist, dass es sich ableitet die Energie. Dies hilft, die Energie auf eine größere Fläche zu verteilen und das Risiko schwerer Verletzungen zu vermeiden.

3D-Druck und 3D-Scannen gehen Hand in Hand, um dieses Design zu ermöglichen. Das Team von HEXR verwendet einen 3D-Scan-to-3D-Druck-Workflow, der eine mobile Anpassungs-App, die polymere Selective Laser Sintering-Technologie (SLS) von EOS und pflanzenbasierte Materialien von Arkema kombiniert.

Laut HEXR, Der 3D-Druck ist die einzige Möglichkeit, Waben und komplizierte Hohlräume für abnehmbare Polsterungen, Schalen, Riemen und andere Elemente zu erstellen. Darüber hinaus benötigt der 3D-Druck keine Formen, was bedeutet, dass jeder Helm ohne zusätzliche Kosten variieren kann.

Nach dem Motto „Kein Kopf ist wie der andere, warum sollten Helme also sein?“ glaubt HEXR an den Wert maßgeschneiderter Helme – und schnell voranschreitende 3D-Drucktechnologien helfen, diese Vision zu verwirklichen.

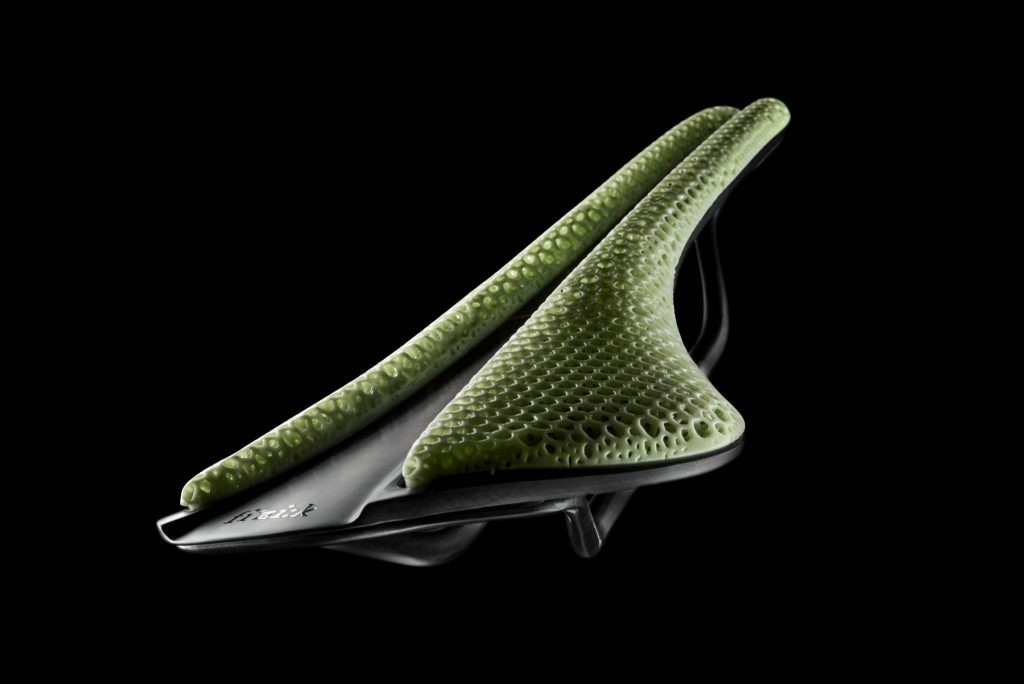

3. Ein verbessertes Fahrerlebnis mit 3D-gedruckten Sätteln

Die Welt des Radsports scheint 3D-Drucktechnologien besonders willkommen zu heißen. Während einige Unternehmen Helmdesigns neu erfinden, verwenden andere den 3D-Druck, um überlegene Fahrradsättel zu entwickeln.

Beim Radfahren steht der Komfort an erster Stelle, aber die meisten Sättel müssen noch die Balance zwischen Komfort, Leistung und Stabilität finden.

Ein 3D-Druck kann helfen, indem er das intelligente Design ermöglicht, die Leistung und den Komfort des Sattels zu verbessern.

Der 3D-Drucktechnologie-Entwickler Carbon hat sich mit dem Fahrradhersteller Fizik zusammengetan, um durch den Einsatz digitaler Fertigung innovative Fahrradsatteldesigns zu entwickeln.

Durch die Kombination der Harz-3D-Drucktechnologie von Carbon, Digital Light Synthesis (DLS) genannt, und der Expertise von Fizik konnten die Unternehmen mehrere funktionale Zonen innerhalb des Sattels entwerfen und herstellen und jede von ihnen einzeln verfeinern für spezielle mechanische Eigenschaften.

Das bedeutet, dass jede Zone eine charakteristische Dämpfung und mechanische Reaktion hat. So bietet die Mitte zum Beispiel Halt beim Treten auf den Hauben, und das Heck ist für mehr Rückwärtspositionen weich gedämpft.

Eine Kombination aus 3D-Druck, intelligentem Design und Druckmapping hat dazu beigetragen, den Sattel zu verbessern bieten Leistungsvorteile wie geringeres Gewicht, Atmungsaktivität und verbesserten Komfort.

Radfahrer suchen ständig nach Möglichkeiten, ihr Fahrerlebnis und ihre Leistung zu verbessern, und 3D-Druck scheint eine praktikable Lösung für ihren Werkzeugkasten zu werden.

4. Ein intelligenteres Snowboardbindungsdesign

Um unser Sportthema fortzusetzen, wurden kürzlich Polymer-3D-Druck und Künstliche Intelligenz (KI) kombiniert, um die vielleicht intelligenteste Snowboardbindung zu schaffen.

Bindungen stellen beim Snowboarden eine direkte Verbindung zum Snowboard her und um das beste Fahrerlebnis zu gewährleisten, müssen sie gut auf das Board und den Stil des Fahrers abgestimmt sein.

Die Snowboardmarke Now und das spanische 3D-Druckunternehmen Addition haben ihr Know-how und ihre Fähigkeiten kombiniert, um die weltweit erste KI-entwickelte und 3D-gedruckte Bindung Wirklichkeit werden zu lassen.

Mit Computersimulation und generativen Designtools konnte das Team einen Lastfall erstellen, der die Belastungen nachahmt, denen Bindungen beim aggressiven Carven und Drehen ausgesetzt sind.

Nach stundenlanger Simulation und Datenanalyse entwickelten die Unternehmen das endgültige Design, das in Nylon 12 gedruckt werden sollte, wobei die Polymer-Pulverbett-Fusion-Technologie (PBF) verwendet wurde.

Aber was bietet die 3D-gedruckte und KI-designte Bindung? Zunächst einmal ist sie 25 Prozent leichter als herkömmliche Bindungen. Eine Gewichtsreduzierung wirkt sich positiv auf das Ansprechverhalten der Bindung aus. Das bedeutet, dass die Bindung eine sofortige Kantenkontrolle und damit kraftvollere Schwünge ermöglicht.

Natürlich war es nicht nur eine Laune, die Bindung im 3D-Druck herzustellen. Es stellte sich einfach heraus, dass es sich um eine Herstellungsmethode handelt, die mit Designs, die mit Hilfe von generativen Designtools erstellt wurden, wirklich gewachsen ist.

3D-Druck in Kombination mit fortschrittlicher Designsoftware hat sicherlich den Weg für eine noch innovativere, optimierte und individuellere Produktentwicklung in der Snowboardindustrie geebnet.

5. 3D-gedruckte Tupfer füllen die Lücke in COVID-19-Testkits

Wenn es darum geht, die COVID-19-Krise zu stoppen, sind Virustests der Schlüssel zur Diagnose und Verfolgung der Epidemie. Doch viele Länder tun sich immer noch schwer, die Testkapazitäten zu erhöhen, nicht zuletzt wegen des Mangels an Testkits – den langen Nasenabstrichen und Chemikalien, die zu ihrer Verarbeitung erforderlich sind.

3D-Druck – insbesondere mit Harzen – erwies sich als eine der Lösungen zur Herstellung von Nasenabstrichen, da diese schnell, kostengünstig und in großem Maßstab hergestellt werden können.

3D-Druck hat gezeigt, dass er als praktikable Produktionsmethode verwendet werden kann, wenn die Lieferkette unterbrochen ist oder die traditionelle Herstellung eingeschränkt ist.

Im Fall von Nasenabstrichen, harzbasierte 3D-Drucker und für die Dentalindustrie entwickelte Materialien wurden für die Herstellung von Nasenabstrichen adaptiert. Der Resin-3D-Druck ist ein hochauflösendes Verfahren, das sich für die feinen Merkmale eines Nasenabstrichs eignet. Darüber hinaus verfügen viele Dentalharz-3D-Drucker über zertifizierte biokompatible Materialien, die sofort verwendet werden können.

Viele Hersteller von Harz-3D-Druckern, von Formlabs und Carbon bis hin zu EnvisionTEC und Origin, haben Nasenabstriche für COVID-19-Tests in 3D gedruckt, wobei bereits Millionen von Abstrichtupfern an Krankenhäuser auf der ganzen Welt geliefert wurden.

3D-gedruckte Nasentupfer ergänzen die Liste anderer wichtiger Verbrauchsmaterialien, die weiterhin knapp sind, darunter 3D-gedruckte Gesichtsschutzschilde, Beatmungsgeräte und Beatmungsgeräte. Der 3D-Druck kann eine einzigartige Gelegenheit bieten, diesen dringenden Bedarf zu decken und die Einführung der digitalen Fertigung in der gesamten Medizinbranche voranzutreiben.

6. Die Zukunft von 3D-gedruckten Stoffen

Während der Polymer-3D-Druck in mehreren Branchen eingesetzt wird, ist sein Potenzial im Textilsektor noch nicht vollständig ausgeschöpft. Eine Entwicklung der Polymerspezialisten Polymaker und Covestro kann jedoch die Einführung des 3D-Drucks für Kleidung erheblich beschleunigen.

Bis vor kurzem waren 3D-druckbare synthetische Materialien wie Polymilchsäure (PLA) nicht flexibel und bequem genug, um als Textilien verwendet zu werden. In den meisten Fällen wird die Technologie in der Modeindustrie verwendet, um starre Elemente zu erstellen, die auf herkömmlichen Stoffen hinzugefügt werden.

Der neue Ansatz von Polymaker und Covestro könnte jedoch den Einsatz von 3D-Druck in der Textil- und Modeindustrie verändern.

In Zusammenarbeit mit 3D-Druckerherstellern haben die beiden Unternehmen eine neue Technologie für 3D-gedruckte Stoffe entwickelt. Diese Technologie umfasst Hardware (auf flexible Materialien spezialisierte 3D-Drucker), flexible Materialien wie TPU und neue Designsoftware speziell für die Stoffentwicklung.

Diese Kombination ermöglicht die Herstellung von 2D-Stoffen, die normalerweise nur 2 bis 5 Schichten dick sind , die dann in den bestehenden Workflow integriert werden, um Kleidungsstücke wie Mützen, Schuhe und Handschuhe zu erstellen. Einer der Hauptvorteile dieses Verfahrens besteht darin, dass das 3D-gedruckte Stoffstück keinen überschüssigen Stoff produziert, der abgeschnitten und entsorgt werden muss, was zu weniger Abfall führt.

Bislang waren 3D-gedruckte Stoffe im Wesentlichen Wissenschafts- und Modeexperimente mit geringem praktischen Wert. Die jüngste Entwicklung von Polymaker und Covestro eröffnet die Möglichkeit, den 3D-Druck bei der Herstellung von Textilien einzusetzen, die 3D-gedruckte Stoffe schließlich aus Labors und Modenschauen herausnehmen und in reale Verbraucheranwendungen bringen könnten.

Polymer-3D-Druck:Innovationen für Unternehmen ermöglichen

Obwohl wir 6 Beispiele für innovative 3D-Druckanwendungen behandelt haben, ist dies nur die Spitze des Eisbergs:Das Anwendungsspektrum des Polymer-3D-Drucks wächst sprunghaft.

Mit ausgereiften Polymer-3D-Drucktechnologien und einer ständig wachsenden Auswahl an Materialien besteht eine bedeutende Chance, herausragende Artikel mit 3D-Druck zu entwickeln und den Wandel in Ihrer Branche anzuführen.

3d Drucken

- Stereolithographie — die ursprüngliche 3D-Drucktechnologie

- Erkunden des Polyjet-3D-Drucks

- 3D-Druck von Kunststoff im Weltraum – das Neueste von Made in Space

- Der 3D-gedruckte „Iron Man“-Anzug – ein perfektes Beispiel für Rapid Prototyping in Aktion

- 6 Möglichkeiten, die Kosten des 3D-Drucks zu senken

- Experteninterview:VP of Technology Partnerships von VELO3D zur Erweiterung der Fähigkeiten des 3D-Metalldrucks

- Drucken der Sicherung 1 mit der Sicherung 1

- Evonik gründet neues 3D-Druck-Technologiezentrum in den USA

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?