Schärfen des Angriffspunkts der Automatisierung in der Fertigung

Auf der Maschine, in der Nähe der Maschine, zwischen Maschinen – das IIoT ist nie weit entfernt

Flexibilität ist in der Automatisierung angekommen, vielleicht wie nie zuvor. Und für Branchen, die Präzisionsbearbeitung, -montage und -messung erfordern, waren Automatisierungstechnologien noch nie so verfügbar.

Automatisierungslösungen reichen von höchster Präzision bis hin zu produktionserprobter Zuverlässigkeit und Schnelligkeit. Fast nie werden Technologien so dargestellt, als seien sie alles für alle Menschen oder genauer gesagt alle Lösungen für alle Probleme. Es geht nicht darum, sein Gift auszuwählen, sondern darum, die am besten geeignete Technologie auszuwählen und den ROI rechtfertigen zu können. Bewährte und echte Automatisierung wie Stangenlader, Portallader, vereinfachte Pick-and-Place-Optionen sind nie zu weit von der Spitze entfernt, aber sie werden von neuen, schnelleren Robotertechnologien ergänzt und in vielen Fällen in den Schatten gestellt, die den Vorteil der Vielseitigkeit des digitalen IIoT haben Kommunikation zur Fertigung bringen kann.

Präzision in der Uhrenherstellung führte zu unzähligen Robotern

Laut Rick Brookshire, Group Product Manager, Robots bei Epson America Inc. (Carson City, CA), war Präzision alles, als die Muttergesellschaft Seiko Epson Corp. vor etwa 35 Jahren Roboter für die Herstellung ihrer eigenen Uhren entwickelte. Heute kombiniert Epson Geschwindigkeit mit Präzision in seinem Angebot von mehr als 300 Robotern in Größen von 175 bis 1000 mm Reichweite, mit Nutzlasten von bis zu 20 kg und einer Wiederholgenauigkeit von bis zu 5 μm. Zu den typischen ersten Anwendungen gehörten Teile, die in Ihre Hand passen könnten, für Automobil, Medizin, Elektronik und Funktionen wie Montage, Maschinenbeschickung, Kitting, Inspektion und Test sowie Palettierung in praktisch jeder Art von Industrie.

Die neueste Ergänzung des Epson-Roboterportfolios, der Synthis T3 All-in-One SCARA (Selective Compliance Articulated Robot Arm) der Einstiegsklasse, wurde zu einem günstigen Preis und mit Fähigkeiten in Bezug auf Geschwindigkeit und Präzision eingeführt, um die Anwendungen von Epson weiter auszubauen Automobil, Elektronik, medizinische Geräte und Konsumgüter.

Seit seiner Einführung Ende 2017 hat der T3 eine Marktakzeptanz gefunden, die unsere kühnsten Erwartungen übertroffen hat“, sagte Brookshire. „Der T3 hat einen Controller im Arm und eine Verbindung zu einem PC zur Programmierung – alles zu einem Preis von 7.495 US-Dollar. Er verfügt über dieselbe Software, die wir in unseren High-End-Sechsachsrobotern der G-Serie verwenden.“

Wie die anderen SCARA-Roboter von Epson ist der T3 ein vierachsiger Roboter, der von einer ebenen Fläche zu einer ebenen Fläche bewegt und als Alternative zu Linearschlitten in der Werkstatt positioniert wurde. „Linearschlitten müssen bei Umstellungen ständig angepasst werden“, sagt Brookshire. Der T3 mit einem 400-mm-Arm und einer maximalen Traglast von 3 kg erfüllt dieses Bedürfnis nach Flexibilität mit Geschwindigkeit für effizienten Betrieb, Integration in ein kompaktes Design und der Programmiersoftware RC+ von Epson.

Robotereffizienz in kompakten Paketen

Erowa Technology Inc. (Arlington Heights, IL) hat eine lange Geschichte in der Entwicklung von Palettiersystemen und Robotern zur Handhabung von Werkzeugen und Werkstücken für die Funkenerosion sowie von Maschinenbeschickungsanwendungen für die Spanherstellung im Tandem oder in Kombination mit Funkenerosionsmaschinen. „Ein Lohnfertiger macht jeden Tag etwas anderes. Das ist unsere Stärke:Ein Werkstück auf eine Palette und in ein Magazin legen und es von einem Roboter zur Bearbeitung in die Maschine bewegen lassen – egal, ob es sich um ein, zwei oder fünf Teile handelt“, sagte Chris Norman, Präsident und COO. „Wir befinden uns in einem Nischenmarkt und unsere Automatisierung ist für Job-Shops, Werkzeugbaubetriebe und Kleinserienfertigungsbetriebe für die Luft- und Raumfahrt konzipiert, um nur einige zu nennen.“

Die Nachfrage nach Automatisierungsprodukten von Erowa war stark. „Die Akzeptanz der Shops für Automatisierungslösungen ist heute größer. Wir haben im Jahr 2017 ein Wachstum der Automatisierungsverkäufe von 10 bis 20 % erlebt, was einer Steigerung von etwa 30 % gegenüber 2016 entspricht“, sagte Norman. „Wir sind nicht mehr nur die EDM-Jungs, obwohl wir immer noch viel in der Elektrodenherstellung und -handhabung tun. Unsere Werkzeuge werden in vielen verschiedenen Facetten der Fertigung eingesetzt. Unser Schnellwechselsystem zwischen unseren Paletten und unseren Spannfuttern und Werkzeugwechslern für Schneidwerkzeuge und Elektrodenwechsler auf einer Erodiermaschine sind eine Form der Automatisierung, an die viele Unternehmen nicht denken.“

Laut Norman wurde die Programmierung für seine Roboter vereinfacht. „Unsere Roboter sind nicht schwer zu programmieren. Es gibt verschiedene Integrationsstufen. Die grundlegendste ist, dass der Roboter der Sklave der Maschine ist. Wir haben alle Schnittstellenarbeiten durchgeführt und haben Schnittstellen zu allen großen OEMs. Wenn wir zur Installation kommen, holen wir die Palette in die Maschine, so wie Sie eine Spindel in die Maschine holen. Es ist im Grunde eine Codezeile. Wir haben eine Zellsteuerungssoftware, die die Maschine und den Roboter verwaltet und nicht die Steuerung der Maschine. Normalerweise brauchen wir nur etwa einen Tag Schulung mit den Kunden“, sagte Norman.

Die Werkstatt ist ein geschäftiger Ort

Die neuesten EDMs von Makino Inc. (Mason, OH) verfügen über eine Automatisierung für unbeaufsichtigten Betrieb. Die Unterstützung kommt von HyperConnect, Makinos Suite von Industrial Internet of Things (IIoT)-Anwendungen für EDMs, die das Benutzererlebnis und die Effizienz verbessern und Maschinenausfallzeiten reduzieren. HyperConnect ist auf allen EDMs von Makino verfügbar, die mit Hyper-i-Steuerungssystemen ausgestattet sind, und ermöglicht es Betriebsleitern und Bedienern, EDM-Prozesse von jedem PC, Smart-Gerät oder anderen Hyper-i-Steuerungssystemen im Netzwerk aus zu überwachen und zu steuern.

EDM-Betreiber sind bereits in der Werkstatt mit zu viel konfrontiert. Das Letzte, was jemand will, ist, dass sie zwischen Maschinen und Büroräumen hin und her rennen. HyperConnect bietet diesen Bedienern Zugriff auf alles, was sie zur Maximierung der Effizienz benötigen, egal ob sie an der Maschine, in ihrem Büro oder remote arbeiten.

Die HyperConnect-Suite verfügt über vier primäre Konnektivitätsfunktionen, mit denen das Werkstattpersonal seine EDM-Vorgänge überwachen, planen und Fehler beheben kann. Von den vier Funktionen werden die Funktionen EDM Mail und PC Viewer am häufigsten verwendet. EDM Mail leitet Maschinenstatusinformationen während des unbeaufsichtigten Betriebs per E-Mail an Bediener weiter, um Ausfallzeiten zu reduzieren und Multitasking-Fähigkeiten zu unterstützen. Es kann regelmäßige, zeitgesteuerte Aktualisierungen der Betriebsbedingungen einer Maschine liefern oder Bediener zu jeder Stunde über einen Maschinenstillstand informieren.

Verknüpfung von Prozessen nur eine Idee entfernt

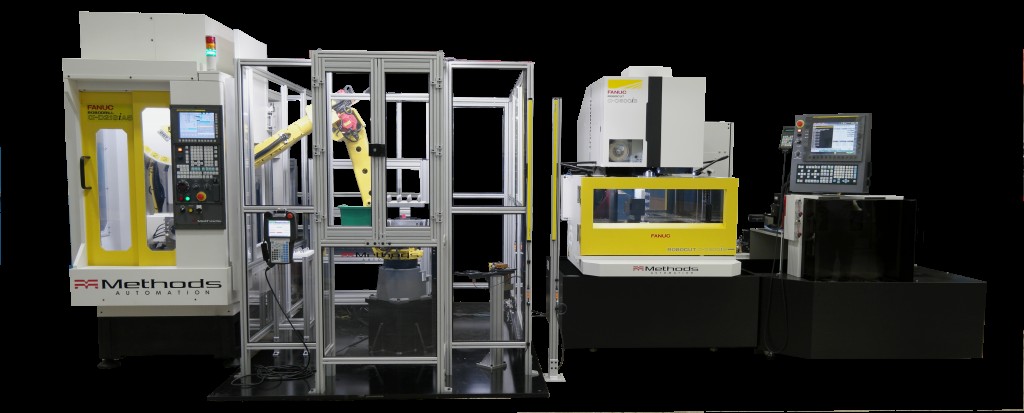

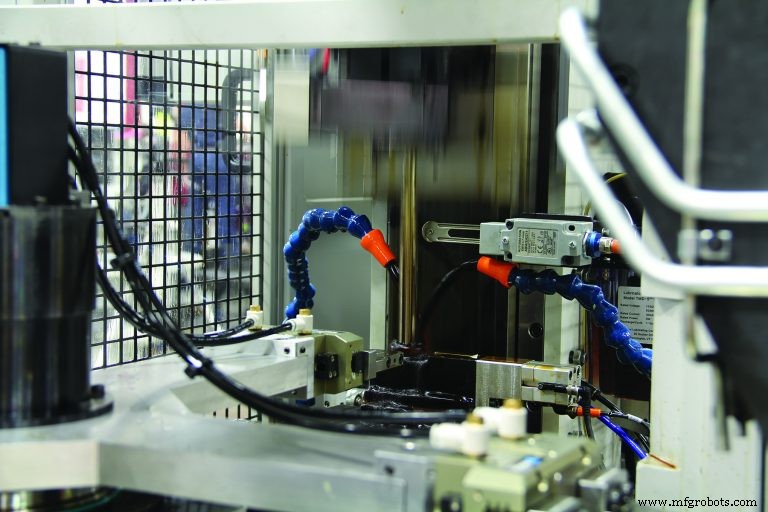

Wenn die von einem Werkzeugmaschinenhersteller angebotene Technologie in ansonsten nicht verwandte Prozesse übergeht, kann die Automatisierung die unerwartete produktive Verbindung bieten. Methods Machine Tools Inc. (Sudbury, MA), ein Anbieter von Werkzeugmaschinen, 3D-Drucktechnologie und Automatisierung, machte einen „Quantensprung“, indem es die Prozesse kombinierte, um die Produktion in der 3D-Fertigung zu steigern. Die Automatisierungszelle kombiniert additive Fertigung mit Robotik und subtraktiven Prozessen mit dem Ziel, eine Nachbearbeitung für eine schnelle und hocheffiziente 3D-Fertigteilproduktion bereitzustellen.

Die 20-ft. Die (6-m) Methods-Zelle umfasst eine Zuführstation für 3D-gedruckte Produkte, die 3D-Teile auf Bauplatten in eine FANUC C600 EDM transportiert, die einen Schnitt durchführt, um die Teile teilweise von den Bauplatten zu trennen. In der nächsten Station bricht ein FANUC-Roboter die Platten von den gedruckten Teilen ab und übergibt die Teile an einen FANUC RoboDrill für die abschließenden Bearbeitungsvorgänge. Robodrills werden aufgrund ihrer eigenständigen und kompakten Automatisierungsgrundfläche besonders in Fertigungsumgebungen bevorzugt. Die Zelle wurde für die Lights-Out-Fertigung entwickelt und verkürzt die Gesamtzeit für die Fertigstellung von Teilen vom 3D-Druck bis zur abschließenden Nachbearbeitung, wodurch Berichten zufolge der Gesamtteildurchsatz vervierfacht und gleichzeitig manuelle Arbeit eliminiert wird. Der 3D-Druckpartner von Methods Machine ist 3D Systems Corp. (Rock Hill, SC), der Erfinder des 3D-Drucks.

Intelligente Fertigung bedeutet IIoT-Konnektivität

Zwei Werkzeugmaschinenhersteller, Mazak Corp. (Florence, KY) und Murata Machinery USA Inc. (Charlotte, NC), haben zusammengearbeitet, um ein intelligentes Fertigungssystem zu entwickeln, indem sie die Bearbeitungs-, Automatisierungs- und intelligenten Technologien von Mazak mit dem automatisierten hochdichten Speicher von Muratec kombinieren und Abrufsystem. Das daraus resultierende Mazatec-SMS (Smart Manufacturing System) bietet unbeaufsichtigte, unbeaufsichtigte Fertigung und hohe Leistung sowie IIoT-Konnektivität.

Das Mazatec-SMS verbindet mehrere horizontale Mazak-Bearbeitungszentren und/oder Multitasking-Maschinen mit einem vertikal orientierten Muratec-Lagersystem, das Paletten, einen Materialeimer und einen Hochgeschwindigkeits-Lagerkran umfasst. Um den spezifischen Produktions- und Bodenflächenanforderungen jedes Herstellers gerecht zu werden, kann das modulare System bis zu 150 Lager (in verschiedenen Größen) in einer Konfiguration mit sechs Ebenen haben, was die Raumeffizienz erheblich erhöht.

Die SmartBox IIoT-Technologie von Mazak und die Produktionsmanagementsoftware Smooth PMC sind Schlüsselkomponenten des SMS. Das automatisierte System von Muratec steuert alle Verbindungen und synchronisiert sich mit dem ERP/MRP-Host und MES eines Herstellers. Damit ist das Mazatec SMS als Smart-Factory-Lösung zur Prozesssteuerung, -überwachung und -optimierung konzipiert, um eine Vielzahl von Werkstücken – auch in kleinen Losgrößen – mit hoher Effizienz zu produzieren. Das Mazatec SMS kann verschiedene Größen und Arten von Werkzeugmaschinen in dasselbe automatisierte Fertigungssystem integrieren. Die Peripheriegeräte für die Mazatec SMS umfassen einzelne Stationen zum Beladen und Zentrieren, Kippbeladen, Heben und Senken Beladen, Arbeitseinrichtung und Teilewaschen. Neben der Versorgung der Werkzeugmaschinen mit Arbeit übernimmt der Lagerkran des Systems die gesamte Eingabe von Rohteilen und die Ausgabe von Fertigteilen von Mazatec SMS.

Automatisierung hängt von Software ab, IIoT-Fokus

Shop Floor Automations (SFA; La Mesa, CA) ist auf Fertigungsautomatisierungssoftware spezialisiert, die Werkstätten mit Maschinenüberwachung, CNC-Vernetzung (DNC-Software), Werkzeugverfolgung und Produktionsdatenmanagement versorgt. „Unsere fortschrittlichen Technologien arbeiten mit Protokollen wie MTConnect, OPC UA, Okuma Thinc, Modbus und FANUC FOCAS“, sagte Guy Barrow, Kundenbetreuer. „Unsere Lösungen sind erfolgreich für CNC-Maschinenwerkstätten, Fertigungswerkstätten, Formenbauwerkstätten und alle Werkstätten, die mit dem Fertigungsprozess zu tun haben. Zu den Betrieben gehören diejenigen, die [große Mengen an Luft- und Raumfahrtteilen, medizinischen Teilen, Schusswaffen und Automobilteilen sowie kombinierte Produktion/Arbeitsbetriebe herstellen.“

Laut Barrow wollen die Kunden von SFA alte Medien in der Fertigung eliminieren, ohne ihre Maschinen auszutauschen. Sie werden drahtlos und ersetzen Diskettenlaufwerke. „Während Programmübertragungen und CNC-Revisionskontrolle erforderlich sind, würde ich sagen, dass die Maschinenüberwachung derzeit bei uns beliebt ist. Maschineneffizienz ist für Kunden sehr wichtig. Wir haben Ingenieure zur Hand, um Lösungen anzupassen, die den Anforderungen der Produktionsanliegen des Kunden entsprechen. Shops wollen in Industrie 4.0 und IIoT-Standards investieren, das wirkt sich positiv auf unseren Produktmix aus. Wir testen immer neue Lösungen, um die Probleme für Kunden mit alternativen Programmübertragungs-Kommunikations-/Verwaltungsmethoden, erhöhter Maschinenauslastung, Revisionskontrolle, papierlosem Betrieb und besserer Prüfungsvorbereitung zu lösen. Es hilft ihnen auch, andere Ziele zu erreichen, wie z. B. ISO-Zertifizierung, Lights-Out-Fertigung und Integration mit anderen Lösungen, wie ERP-Software.“

Automatisierung im kleinen Maßstab mit großer Leistungsfähigkeit

Als Automatisierungssystem für Kleinserien bis hin zu Losgröße 1 hat sich die Kombination von Bearbeitungszentren mit Palettenhandhabungssystemen bewährt. Aus diesem Grund hat Liebherr Automation Systems Co. (Kempten, Deutschland; und Saline, MI) sein Automatisierungsproduktangebot um den PHS Allround erweitert. Ziele des intelligenten Automatisierungssystems sind eine höhere Effizienz und eine einfache Bedienung unabhängig von Größe und Gewicht des Teils. Das System verlagert das Rüsten der Werkstücke von der Maschine auf einen separaten Rüstplatz und lagert die vormontierten Werkstücke in einem Zwischenlager ein. Die im System hinterlegten, vormontierten Werkstücke kompensieren kurze und lange Maschinenlaufzeiten und ermöglichen mannarme oder gar mannlose Schichten, wodurch Stückpreise um bis zu 20 % optimiert werden können.

Für universelle Anwender hat Liebherr die Kompaktklasse PHS Allround entwickelt. Der PHS Allround schließt nach Unternehmensangaben die Lücke zwischen Liebherrs Einsteiger-Rundladesystem RLS und dem individuell konfigurierbaren Palettenhandhabungssystem PHS Pro. Das Palettenhandhabungssystem PHS Allround ermöglicht einem großen Anwenderkreis den Einstieg in die flexible Fertigung in Kombination mit vier- und fünfachsigen Bearbeitungszentren. Das neue modulare Konzept in drei Gewichtsklassen für Lasten bis zu drei Tonnen ist flexibel und lässt sich individuell konfigurieren und erweitern. Dies entspricht Palettengrößen von 500 x 500 mm bis 1000 x 1000 mm.

Benutzerdefinierte Automatisierung zielt auf Sekundäroperationen für AR-15-Laufverlängerungsteil-Fertigungszelle ab

Hydromat, ein Name, der für die Massenproduktion in der Werkstatt steht, hat eine kundenspezifische In-Prozess-Zelle entwickelt und gebaut, um zusätzliche Handhabung und sekundäre Arbeitsgänge für ein Laufverlängerungsteil für das beliebte AR-15-Gewehr zu eliminieren. Früher wäre dieses Teil auf mehreren Maschinen produziert worden.

Die Lösung wurde mit der EPIC-Maschinentechnologie von Hydromat mit zusätzlichen Automatisierungs- und Bearbeitungsprozessen bereitgestellt. Das Engineering-Team von Hydromat hat einen Prozess entwickelt, der die Arbeit ohne Arbeitsgänge außerhalb der Zelle erledigt – vom Rohmaterial bis zum fertigen Teil.

Die Hydromat-Ingenieure schlugen einen Barrel Extension OP 10/20/30-Produktionszellenprozess vor. Diese Lösung umfasst einen Ausgang von der Hydromat EPIC-Maschine in eine kundenspezifisch integrierte Op 20-Transferprozesszelle mit vier Stationen zum Räumen/Münzen/Entgraten, bevor sie zur Fertigstellung der Op 30-Teile zur Hydromat-Maschine zurückkehrt. Während des Bearbeitungsprozesses wird das Teil aus der Maschine entnommen, in einer separaten Zelle geräumt und anschließend zur Endbearbeitung wieder dem Rundtaktprozess zugeführt. Die Rundtaktmaschine EPIC 32/45-16 umfasst eine vollständige Integration in die Roboterautomatisierung und eine Op 20-Zelle.

OP 10 beginnt mit einem Bündelstangenlader, der die Stange in eine Spannzange einführt und an Station eins abschneidet. Der Teilerohling wird von den Stationen zwei bis acht mit jeweils spezifischen Bearbeitungsvorgängen für die Merkmale auf der ersten Seite des Teils bewegt. An Station neun der EPIC-Maschine wird das Teil mit dem ersten FANUC-Roboter aus der Spannzange entnommen und in geöffneter Position auf der Zuführschale in der Prozesszelle Op 20 abgelegt. Der zweite Roboter nimmt das Teil mit einer der Schunk-Doppelbacken auf und legt es in der Backe an Position eins des Tisches innerhalb der Zelle ab.

Nach der Laserpositionsprüfung wird das Teil an die zweite Station übergeben. Das Teil wird durch ein pneumatisches Transfersystem aus der Backe entnommen und in die Räumprozessposition gebracht, wo die Räummaschine ihre Arbeit verrichtet.

Ty Miles Inc. (Westchester, IL) lieferte die Räummaschine und die Werkzeuge für den Betrieb. Sobald das Räumen abgeschlossen ist, positioniert das pneumatische Transfersystem das Teil in der Backe, bevor es zum Prägen in die dritte Position gebracht wird.

Das Teil wird dann für einen abschließenden Räumschritt zum Entgraten in die vierte Position überführt, bevor es zu Position eins zurückkehrt, um entladen und in einer offenen Position in der Entladeschale platziert zu werden. Aus dieser Position wird das Teil zur Maschine Hydromat EPIC für Op 30 in den Stationen 9H bis 16H zurückgeführt, um Merkmale auf der zweiten Seite des Teils zu bearbeiten. Nach der Fertigstellung entnimmt ein weiterer FANUC-Roboter das fertige Laufverlängerungsteil aus der Spannzange und legt es zur Entfernung auf ein Förderband. Mit einer Zykluszeit von 15,0 Sekunden ergibt der Prozess eine Produktion von 240 Teilen pro Stunde vom Stangenmaterial bis zur Fertigstellung der erforderlichen Bearbeitung des Teils. Nach der Wärmebehandlung bereitet ein Schleifprozess das Teil für den Markt vor.

Automatisierungssteuerung System

- Die automatisierte Gießerei ist da; Bist du bereit?

- So steigern Sie die Mitarbeiterproduktivität in der Produktion

- B&R Software nutzt das Potenzial von Robotern besser aus

- Die CNC-Maschinenwerkstatt:Eine vollständige Anleitung

- Die Marketingmaschine:Wie Technologie den Erfolg von Herstellern steigern kann

- Die Zukunft des Testens:Automatisierung und kollaborative Roboter

- Werden Automatisierung und Roboter die Welt verändern?

- Wie rosig sieht die Zukunft der Automatisierung aus?

- Die Schweizer Maschine in der Maschinenhalle von heute

- Ein Wendepunkt für die Roboterautomatisierung