So verwenden Sie eine generativ gestaltete Vorrichtung zur maschinellen Bearbeitung mit Fusion 360

Im Anschluss an meine „How to Machine“-Posts erkläre ich heute einen etwas anderen Prozess, wie man ein Teil mit einer 3D-gedruckten generativ entworfenen Vorrichtung bearbeitet. Den besten Weg zu finden, Ihr Teil für die Bearbeitung zu halten, kann einer der schwierigsten Aspekte des Prozesses sein. Die Verwendung von generativem Design in Fusion 360 macht dies viel einfacher. Für diejenigen unter Ihnen, die das generative Design noch nicht kennen (Sie verpassen wirklich etwas, folgen Sie diesem Link, um mehr zu erfahren!):Dazu gehört das Einrichten von Hindernissen und das Beibehalten der Geometrie, damit die Software das Teil für Sie entwerfen kann . Eine der Fertigungseinschränkungen, die Benutzer anwenden können, ermöglicht nur 3D-druckbare Ergebnisse. In diesem Fall hat dies das Design und die Herstellung meiner Vorrichtung im Vergleich zu herkömmlichen Techniken viel schneller gemacht. Wenn Sie dazu Bearbeitungsmaterial sehen möchten, folgen Sie diesem Link.

Generativ gestaltete Vorrichtung

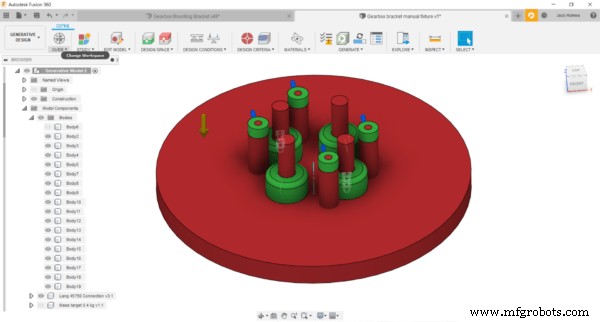

Zuerst habe ich das Design für meine Halterung erstellt, um mein Teil zu halten. Dafür habe ich den Generative Design-Arbeitsbereich verwendet. Ich richtete die Hindernisgeometrie ein, die Bereiche, in denen kein Material erzeugt werden würde, damit ich Schrauben von unten anbringen konnte, um das Teil an der Vorrichtung zu befestigen. Auf ähnliche Weise habe ich eine Hindernisgeometrie erstellt, sodass die Halterung selbst an einer Lang-Platte befestigt werden konnte. Dies bedeutete, dass die Vorrichtung genau auf der Maschine positioniert werden konnte, wobei nur eine Mutter angezogen werden musste. Für die Erhaltungsgeometrien, die Bereiche, in denen Material erstellt werden kann, setze ich diese als um die Löcher herum, wo die Vorrichtung am Teil befestigt werden würde. Dadurch sollte sichergestellt werden, dass diese Löcher mit genügend Material um sie herum erstellt wurden, um effektiv zu arbeiten. Dann habe ich die notwendigen Lasten angewendet, denen die Vorrichtung während des Bearbeitungsprozesses standhalten müsste (ich habe diese Werte aus einem früheren Autodesk-Projekt übernommen).

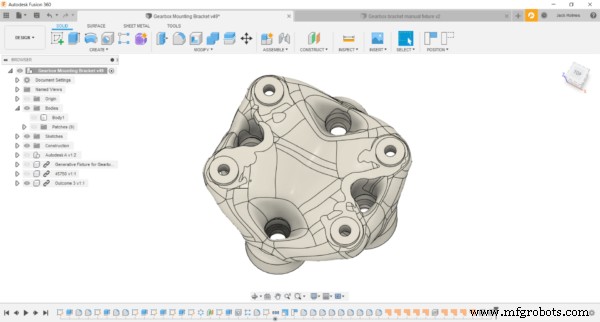

Generative Fixture-Ergebnisse

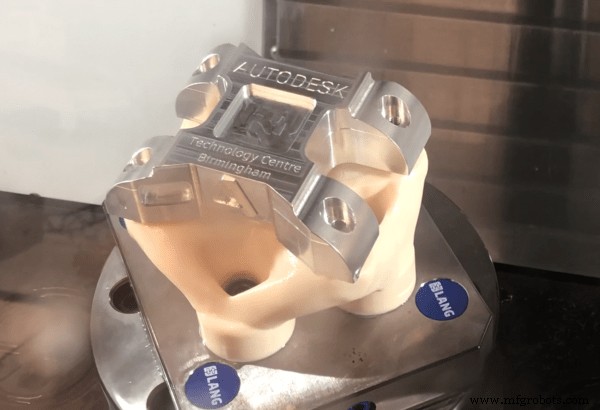

Generatives Design erzeugt mehrere Ergebnisse, die jeweils den angegebenen Belastungen standhalten können. Dies ermöglichte es mir, eine auszuwählen, die meinen Bedürfnissen am besten entsprach. Ich wollte meine Halterung für Rapid-Prototyping-Zwecke in 3D drucken. Daher habe ich mich für einen entschieden, der eine geringere Masse hat, damit er einfacher und billiger zu drucken ist. Ich konnte mir sicher sein, dass Fusion 360 mir ein Design geliefert hat, das zwar leichter ist, aber die Anforderungen erfüllt. Das Bild unten zeigt die Halterung, die ich gewählt habe. Ich habe es dann auf dem Stratasys Fortus 380mc im Birmingham Technology Centre gedruckt. Das Material, das ich gewählt habe, war ein ASA-Polymer (Acrylnitril-Styrol-Acrylat), wobei jede Schicht 0,33 mm hoch war. Die Gesamtdruckzeit betrug etwa 7 Stunden pro Vorrichtung. Überhaupt nicht schlecht, wenn man bedenkt, wie lange es normalerweise dauert, Vorrichtungen mit traditionellen Herstellungsmethoden herzustellen!

Einstellungen

Ein weiterer Vorteil der Verwendung einer generativ gestalteten Vorrichtung war, dass ich den größten Teil der Bearbeitung in einer Aufspannung erledigen konnte, obwohl ich mehrere 3+2-Operationen programmiert hatte. Allerdings musste ich noch Löcher auf einer Seite des Aluminiumblocks bohren, um ihn an der Halterung zu befestigen. Deshalb habe ich dafür einen Lang-Schraubstock verwendet. Mit diesem Werkzeug konnte ich das Material mit nur 3 mm Klemmung halten und es innerhalb einer Toleranz von 5 Mikrometern zurücklegen. Dies macht den Prozess äußerst zuverlässig und wiederholbar. Für das zweite Setup habe ich dann meine generativ konstruierte Vorrichtung verwendet und die restlichen Werkzeugwege nur mit dieser als Haltemechanismus ausgeführt.

Schruppen

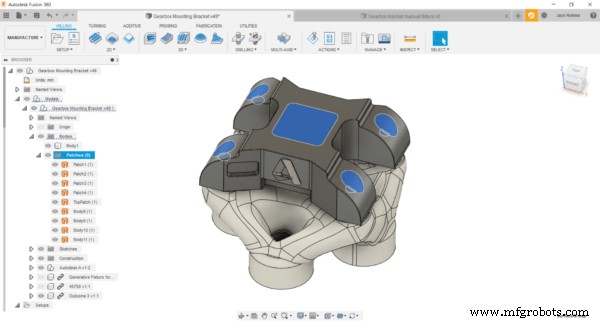

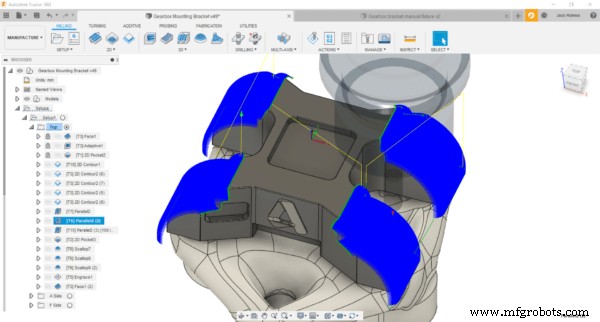

Ich habe die 3D Adaptive Clearing-Strategie verwendet, um das meiste Material zu entfernen. Dadurch konnte ich die volle Schnittlänge meines 12-mm-Schaftfräsers nutzen, während die Werkzeugbelastung und der Eingriffswinkel konstant blieben. Dies ist viel besser für die Standzeit des Werkzeugs und beseitigt das Material viel schneller als herkömmliches Schruppen. Ein weiterer erwähnenswerter Aspekt ist, dass ich Patches über bestimmten Bereichen des Modells erstellen musste, in die das Werkzeug während des Schruppvorgangs nicht eindringen sollte. Dies ist ein großer Vorteil der Verwendung eines integrierten CADCAM-Systems, da ich diese schnell hinzufügen konnte, um meine Programmierung zu vereinfachen. Sie können diese Patches im Bild unten sehen.

Fertigstellung

Ich habe mehrere Strategien verwendet, um diesen Teil fertigzustellen, da es viele verschiedene Funktionen gab. Einer der Hauptbereiche, der eine detaillierte Endbearbeitung erforderte, waren die „Füße“ des Teils. Für diese habe ich einen parallelen Werkzeugweg mit einer 8-mm-Kugelnase und 0,1-mm-Zustellung verwendet. Dies ergab eine hervorragende Oberflächengüte, ohne dass manuelles Polieren erforderlich war.

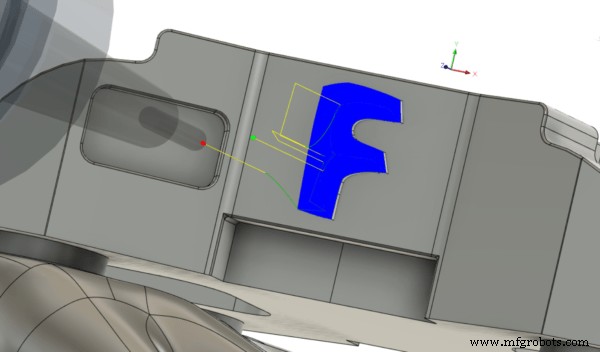

Für die A- und F-Symbole habe ich eine Jakobsmuschel mit einer 3-mm-Kugelnase verwendet. Obwohl sich diese an der Seite des Teils befanden, konnte ich sie einfach mit der Werkzeugausrichtung programmieren. Diese Option macht es sehr einfach, 3+2-Werkzeugwege in Fusion 360 zu erstellen. Ich musste nur das Kontrollkästchen Werkzeugausrichtung aktivieren, meine Z-Achse direkt aus dem CAD auswählen und fertig. Da wir einen Zapfen auf dem Haas VF2 haben, habe ich dieses Teil bearbeitet, die Durchführung dieser und anderer 3+2-Operationen war sehr einfach. Wenn Sie mehr über die Werkzeugausrichtung erfahren möchten, können Sie diesen Beitrag lesen.

Schlussfolgerung

Die Gesamtbearbeitungszeit für dieses Teil betrug etwa 2 Stunden, aber der gesamte Prozess, der viel länger gedauert hätte, wurde beschleunigt, indem eine generativ gestaltete Vorrichtung verwendet werden konnte, die schnell im eigenen Haus gedruckt werden konnte. Das in Fusion 360 integrierte CADCAM machte den gesamten Konstruktions- und Fertigungsablauf schnell und nahtlos, da ich in jeder Phase problemlos zwischen den Arbeitsbereichen „Generierung“, „Konstruktion“ und „Fertigung“ wechseln konnte. Wenn Sie es ausprobieren möchten, die Software aber noch nicht ausprobiert haben, können Sie unter diesem Link eine kostenlose Testversion herunterladen.

Industrietechnik

- So verwalten und speichern Sie Projektdaten mit Fusion 360

- Wie benutzt man eine Laserschneidmaschine?

- Wie verwende ich einen Kompressionsfräser mit Ihrer CNC-Fräsmaschine?

- Wie bearbeitet man Glas mit fast jedem CNC-Fräser?

- Wie unterstützt Fusion 360 Concurrent Engineering?

- Gaudio verwandelt In-Ear-Kopfhörerdesign mit Fusion 360

- 5-Achsen-Bearbeitung mit Fusion 360

- So verwenden Sie eine generativ gestaltete Vorrichtung zur maschinellen Bearbeitung mit Fusion 360

- Verwendung von Oberflächen zur Bearbeitung komplexer Geometrien

- Wie man die Bestandsverfolgung mit einer CMMS-Software optimiert