Die wichtigsten Gründe für den Einsatz von Vakuumguss für Rapid Prototyping

Zusammenfassung:Sollten Sie Vakuumguss für Ihre Prototyping-Anforderungen wählen? Hier finden Sie alles, was Sie über den Prozess wissen müssen.

In der Welt des Rapid Prototyping ist Vakuumguss eine wertvolle Technik, die andere Prozesse wie CNC-Bearbeitung und 3D-Druck ergänzen oder unabhängig davon eingesetzt werden kann, um die Produktentwicklung mit hochwertigen Prototypen voranzutreiben. Es gibt viele Gründe, es für Rapid-Prototyping-Anwendungen einzusetzen. Lesen Sie weiter, um herauszufinden, ob der Prozess für Sie geeignet ist.

Was ist Vakuumgießen?

Es ist wichtig, die grundlegende Funktionsweise des Vakuumgießens zu verstehen. Der Vakuumgussprozess besteht aus mehreren einfachen Schritten. Zunächst wird ein Urmodell hergestellt, meist mit einem hochauflösenden 3D-Druckverfahren wie Stereolithographie (SLA) oder selektivem Lasersintern (SLS). Beides 3D-Druck Methoden sowie CNC-Bearbeitung , sind in der Lage, Teile mit hochwertigen Oberflächen herzustellen, ein notwendiges Merkmal für ein Urmodell.

Anschließend wird das Meistermodell in Silikon gegossen, also in eine Wanne gelegt und mit flüssigem Silikon übergossen. Anschließend wird die Silikonform ausgehärtet, nach dem Aushärten entlang bestimmter Linien geschnitten und das Urmodell entnommen. Von dort wird die Silikonform mit einem Harz auf Polymerbasis nach Wahl des Kunden injiziert und anschließend ausgehärtet. Der Gießprozess findet unter Vakuum statt, wodurch sichergestellt wird, dass Luftblasen aus dem Gießharz entfernt werden, was zu dichten, hochpräzisen Teilen führt. Wenn das Harz fest ist, kann die Form entfernt und wiederverwendet werden, um mehr identische Kopien anzufertigen.

Vakuumguss ist heute ein häufig verwendetes Rapid-Prototyping-Verfahren für viele Anwendungen, einschließlich Vorserien-Prototyping, Vorserientests und -validierung sowie Kleinserienchargen für frühe Marktprodukte.

Sehen Sie sich dieses Video an, um den Prozess des Vakuumgießens kennenzulernen:

Hauptgründe für Vakuumguss :

1. Qualität

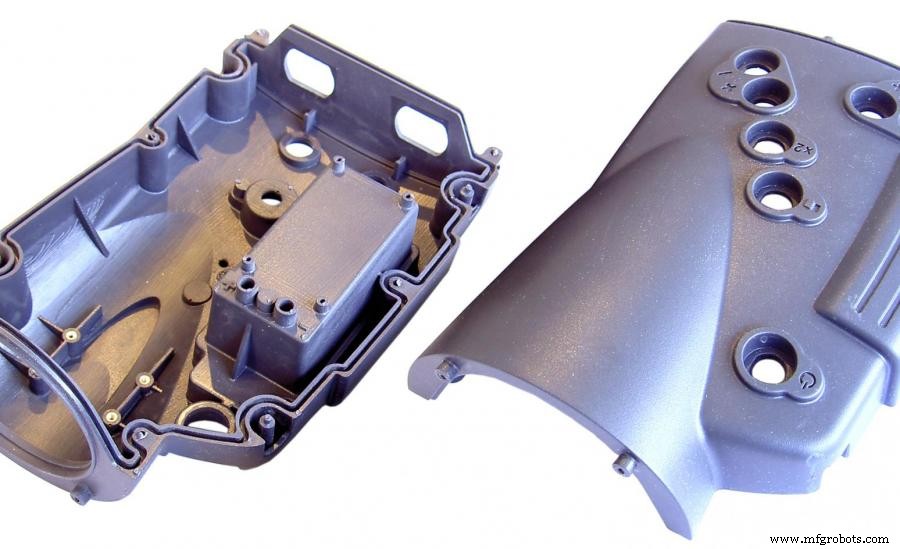

Der erste Grund, warum man den Vakuumguss für seine Prototyping-Anforderungen in Betracht ziehen sollte, ist die Qualität. Obwohl es sich in erster Linie um ein Prototyping-Verfahren handelt, ist das Vakuumgießen in der Lage, Teile in Produktionsqualität zu reproduzieren – ähnlich sogar Spritzgussteilen. Silikonformen können selbst die kleinsten Details eines Urmodells formen, wodurch sich Vakuumguss besonders für die Herstellung kleiner, hochdetaillierter Komponenten eignet. Es ist jedoch zu beachten, dass die Qualität vollständig von der Qualität des Meistermodells abhängt. Um die beste Qualität zu gewährleisten, stellen Sie sicher, dass das Urmodell (egal ob 3D-gedruckt oder CNC-bearbeitet) eine gute Oberflächenbeschaffenheit und hochauflösende Merkmale aufweist.

2. Materialauswahl

Vakuumguss ist eine großartige Rapid-Prototyping-Option, wenn Sie eine große Auswahl an Materialien benötigen. Während das Material des Meistermodells weniger wichtig ist und Silikon das Material der Wahl für die Form selbst ist, kann der endgültige Guss mit einer breiten Auswahl an Polymerharzen erfolgen, darunter steife Kunststoffe, flexible Elastomere, transparente Materialien und mehr. Insbesondere gibt es eine Auswahl an gießbaren und härtbaren Harzen, die häufig verwendeten Thermoplasten ähneln, wie z. B. ABS-ähnliche Polyurethane und PE/PP-ähnliche Polyurethane. Das bedeutet, dass Ihr vakuumgegossener Prototyp ähnliche ästhetische und mechanische Eigenschaften aufweisen kann wie endgültige, massenproduzierte Komponenten aus ABS oder Polyethylen (PE), um nur einige zu nennen.

3. Testen

Wie wir gesehen haben, ist es möglich, Prototypen herzustellen, die dem Endprodukt sehr ähnlich sind, da Vakuumguss Teile mit einem hohen Maß an Genauigkeit und aus einer Vielzahl von Materialien herstellen kann. Vakuumvergossene Prototypen eignen sich damit für Funktionsprüfungen und Validierungen sowie für die Passungsprüfung, wenn das betreffende Bauteil Teil einer größeren Baugruppe ist. Diese Fähigkeit ist vorteilhaft, da sie es Produktentwicklern ermöglicht, eine Qualitätssicherung in einem frühen Stadium durchzuführen, um festzustellen, ob ihr Produkt für bestimmte Anwendungen geeignet ist, bevor es in die endgültige Produktion geht. Vakuumguss ist somit ein vorteilhaftes Rapid-Prototyping-Verfahren für die Vorserienfertigung zur mechanischen und ästhetischen Validierung sowie für Zertifizierungen und Kundenversuche.

4. Zeit

Ein weiterer Grund, Vakuumguss für Ihre Kunststoff-Prototyping-Anforderungen zu wählen, ist die Zeit. Vakuumgießen kann Ihnen wertvolle Zeit sparen und den Produktentwicklungsprozess beschleunigen. Herkömmlichere Formverfahren wie Spritzguss , verlassen sich auf Werkzeuge aus Metallen wie Stahl. Diese sind zwar für die Massenproduktion geeignet, aber nicht ideal für das Prototyping, da ihre Herstellung Wochen dauern kann. Eine Silikonform hingegen kann in nur einem Tag hergestellt und Gussteile schnell hintereinander mit einer einzigen Form hergestellt werden. Unabhängig davon, ob Sie eine knappe Frist haben, um Interessengruppen ein Produktmodell zu präsentieren oder Produkttests durchzuführen, Vakuumguss ist eine praktikable Lösung, um schnell Prototypen in Produktionsqualität zu erhalten.

5. Kosten

Nicht zuletzt ist der Vakuumguss auch eine wirtschaftliche Möglichkeit, hochwertige Prototypen oder Kleinserien-Vorserienteile herzustellen.

Dafür gibt es einige Gründe:

Erstens ist das Vakuumgießen im Vergleich zur CNC-Bearbeitung oder zum Spritzgießen nicht energieintensiv, was zu geringeren Energieverbrauchskosten führt.

Zweitens hängen die Hauptkosten des Vakuumgusses nach der Herstellung des Meistermodells mit dem verwendeten Harzmaterial zusammen. Das Verfahren selbst ist kostengünstig, da die Silikonformen kostengünstig sind (deutlich weniger als Stahl- oder Aluminiumformen) und der Arbeitsaufwand zum Gießen von Teilen mit dieser Methode weniger komplex ist als beispielsweise die maschinelle Bearbeitung.

Schließlich profitiert das Vakuumgießen von Skaleneffekten, was bedeutet, dass die Kosten pro Teil sinken, je mehr Teile hergestellt werden, da mehrere Teile mit einer einzigen Form hergestellt werden können. Typischerweise ist es möglich, Kosteneinsparungen zu erzielen, indem mindestens 10 Exemplare hergestellt werden, obwohl es möglich ist, mehr als 25 Prototypen pro Form herzustellen, bevor die Qualität beeinträchtigt wird. (Die Anzahl erfolgreicher Kopien hängt von mehreren Faktoren ab, darunter dem Detaillierungsgrad und der Komplexität der Silikonform und der Art des zu gießenden Materials.)

Ist Vakuumguss die richtige Rapid-Prototyping-Lösung für Ihre Anforderungen?

Insgesamt hat das Vakuumgießen viele Vorteile für Rapid-Prototyping-Anwendungen, aber es ist am wertvollsten in Fällen, in denen eine Serie hochwertiger Prototypen erforderlich ist. Produktentwicklungsteams, die Prototypen vor der Markteinführung für Kundenversuche, Modelle für Marketingzwecke oder funktionale Prototypen herstellen möchten, können das Beste aus dem Vakuumguss herausholen. Aufgrund seiner hohen Produktionsqualität eignet sich das Verfahren auch für die Kleinserienfertigung von Endverbraucherkomponenten.

Wenn Sie immer noch nicht sicher sind, ob es die richtige Wahl für Ihre Rapid-Prototyping-Anforderungen ist, zögern Sie nicht, uns bei RapidDirect zu kontaktieren .

Industrietechnik

- Leitfaden zum Rapid Prototyping für die Produktentwicklung

- Schnelles PCB-Prototyping

- Anwendung der Rapid-Prototyping-Technologie im Feinguss

- Arten von Materialien zur Verwendung in den verschiedenen Verfahren des Vakuumgießens

- Rapid-Prototyping-Techniken für medizinische Geräte

- Rapid-Prototyping-Materialien:Finden Sie exotische Metalle für Komponenten

- Schneller Prototyp für Sandguss

- Sollten Sie CNC für Rapid Prototyping verwenden? Lernen Sie 4 Vorteile und 2 Nachteile kennen

- Gießsand für den industriellen Einsatz

- Die drei wichtigsten Gründe für die Verwendung eines Portalkrans