Industrie 4.0:Geschichte, Vorteile und Technologien

Aktualisiert am 25. Februar 2021

Ein Herstellerleitfaden zur vierten industriellen Revolution:

- Was ist Industrie 4.0?

- Warum Industrie 4.0 wichtig ist

- Was treibt den Schritt in Richtung Industrie 4.0 voran

- Die Evolution der Fertigung

- So implementieren Sie erfolgreich Industrie 4.0-Lösungen

- Vorteile von Industrie 4.0

- Herausforderungen von Industrie 4.0

- Industrie 4.0-Technologien

Was ist Industrie 4.0?

Industrie 4.0, auch als vierte industrielle Revolution oder 4IR bekannt, ist ein allumfassender Begriff, der sich auf die Art und Weise bezieht, wie sich Computer, Daten und Automatisierung weiterentwickeln und zusammenkommen, um sich zu verändern die Art und Weise, wie Arbeit abläuft, und insbesondere die Fertigung.

Aufbauend auf der dritten industriellen Revolution, die die Entwicklung des PCs und des Internets umfasste, bringt Industrie 4.0 die Technologie in die nächste Evolutionsstufe, indem die Grenzen zwischen der digitalen und der physischen Welt verwischt werden. Elemente wie Automatisierung, KI, IoT und mehr gewinnen immer mehr an Bedeutung. Während es bei den industriellen Revolutionen der Vergangenheit im Wesentlichen um den Fortschritt der Technologie ging, geht es bei Industrie 4.0 mehr um die Entwicklung der Technologie und ihre Auswirkungen auf das tägliche Leben.

Warum Industrie 4.0 wichtig ist

Während industrielle Veränderungen und technologischer Fortschritt in der Vergangenheit so charakterisiert wurden, dass sie sowohl Probleme verursachten als auch einige lösten, geht es bei Industrie 4.0 darum, das Bestehende zu nehmen und zu verbessern. Obwohl Technologien wie Large Scale Computing und Datenerfassung nicht neu sind, bedeutet die Anwendung der 4.0-Schicht des Cloud Computing, dass Daten, die zuvor in Silos aufbewahrt wurden, jetzt auf vielen Ebenen einer Organisation und auf der ganzen Welt gemeinsam genutzt werden können. P>

Indem man sich von der traditionellen Fertigung wegbewegt, kann Industrie 4.0 die Belastung durch so viele der Herausforderungen verringern, denen die Industrie derzeit gegenübersteht, einschließlich der Notwendigkeit, auf einem globalen Markt mit der damit einhergehenden Volatilität zu konkurrieren Produktionszyklen immer komplexerer Produkte, wodurch die Möglichkeit besteht, Daten zu überprüfen und zu analysieren, was zu wertvollen Erkenntnissen führt. Sich ändernde Trends sind nicht länger besorgniserregend, da Unternehmen in der Lage sind, Kurskorrekturen mit maximaler Flexibilität und minimalen Kosten vorzunehmen, und vorausschauende Wartung für mehr Effizienz und ein stärkeres Endergebnis sorgt.

Da es bei Industrie 4.0 nicht nur darum geht, die Technik voranzubringen, sondern sie tatsächlich weiterzuentwickeln, konzentrieren sich Wirtschaftsindikatoren eher auf Innovation als auf Kreation. Ein Unternehmen kann in einem viel schnelleren Zyklus als in der Vergangenheit innovativ sein und ein neues Geschäftsmodell entwickeln – von der ersten Idee bis zur Umsetzung.

Anstatt die Notwendigkeit menschlicher Interaktion zu eliminieren, wie es einige Aspekte früherer industrieller Revolutionen taten, setzt Industrie 4.0 auf technische Innovationen, um den Kunden an die erste Stelle zu setzen. Schnellere Markteinführung, On-Demand-Produktion und einfachere Anpassungsstufen sorgen für Kundenzufriedenheit auf einem ganz neuen Niveau. Sogar Menschen, die mit Maschinen arbeiten, die durch IoT oder Robotik und Automatisierung verbessert wurden, werden sich verbessert fühlen, da sich wiederholende einfache Aufgaben zugunsten der Arbeit an Problemlösungen oder Innovationen eliminiert werden.

Was treibt den Schritt in Richtung Industrie 4.0 voran?

Es gibt einige Anforderungen, die Hersteller dazu bewegen, Industrie 4.0 anzunehmen.

Der erste und wertvollste ist der Kunde. Ihre Wünsche und Bedürfnisse ändern sich ständig, ebenso wie ihre Nachfrage nach Produkten, die früher, billiger und immer noch weniger Ressourcen verbrauchen als in der Vergangenheit. Darüber hinaus ist kundenspezifische Anpassung der Name des Spiels, das in früheren technologischen Entwicklungen kostspielig und ineffizient war, aber mit Industrie 4.0 zur Norm werden kann. Der 3D-Druck zum Beispiel kann eine kurzfristige, schnelle Produktion eines stark kundenspezifischen Artikels zu geringfügig höheren Kosten als eine vollständige Produktion ermöglichen.

Als nächstes kommen die Daten selbst:Die Fähigkeit, die Mengen historischer Daten, die Hersteller ständig produzieren, zu erfassen und zu analysieren, ist nutzbare Intelligenz, um Bedarfs-, Produktions- und Wartungsplanung zu ermöglichen. Die Steigerung von Effizienz und Produktivität bei gleichzeitiger Gewährleistung einer hohen Endproduktqualität ist gut für die Gesundheit eines Herstellers.

Schließlich bedeutet die Fähigkeit, Cloud Computing und Konnektivität zu nutzen, dass die Beschränkungen des globalen Marktes praktisch gleich Null sind. Entfernungen und unterschiedliche Zeitzonen sind kein Problem mehr, wenn Mitarbeiter auf allen Ebenen auf die Daten zugreifen können, die sie benötigen, von der Beschaffung der Lieferkette über die Produktion bis hin zum Versand, in Echtzeit und auf eine Weise angezeigt, die für jeden Benutzer relevant ist.

Die Evolution der Fertigung:Eine schnelle Geschichte der industriellen Revolutionen

Die Fertigung hat sich seit ihren bescheidenen Anfängen erheblich verändert. Es gab vier große technologische Fortschritte, die mit jeder der vier industriellen Revolutionen übereinstimmen

Die erste industrielle Revolution

Zu diesem Zeitpunkt wandte sich die Fertigung den Werkzeugen und Maschinen zu. Zu den beliebten Technologien dieser Ära – die vom späten 17. bis zum frühen 18. Jahrhundert stattfand – gehörten der elektrische Webstuhl, die Karde, das Spinnen von Maultieren und Spinnen von Jenny. Wasser wurde verwendet, um Geräte wie den elektrischen Webstuhl anzutreiben, und dieser Trend setzte sich zu seinem leistungsstarken Gegenstück, Dampf, fort. Dampfmaschinen wurden in dieser Zeit für eine Vielzahl von Anwendungsfällen populär. Dies steht im Gegensatz zu der manuellen menschlichen Arbeit und Tierarbeit, die vor dieser Revolution eingesetzt wurde.

Die zweite industrielle Revolution

Vom späten 19. bis zum frühen 20. Jahrhundert markierte die Zweite Industrielle Revolution eine Zeit des schnellen technologischen Fortschritts, die zu einer zunehmenden Industrialisierung und Standardisierung führte, da austauschbare Teile benötigt wurden, um dieses Wachstum zu unterstützen. Zu diesem Zeitpunkt entstand die Produktionslinie, wie wir sie kennen. Zu den beliebten Technologien und großen Fortschritten gehörten elektrische Energie, Telefone, Stahl und das erste moderne Schiff.

Die dritte industrielle Revolution

Die dritte industrielle Revolution wird dank der schnellen Einführung digitaler Elektronik manchmal auch als digitale Revolution bezeichnet. Mikroprozessoren, PCs, Mobiltelefone und das Internet waren alle wichtige Technologien während der dritten industriellen Revolution, die in der zweiten Hälfte des 20. Jahrhunderts stattfand. Dies markierte den Beginn des Informationszeitalters.

Die vierte industrielle Revolution

Automatisierung ist das große Unterscheidungsmerkmal in der Vierten Industriellen Revolution (Industrie 4.0). Maschine-zu-Maschine-Kommunikation und IoT-Technologie haben zu intelligenten Fabriken, intelligenten Sensoren, vorausschauender Wartung unter Verwendung von Maschinendaten und maschinellem Lernen sowie additiver Fertigung geführt, die alle aus der vierten industriellen Revolution stammen. Dieser Zeitraum entfernt gegebenenfalls Menschen aus der Schleife. Viele Experten betrachten dies als unseren aktuellen Platz in der Geschichte.

Die fünfte industrielle Revolution

Einige Experten glauben, dass wir uns jetzt auf der anderen Seite von Industrie 4.0 befinden und stattdessen an der Schwelle zur fünften industriellen Revolution (Industrie 5.0) stehen. Während Meinungsverschiedenheiten bestehen bleiben, misst 5IR der menschlichen Intelligenz große Bedeutung bei. Während dieser industriellen Revolution müssen Menschen und Maschinen letztendlich zusammenarbeiten, um Fortschritt zu erzielen. Ein Beispiel dafür, was als aufstrebende 5IR-Technologie angesehen werden könnte, sind Elon Musks Neuralink oder die Operator Dashboards von MachineMetrics, die für eine bessere und genauere ML-Analyse den menschlichen Kontext mit Maschinendaten überlagern.

Wie man Industrie 4.0-Lösungen erfolgreich umsetzt

Es gibt drei wichtige Möglichkeiten, um sicherzustellen, dass die Implementierung von Industrie 4.0 – und insbesondere der IoT-Integration in der Fabrikhalle – in Ihrer Fertigungsumgebung ohne allzu große Probleme abläuft Schwierigkeitsgrad:

- Stellen Sie sicher, dass Sie nicht an der 20/60/20-Regel des Änderungsmanagements hängen bleiben. Hier sind 20 % Ihrer Belegschaft von Ihren Plänen überzeugt, 60 % machen mit, sind aber skeptisch und 20 % sind nicht begeistert. Auch wenn eine 100-prozentige Akzeptanz in einem Änderungsmanagementplan selbst im besten Fall nicht wahrscheinlich ist, können die letzten 20 % bei der Integration des industriellen IoT schwer zu ignorieren sein. Eine Möglichkeit, die 60 % zu verbessern, besteht darin, diejenigen anzuerkennen, die Veränderungen ablehnen, und zu sehen, ob Sie den Gründen auf den Grund gehen und eine Diskussion über dieses Gesamtbild beginnen können. Die Einbeziehung von Personen kann dazu beitragen, ihnen das Gefühl zu geben, dass sie an den Veränderungen beteiligt sind. Darüber hinaus ist die Investition in Training der beste Weg, um Beschwerden längerfristig auszugleichen. Wenn die Leute das WARUM und das WIE verstehen, werden sie gerne mitfahren.

- Wechseln Sie zu proaktiver Wartung. Vor Industrie 4.0 und dem Mangel an Maschinenkonnektivität, Big Data und Cloud-basierten Analysen war die Wartung standardmäßig reaktiv. Dank historischer Muster gab es eine gewisse Möglichkeit, die Wartung zu planen, aber insgesamt bestand der Standardstil darin, auf einen Fehler zu warten, bevor ein Problem behoben wurde. Mit einer soliden Datenanalyse können Hersteller Industrie 4.0 nutzen, um nicht nur Muster und Trends vorherzusagen, um Wartungs- und Produktionszeiten effizient zu planen, sondern können auch ein Stadium der autonomen Erkennung, Selbstkorrektur oder Reparatur durch Maschinen erreichen.

- Teilen Sie Ihre Daten, aber schützen Sie sie auch. Einer der großen Vorteile von Industrie 4.0 ist die Möglichkeit, Daten in Echtzeit zu teilen, sogar mit Drittanbietern. Wenn sie sehen können, wie Ihre Nachfrage aussieht, können sie besser prognostizieren, wie Sie angemessen versorgt werden. Mit dieser Freigabe geht die Notwendigkeit einher, sicherzustellen, dass Ihre Daten sicher sind. Cybersicherheit ist eine tragende Säule der Industrie 4.0 mit Cloud-basierter Datenspeicherung, -verwaltung und drahtloser Konnektivität. Wenn Sie diese Einrichtung von Anfang an vornehmen, stellen Sie sicher, dass Sie kein nachgelagertes Problem haben, das eine nachgerüstete Lösung erfordert.

Vorteile von Industrie 4.0

Verbesserte Effizienz und Produktivität

Wenn Sie den Menschen aus der Schleife herausnehmen, beseitigen Sie auch menschliche Ineffizienzen und Ungenauigkeiten. Durch eine bessere, auf Zahlen basierende Ressourcenzuweisung werden weniger Ressourcen benötigt, um ein optimales Produktivitätsniveau aufrechtzuerhalten. Ausfallzeiten werden seltener, wenn Daten und maschinelles Lernen für vorausschauende und vorgeschriebene Wartung zusammenkommen, um Maschinen in Topform zu halten, ohne Lagerfläche für ein Überangebot an unnötigen Ersatzteilen zu opfern oder sich auf regelmäßig geplante Ausfallzeiten einzulassen.

Verbesserte Agilität

Wenn Entscheidungen auf Zahlen basieren, die auch beliebig geändert werden können, um alternative Szenarien anzuzeigen, profitieren Hersteller von einer massiven Steigerung der Agilität. Mit Zahlen, die Entscheidungen stützen, ist es möglich, bei sich bietenden Gelegenheiten schnell umzuschwenken und sogar Gelegenheiten für einmalige Produktionsläufe zu eröffnen, wenn die Lieferungen für die prognostizierte Nachfrage bereits gedeckt sind.

Mehr Geld

Dies kommt von einer Vielzahl von Faktoren. Erhöhte Effizienz und Produktivität bedeuten maximierte Leistungen. Sensordaten, die für die vorausschauende Wartung verwendet werden, reduzieren Ausfallzeiten und Ausschuss. Eine bessere Ressourcenplanung bedeutet weniger Overhead für Materialausgaben im Voraus, Lagerflächen (die auch mithilfe von ML optimiert werden können) und insgesamt niedrigere Betriebskosten mit erhöhtem Umsatzpotenzial.

Herausforderungen der Industrie 4.0

Verschiedene, überwältigende Datenpools

Hersteller werden oft mit mehr Daten überschwemmt, als sie vernünftigerweise nutzen können. Die Nützlichkeit dieser Daten wird durch einen Mangel an internen Talenten (oder externen Diensten) verringert, die verstehen, wie man die Daten – die richtigen Daten – bereinigt und organisiert, um geschäftliche Fragen zu beantworten. Viele Hersteller sind in die Industrie 4.0 eingestiegen und haben erwartet, dass Datenlösungen Plug-and-Play-fähig sind und harmonisch zusammenarbeiten. Besonders Early Adopters waren oft traurig, wenn sie herausfanden, dass ihre Daten in einer Reihe verschiedener Formate vorlagen, die nicht zusammen funktionierten, und es gab keine Ein-Klick-Schaltfläche, die alle Daten abrufen konnte, um jede Frage zu beantworten, die sie in diesem Moment hatten. Datennormalisierungs-Engines und Low-Code-ML-Umgebungen lösen jetzt einige dieser Probleme und machen Citizen Data Science zu einem Segen für Unternehmen, die sie verwenden und zulassen, aber viele Hersteller haben immer noch Data Warehouses voller Informationen, ohne dass sie verwendet werden können.

Knappheit an Talenten

Obwohl es viele talentierte Menschen auf der Welt gibt, sind bestimmte Arten von Talenten heute gefragter denn je, und das Angebot scheint mit der Nachfrage nicht Schritt halten zu können. Interne Datenwissenschaftler waren in den letzten zehn Jahren ein Luxus, und selbst Unternehmen, die einen eingestellt haben, stellen oft fest, dass sie ein Engpass sind, weil sie stark überlastet sind. Datenwissenschaftler hatten in letzter Zeit aufgrund der extremen Diskrepanz zwischen Angebot und Nachfrage weitgehend die Möglichkeit, ihren Preis zu nennen. Datenanalysten sowie Low-Code-ML-Umgebungen haben den Prozess der Bereitstellung neuer Algorithmen viel schneller und einfacher gemacht, aber es herrscht weiterhin ein Mangel an Experten auf dem Gebiet der Datenwissenschaft.

Unternehmenskultur zurückschlagen

Große digitale Transformationen können für Mitarbeiter stressig sein. Das Fehlen von Change-Management-Verfahren hat viele Unternehmen ins Chaos gestürzt und viele Mitarbeiter befürchten lassen, dass sie ihren Arbeitsplatz an KI oder einen Roboter verlieren (obwohl dies nicht mit den Aussichten von Industrie 5.0 übereinstimmt). Das Aufbrechen von Silos und die Forderung nach abteilungsübergreifender Zusammenarbeit kann zu Spannungen führen, wo früher Wettbewerb herrschte. Damit die Vorteile von Industrie 4.0 voll zur Geltung kommen, muss sich die Unternehmenskultur zu einem offenen, innovativen und kollaborativen Ort entwickeln, und schnelles, datenbasiertes Handeln anstelle langer Überlegungen setzt sich im modernen Geschäftsumfeld letztendlich durch.

Industrie 4.0-Technologien

Welche Lösungen und Technologien kommen als Teil der Industrie 4.0-Innovationen? Wir haben einen vollständigen Artikel über 4IR-Technologien, aber hier ist eine kurze Zusammenfassung der Top 10:

Große Daten und Analysen

Dies ist die riesige Datenmenge, die mithilfe von Sensoren, Tracking-Pixeln, Umfragen und anderen Datenströmen gesammelt wird, wo diese Daten gespeichert werden, und die Mittel, mit denen sie analysiert werden, z. B. mithilfe von Edge-Computing und maschinellem Lernen.

Autonome Roboter

Dies sind Roboter, die selbstständig und ohne menschliches Zutun arbeiten. Mithilfe von ML können diese Roboter spontan Entscheidungen treffen und Korrekturen vornehmen, um die Aufgaben auszuführen, für die sie programmiert sind.

Simulation/Digitaler Zwilling

Dies ist eine digitale Version eines Systems, z. B. der Produktionshalle einer Fabrik. Durch den Einsatz von Sensoren an Produktionsanlagen und ähnlichen digitalen Geräten können Unternehmen einen virtuellen „Zwilling“ eines Systems sehen, den sie dann für Analysen, Tests usw. verwenden können.

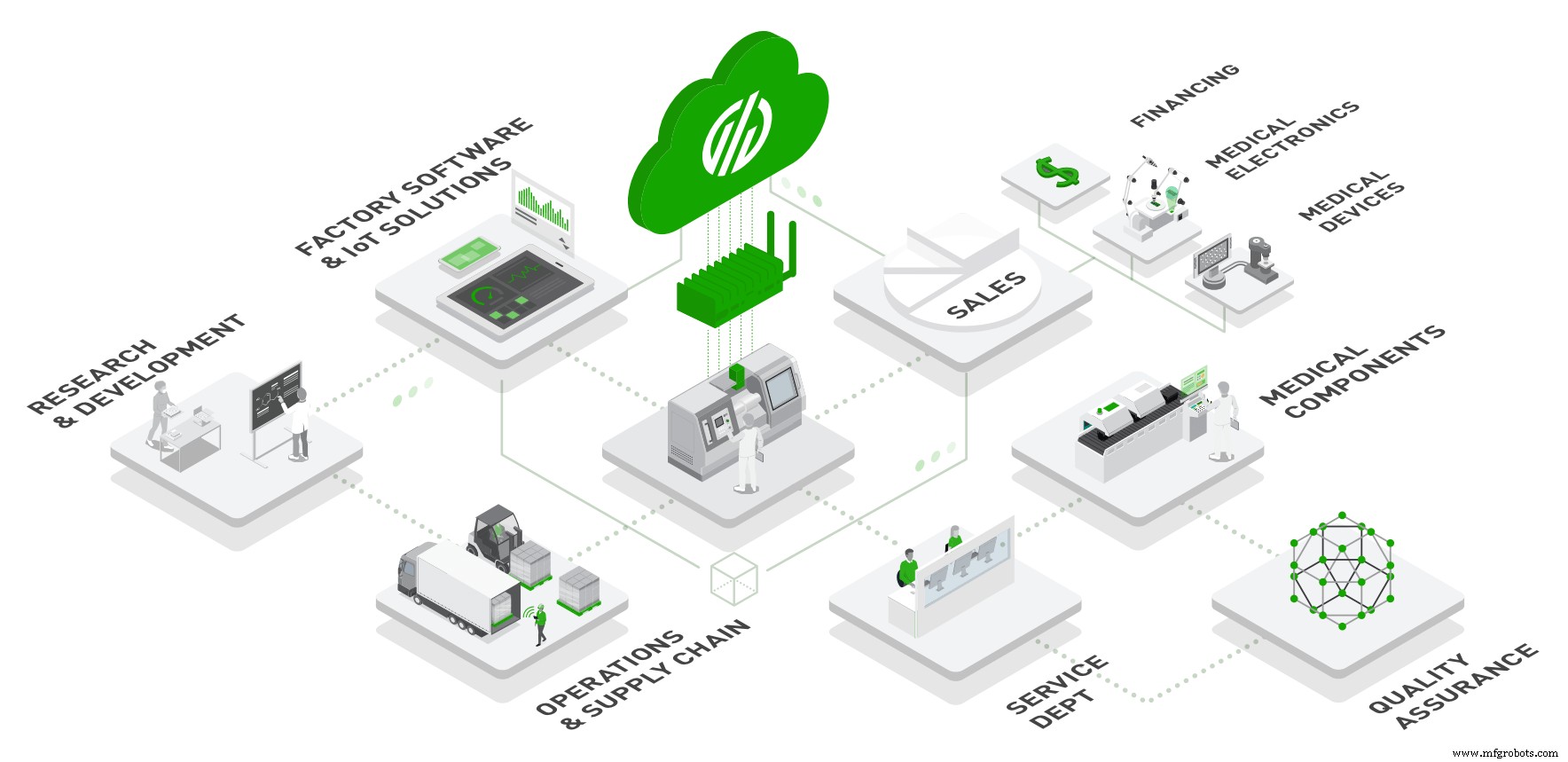

Horizontale und vertikale Systeme

Dies bezieht sich auf die Vernetzung jedes Aspekts eines Systems, sowohl horizontal als auch vertikal, wie z. B. die Zusammenarbeit von Abteilungen über Einrichtungen hinweg sowie die gemeinsame Nutzung von Maschinendaten und die Interaktion zwischen verschiedenen Führungsebenen.

Industrielles IoT (IIoT)

Dies ist jedes IoT-Gerät, das in einer industriellen Umgebung verwendet wird, z. B. eine intelligente HLK-Steuerung oder ein Sensor für eine Fertigungsmaschine. Die MachineMetrics IIoT-Plattform verwandelt Ihre Fertigungsdaten von Erkenntnissen in Maßnahmen mit leistungsstarken Apps, die Maschinenausfallzeiten reduzieren, Ihren Durchsatz steigern und die Rentabilität Ihrer Fertigungsanlagen maximieren.

Cybersicherheitstechnologie

Cybersicherheit ist in IR4 von entscheidender Bedeutung, da der Zustrom von Maschinen eine erhöhte Anzahl von Sicherheitslücken bedeutet, die geschützt werden müssen.

Die Wolke

Dies ist ein extern zugänglicher Informationsspeicher, der normalerweise über das Internet erreicht wird. Es erfordert keine lokale Hardware und kann von Herstellern genutzt werden, um bei Bedarf auf Computerressourcen zuzugreifen, ohne diese Ressourcen aktiv verwalten zu müssen.

Additive Fertigung

Dies ist eine Fertigung, die nichts durch Schneiden, Schleifen usw. wegnimmt, sondern stattdessen Material hinzufügt, um ein Objekt zu schaffen. 3D-Druck ist das prominenteste Beispiel.

Künstliche Intelligenz

KI bezieht sich auf Maschinen, die in der Lage sind, selbstständig zu lernen und Schlussfolgerungen zu ziehen, basierend auf der Bildung von Verbindungen unter Verwendung von Trainingsdaten und kontinuierlichen Vorhersagemöglichkeiten.

Erweiterte Realität

AR bezieht sich auf die Überlagerung von Informationen über die physische Welt. Bemerkenswerte Beispiele sind Snapchat-Filter und Pokémon Go, aber auch in der Geschäftswelt gibt es viele Anwendungsfälle, insbesondere in Bezug auf Schulung und Wartung.

Industrietechnik

- Die Synergie von mobilem IoT und Bluetooth LE

- Digitalisierung und Lebensmittel- und Getränkeindustrie

- Fähigkeiten und Vorteile von Roboterinspektionstechnologien und -systemen

- Die Grundlagen und Vorteile der zustandsorientierten Instandhaltung

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Vorteile des Einsatzes intelligenter Gasüberwachungslösungen in der Öl- und Gasindustrie

- Die Geschichte und Zukunft der Aluminiumextrusion

- Die Auswirkungen von Globalisierung und Industrialisierung

- Digitale Transformation und IoT in der Automobilindustrie

- Welche Vorteile bietet papierloses Arbeiten in der Branche?