4 Rapid-Prototyping-Methoden für indirekte Fertigungsformen

Verwenden Sie Rapid Prototyping um Urformen herzustellen und weiche Materialien wie Wachs, Silikonkautschuk, Epoxidharz und Polyurethan zu gießen, um weiche Formen zu bilden. Beispielsweise ist eine Mischung aus Metall und Epoxid bei Raumtemperatur kolloidal und kann bei Raumtemperatur gegossen und ausgehärtet werden, wodurch sie sich ideal zum Replizieren von Formen eignet.

Die Spritzgussform aus diesem Kunststoff hat eine Lebensdauer von 50 bis 5000 Stück. Bei der Verwendung von bei Raumtemperatur aushärtendem Silikonkautschuk zur Herstellung von Spritzgussformen beträgt die Lebensdauer im Allgemeinen nur 10 bis 25 Stück. Wenn die Form aus vulkanisiertem Silikonkautschuk zum Gießen mit niedrigem Schmelzpunkt verwendet wird, beträgt die Lebensdauer der Form im Allgemeinen 200 bis 500 Stück.

In der modernen industriellen Fertigung lassen sich gängige Rapid-Prototyping-Methoden grob in 4 Typen einteilen:

- Silikonformen

- Harzartige Verbundformen

- Lichtbogenspritzformen

- Chemisch gebundene Stahlpulverguss-Hohlformen

Durch die Verwendung von Rapid Prototyping zur Herstellung von Urformen oder weichen Formen in Kombination mit Feinguss, keramischem Präzisionsguss, Elektroformung, Kaltspritzen und anderen traditionellen Verfahren können komplexe Formen hergestellt werden, bei denen Kunststoffteile oder Metallteile in Chargen hergestellt werden. Harte Formen sind in der Regel besser bearbeitbar, können für höhere Präzision lokal bearbeitet und mit Einsätzen, Kühlteilen und Ausbrennern eingebettet werden.

1. Silikonform

Die Silikonform basiert auf dem Prototyp des Modells. Es wird mit vulkanisiertem Silikonkautschuk gegossen, um die Silikonkautschukform direkt herzustellen. Das Gießen kann abgeschlossen werden, da der Silikonkautschuk einen umgekehrten Entformungswinkel und Teile mit tiefen Rillen aufweist. Direkt herausnehmen, was im Vergleich zu anderen Formen einzigartig ist.

Der Produktionsprozess der Silikonform ist:

- Erstellen Sie einen Prototyp, behandeln Sie die Oberfläche des Prototyps, um ihm eine gute Oberflächenrauhigkeit zu verleihen →

- Prototyp mit Formbasis fixieren, Trennmittel auf die Oberfläche des Prototyps auftragen →

- Silikonkautschuk auflegen und im Vakuum mischen. Entfernen Sie die Luftblasen im Gerät, gießen Sie die Silikonkautschukmischung hinein und holen Sie sich die Silikonkautschukform →

- Silikonkautschuk-Vulkanisation →

- Silikonkautschuk wird entlang der Trennfläche geschnitten, und der Prototyp wird herausgenommen, um den Silikonkautschuk zu erhalten. Wenn die Form Mängel aufweist, kann sie mit neu formuliertem Silikonkautschuk repariert werden.

2. Harzverbundform

Dieses Verfahren ist ein Formverfahren, bei dem flüssiges Epoxidharz und organische oder anorganische Materialien als Matrixmaterialien zusammengesetzt werden und die Form basierend auf dem Prototyp gegossen wird.

- Der Prozess ist die Herstellung von Prototypen und die Oberflächenbehandlung →

- Konstruktion und Fertigung des Formrahmens →

- Auswahl und Gestaltung der Trennfläche →

- Formtrennmittel (inkl. Trennfläche) auf die Prototypenoberfläche pinseln →

- Bürsten Sie Gelcoat-Harz (der Zweck besteht darin, zu verhindern, dass die Oberfläche der Form gerieben wird). , Kollision, atmosphärische Alterung, mittlere Korrosion usw., wodurch die Form im tatsächlichen Gebrauch sicher und zuverlässig wird) →

- Gießen der konkaven Form →

- Wenn die konkave Form hergestellt wird, wird sie umgedreht, und das Formtrennmittel und das Gelcoat-Harz →

- Getrennte Formen und Gussformen bei Raumtemperatur, im Allgemeinen 1 bis 2 Tage, um sich zu verfestigen und zu formen, d. h. Formtrennung, Entfernung des Prototyps und Formreparatur.

Für Metallharze mit hoher Wärmebeständigkeit und hoher Verschleißfestigkeit können bei Raumtemperatur gehärtete Epoxidharze die Anforderungen oft nicht erfüllen, so dass zuerst bei hoher Temperatur gehärtete Epoxidharze verwendet werden müssen. Dies führt zwangsläufig zu Problemen bei Prototypen aus lichtempfindlichem Harz. Da es bei 70~80°C weich wird, ist für diesen Zweck ein Übergangskern erforderlich.

Epoxidharz, Gips, Silikonkautschuk, Polyurethan usw. werden üblicherweise für Übergangsformkerne verwendet, und Formkerne aus Gips und Silikonkautschuk sind häufiger. Diese Technologie zur Herstellung von Epoxidharzformen zeichnet sich durch einen einfachen Prozess, eine hohe Leitfähigkeit der Form, eine hohe Festigkeit und keine Profilbearbeitung aus. Es eignet sich für Kunststoff-Refraktionsformen, Folienziehformen, Blisterfolien und Polyurethanschaum-Formformen.

3. Lichtbogenspritzform

Strahlmittel für das Lichtbogenspritzen nehmen auch den Prototyp als Prototyp. Das geschmolzene Metall wird vollständig zerstäubt und mit einer bestimmten Geschwindigkeit auf die Oberfläche des Prototyps gesprüht, um die Oberfläche des Formhohlraums zu bilden. Die Rückseite wird mit Verbundmaterialien gefüllt, und es wird Epoxidharz oder mit Aluminium gefülltes Silikon verwendet. Die Gummistütze trennt die Schale vom Prototyp, um eine präzise Form zu erhalten, und fügt zusammen mit der Form ein Angusssystem, ein Kühlsystem usw. hinzu, um eine Spritzgussform zu bilden.

Ein einfacher Prozess und kurze Zyklen zeichnen ihn aus; Hohlraum- und Oberflächenfeinmuster werden gleichzeitig gebildet; es spart teure und zeitaufwändige Prozesse wie das Zeichnen in der traditionellen Formbearbeitung und die Wärmebehandlung der CNC-Bearbeitung, und es ist keine Bearbeitung erforderlich; hohe Maßgenauigkeit der Form, der Zyklus wird verkürzt und die Kosten werden gespart.

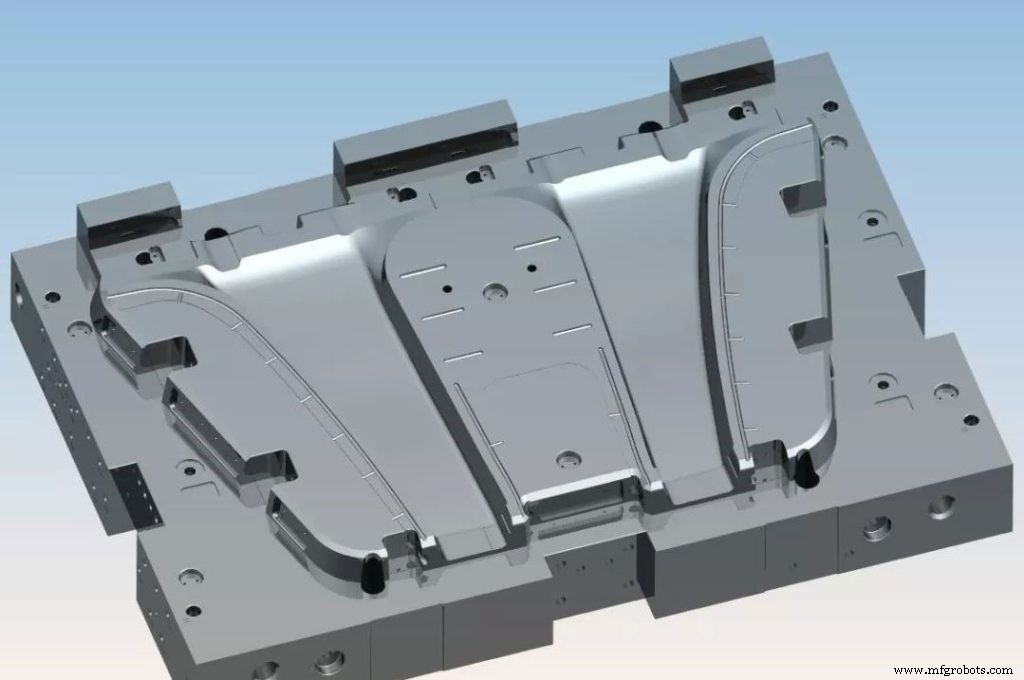

4. Chemisch gebundene Stahlpulverguss-Hohlform

Der Prozess ist wie folgt:

- Verwenden Sie ein Rapid-Prototyping-System, um eine Urform aus Papier herzustellen →

- Gießen Sie weiche Materialien wie Silikonkautschuk, Epoxidharz und Polyurethan, um eine weiche Form zu bilden →

- Von der Urform trennen →

- Kavität eines chemisch gebundenen Stahlpulvers in die weiche Form gießen, Binder in der Kavität im Ofen abbrennen, Stahlpulver einfüllen →

- Kupfer in den Hohlraum einsickern →

- Polieren Sie die Oberfläche der Kavität →

- Fügen Sie das Gießsystem und das Kühlsystem usw. hinzu →

- Spritzguss für die Massenproduktion.

Großartige Rapid-Prototyping-Prozesse kommen von einem großen Rapid-Prototyping-Hersteller

Die aktuellen CNC-Bearbeitungsdienstleister können Rapid-Prototyping-Services anbieten. Aber es gibt einen großen Unterschied in ihrer Produktionskapazität. Nicht jedes Unternehmen kann die Herstellung hochwertiger Schleifmittel abschließen. Die Wahl eines guten Rapid-Prototyping-Herstellers ist also eine Frage der sorgfältigen Überlegung. Großartiges Rapid Prototyping kommt von großartigen Rapid-Prototyping-Herstellern.

JTR ist ein jahrzehntelanger Rapid-Prototyping-Hersteller, und seine Fertigungskapazitäten stehen außer Frage. Der Verarbeitungszyklus ist kurz, das technische Niveau hoch und die Präzision hoch, sodass die Kunden dies begrüßen. Wenn Sie Prototyping-Services wie diesen benötigen, um Ihre Arbeit zu erledigen, zögern Sie nicht, sich mit uns in Verbindung zu setzen.

Industrietechnik

- Die Top 4 Herstellungsprozesse für O-Ringe

- Ein Crashkurs zum Thema Rapid Prototyping in der Fertigung

- Erstellung eines Geschäftsszenarios für ein Ausführungssystem für die additive Fertigung im Rapid Prototyping

- Leitfaden zum Rapid Prototyping für die Produktentwicklung

- Design für die Herstellung von Leiterplatten

- Leiterplattenfertigung für 5G

- Schnelles PCB-Prototyping

- Die Vorteile von Rapid Prototyping und 3D-Druck in der Fertigung

- Rapid-Prototyping-Techniken für medizinische Geräte

- Rapid-Prototyping-Materialien:Finden Sie exotische Metalle für Komponenten