Schlüsselelemente, die die Leiterplattenfertigung beeinflussen

Als unverzichtbarer Bestandteil elektronischer Produkte spielen Leiterplatten (PCBs) eine Schlüsselrolle bei der Implementierung der Funktionalität elektronischer Produkte, was zu der herausragenden Bedeutung des PCB-Designs führt, da die Leistung des PCB-Designs direkt die Funktion und die Kosten elektronischer Produkte bestimmt. Exzellentes PCB-Design ist in der Lage, Elektronikprodukte weit weg von vielen Problemen herzustellen, um sicherzustellen, dass Produkte reibungslos hergestellt werden und alle Anforderungen der praktischen Anwendung erfüllen können.

Unter all den Elementen, die zum PCB-Design beitragen, ist Design for Manufacture (DFM) definitiv ein wesentliches Element, da es das PCB-Design und die PCB-Fertigung verbindet, so dass Probleme frühzeitig aufgedeckt und rechtzeitig während des gesamten Lebenszyklus elektronischer Produkte gelöst werden. Es war ein Mythos, dass die Komplexität des PCB-Designs erhöht wird, wenn die Herstellbarkeit elektronischer Produkte während der PCB-Designphase berücksichtigt wird. Wenn es um den Lebenszyklus des elektronischen Produktdesigns geht, kann DFM elektronische Produkte nicht nur reibungslos in die automatische Fertigung einbeziehen, wobei Arbeitskosten während des Fertigungsprozesses eingespart werden, sondern auch die Fertigungsproduktion effektiv verkürzen, um die rechtzeitige Fertigstellung der endgültigen elektronischen Produkte zu gewährleisten.

Herstellbarkeit von Leiterplatten

Design for Manufacturing ist ein Schlüsselelement, das zu hocheffizienter Fertigung, hoher Qualität und niedrigen Kosten führt, jetzt wo Herstellbarkeit und PCB-Design kombiniert werden. Die Studie zur Herstellbarkeit von Leiterplatten umfasst ein breites Spektrum, das in die Leiterplattenherstellung und die Leiterplattenmontage im Allgemeinen eingeteilt werden kann.

• Leiterplattenherstellung

Bei der Leiterplattenfertigung sind folgende Aspekte zu berücksichtigen:Leiterplattengröße, Leiterplattenform, technische Schiene und Passermarke. Wenn diese Aspekte während der PCB-Designphase nicht vollständig berücksichtigt werden, können gefertigte PCB-Platinen möglicherweise nicht vom automatischen Chipmounter angenommen werden, es sei denn, es werden zusätzliche Verarbeitungsmaßnahmen durchgeführt. Noch schlimmer ist, dass einige Platinen nicht in die automatische Fertigung mit manuellem Löten einbezogen werden können. Infolgedessen verlängert sich die Herstellungszeit und die Arbeitskosten steigen ebenfalls.

a. PCB-Größe

Jede Chipmontagevorrichtung hat ihre eigene erforderliche PCB-Größe, die sich voneinander in Übereinstimmung mit den Parametern jeder Montagevorrichtung unterscheidet. Beispielsweise beträgt die vom Chipmontierer in PCBCart akzeptierte maximale PCB-Größe 500 mm x 450 mm, während die minimale PCB-Größe 30 mm x 30 mm beträgt. Das bedeutet nicht, dass wir keine Leiterplattenbestückung mit weniger als 30 mm x 30 mm verarbeiten können, und wenn eine kleinere Größe erforderlich ist, können Sie sich auf Panels verlassen. Chipbestücker akzeptieren niemals Leiterplatten, die entweder zu groß oder zu klein sind, wenn man sich nur auf die manuelle Bestückung verlassen kann, die Arbeitskosten steigen und die Produktionszeit außer Kontrolle gerät. Daher müssen während der PCB-Designphase die Anforderungen an die PCB-Größe, die durch die automatische Montagefertigung festgelegt werden, vollständig berücksichtigt und innerhalb eines gültigen Bereichs kontrolliert werden.

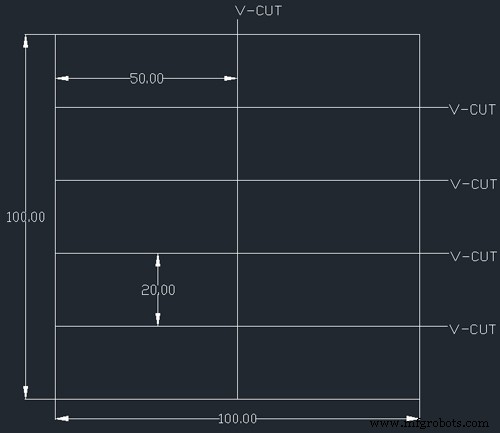

Das folgende Bild zeigt eine PCB-Panel-Designdatei, die von EDA-Software vervollständigt wurde. Als 5x2-Platte ist jede quadratische Einheit eine einzelne Platte mit einer Größe von 50 mm x 20 mm. Die Verbindung zwischen jeder einzelnen Einheit wird durch V-Cut/V-Scoring-Technologie erreicht. In diesem Bild zeigt das gesamte Quadrat die endgültige Größe des Panels an, das 100 mm * 100 mm beträgt. Basierend auf der oben erwähnten Anforderung an die Panelgröße kann gefolgert werden, dass die Panelgröße in den akzeptablen Bereich fällt.

Hinweis:Wenn Sie an der Bestellung von Leiterplatten in Panel-Ausführung interessiert sind, finden Sie in diesem Leitfaden die Preise für PCB-Panels.

b. PCB-Form

Abgesehen von der Leiterplattengröße stellen alle Chipbestücker auch Anforderungen an die Leiterplattenform. Die gewöhnliche PCB-Form sollte ein Rechteck sein, dessen Verhältnis zwischen Länge und Breite 4:3 oder 5:4 betragen sollte, was optimal ist. Wenn eine Leiterplatte eine unregelmäßige Form aufweist, müssen vor der SMT-Bestückung zusätzliche Maßnahmen ergriffen werden, was zu einer Kostensteigerung führt. Um dies zu verhindern, müssen PCBs während der PCB-Designphase so gestaltet werden, dass sie eine normale Form haben, damit die SMT-Anforderungen erfüllt werden können. In der Praxis ist dies jedoch kaum zu erreichen. Wenn einige elektronische Produkte eine unregelmäßige Form haben müssen, müssen Stanzlöcher plus Brücke verwendet werden, damit die Form der endgültigen Leiterplatte eine gewöhnliche Form hat. Nach der Montage kann ein zusätzliches Teil von der Leiterplatte entfernt werden, was sowohl die Anforderungen der automatischen Montage als auch des Platzbedarfs erfüllt.

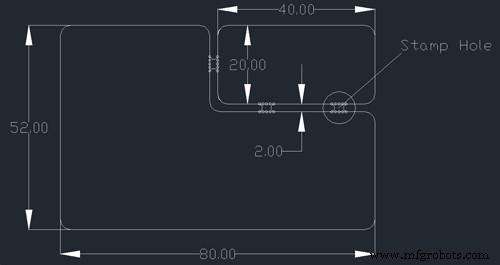

Das folgende Bild zeigt eine unregelmäßig geformte Leiterplatte mit einer durch EDA-Software hinzugefügten Verarbeitungskante. Die gesamte Platinengröße beträgt 80 mm x 52 mm, während die quadratische Fläche die Größe einer praktischen Leiterplatte hat. Die Größe des oberen rechten Eckbereichs beträgt 40 mm * 20 mm, was der Verarbeitungskante entspricht, die sich aus den Stempellöchern plus Brücke ergibt.

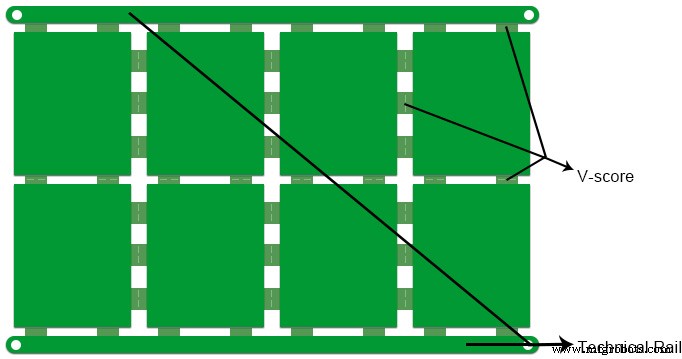

c. Technische Schiene

Um den Anforderungen der automatischen Fertigung gerecht zu werden, müssen zur Fixierung von Leiterplatten technische Schienen auf Leiterplatten aufgelegt werden.

Während der PCB-Designphase sollte im Voraus eine 5 mm breite technische Schiene hinterlassen werden, auf der keine Komponenten und Spuren zurückbleiben. Es ist üblich, technische Schienen an der kürzeren Seite einer Leiterplatte zu platzieren, aber die kürzere Seite kann ausgewählt werden, wenn das Verhältnis zwischen Länge und Breite über 80 % beträgt. Technische Schiene wird nach der Montage als Nebenproduktionsrolle eliminiert.

d. Bezugsmarke

Für Leiterplatten mit darauf montierten Komponenten sollten Bezugsmarken als gemeinsame Referenzpunkte hinzugefügt werden, um sicherzustellen, dass jede Montageausrüstung die Komponentenpositionen genau bestimmen kann. Daher sind Passermarken Benchmarks der SMT-Fertigung, die für die automatische Fertigung notwendig sind.

Komponenten erfordern 2 Passermarken, während PCBs 3 Passermarken erfordern, die am Leiterplattenrand platziert werden sollten und alle SMT-Komponenten abdecken. Achsabstand zwischen Passermarke und Plattenkante sollte mindestens 5mm betragen. Bei Leiterplatten mit beidseitig bestückten SMT-Bauteilen sollten auf beiden Seiten Passermarken vorhanden sein. Wenn Komponenten zu dicht platziert sind, um Passermarken an Bord zu platzieren, können sie auf einer technischen Schiene platziert werden.

• PCB-Montage

Die Leiterplattenbestückung, kurz PCBA, ist eigentlich der Prozess des Lötens von Komponenten auf unbestückte Leiterplatten. Um die Anforderungen der automatischen Fertigung zu erfüllen, stellt die Leiterplattenbestückung einige Anforderungen an das Komponentenpaket und das Komponentenlayout.

a. Komponentenpaket

Wenn das Komponentenpaket während des PCBA-Designprozesses nicht den geeigneten Standards entspricht und der Abstand zwischen den Komponenten zu gering ist, wird die automatische Montage nicht durchgeführt.

Um ein optimales Paket für Komponenten zu erhalten, sollte eine professionelle EDA-Designsoftware verwendet werden, die mit internationalen Standards für Komponentenpakete kompatibel ist. Beim PCB-Designprozess sollte der Bereich aus der Vogelperspektive niemals mit einem anderen Bereich überlappt werden, und automatische IC-Bestücker werden in der Lage sein, die Oberflächenmontage genau zu erkennen und durchzuführen.

b. Komponentenlayout

Das Komponentenlayout ist eine wichtige Aufgabe im PCB-Design, da seine Leistung direkt mit dem Aussehen der PCB und dem Komplexitätsgrad des Herstellungsprozesses zusammenhängt.

Während des Komponentenlayoutprozesses sollten Bestückungsseiten für SMD-Komponenten und THD-Komponenten festgelegt werden. Lassen Sie uns hier die Vorderseite der Leiterplatte als Seite der Komponente A und die Rückseite als Seite der Komponente B festlegen. Das Komponentenlayout sollte die Montageform berücksichtigen, einschließlich einlagiger Einzelpaketmontage, zweilagiger Einzelpaketmontage, einlagiger Mischpaketmontage, Seite A-Mischpaket und Seite B-Einzelpaketmontage und Seite A THD und Seite B SMD-Bestückung. Unterschiedliche Montagen erfordern unterschiedliche Herstellungsverfahren und -technologien. Daher sollte in Bezug auf das Komponentenlayout ein optimales Komponentenlayout ausgewählt werden, um die Herstellung einfach und leicht zu machen und die Herstellungseffizienz des gesamten Prozesses zu verbessern.

Darüber hinaus müssen die Ausrichtung des Komponentenlayouts, der Abstand zwischen den Komponenten, die Wärmeableitung und die Komponentenhöhe berücksichtigt werden.

Im Allgemeinen sollte die Komponentenorientierung konsistent bleiben. Das Komponentenlayout entspricht dem Prinzip der kürzesten Verfolgungsentfernung, basierend darauf, dass die Polaritätsausrichtung für Komponenten mit Polaritätsmarkierungen konsistent sein sollte und Komponenten ohne Polaritätsmarkierungen sauber auf der X- oder Y-Achse angeordnet sein sollten. Die Bauteilhöhe sollte höchstens 4 mm betragen, während die Bauteil- und Leiterplattenübertragungsrichtung 90 ° beibehalten sollte.

Um die Lötgeschwindigkeit der Komponenten zu verbessern und für eine spätere Überprüfung bequem zu sein, sollte der Abstand zwischen den Komponenten konsistent sein. Die Komponenten sollten innerhalb desselben Netzwerks nahe beieinander liegen, während zwischen verschiedenen Netzwerken je nach Spannungsabfall ein Sicherheitsabstand eingehalten werden sollte. Siebdruck und Tampon sollten sich niemals überlappen, da sonst Bauteile nicht montiert werden.

Probleme mit der Wärmeableitung sollten aufgrund der praktischen Betriebstemperatur der Leiterplatte und der thermischen Eigenschaften der elektrischen Komponenten berücksichtigt werden. Das Komponentenlayout sollte sich auf die Wärmeableitung konzentrieren, während bei Bedarf Lüfter oder Kühlkörper verwendet werden sollten. Für Leistungskomponenten sollten geeignete Kühlkörper ausgewählt werden und wärmeempfindliche Komponenten sollten weit entfernt von Wärme erzeugenden Komponenten platziert werden. Hohe Komponenten sollten hinter niedrigen Komponenten platziert werden.

Es gibt noch weitere Details, auf die bei PCB DFM geachtet und Erfahrungen in der Praxis gesammelt werden sollten. Zum Beispiel erfordert das Design von Hochgeschwindigkeitssignal-Leiterplatten spezielle Anforderungen an die Impedanz, die vor der eigentlichen Fertigung mit dem Leiterplattenhersteller besprochen werden sollten, um die Impedanz zu bestimmen und Informationen über Schichten zu erstellen. Für die Herstellungsvorbereitung auf einigen Leiterplatten mit geringer Größe und dichter Leiterbahn sollten die Fertigungsmöglichkeiten bei minimaler Leiterbahnbreite und Durchkontaktierungsdurchmesser mit dem Leiterplattenhersteller besprochen werden, um eine reibungslose Herstellung dieser Leiterplatten zu gewährleisten.

Erhalten Sie Zugriff auf die KOSTENLOSE DFM/DFA-Prüfung von PCBCart

Wir sind uns der Bedeutung von Zeit und Kosten für Kunden voll bewusst. Die DFM/DFA-Prüfung vor der realen Fertigung kann feststellen, ob die Fertigung basierend auf Ihrer Konstruktionsdatei reibungslos umgesetzt werden kann. Darüber hinaus ist dieser von PCBCart bereitgestellte Service völlig KOSTENLOS, trotzdem ist der DFM/DFA-Check-Service unbezahlbar, da das System, das wir nutzen, Valor DFM Check ist, eine Art automatisches System, das eine genaue Herstellbarkeitsprüfung mit hoher Geschwindigkeit durchführt. Kontaktieren Sie uns für weitere Informationen zu unserem KOSTENLOSEN DFM/DFA-Check. Es lohnt sich auf jeden Fall!

Sie haben gerade ein neues PCB-Design fertiggestellt und suchen nach PCB House? Prüfen Sie, wie viel Sie sparen können, wenn Sie unseren kundenspezifischen PCB-Fertigungsservice nutzen.

Hilfreiche Ressourcen:

• PCBCart stellt Leiterplatten in jeder unregelmäßigen Form her – KEINE zusätzliche Gebühr wird erhoben

• PCBCart verfügt über fortschrittlichen Leiterplattenbestückungsservice – mehrere Optionen mit Mehrwert

• Komponentenbeschaffungsservice von PCBCart – KEINE Fälschung Elektronische Komponenten

• Dateianforderungen für eine effiziente und reibungslose Leiterplattenherstellung

Industrietechnik

- Vier Schlüsselelemente der unternehmerischen Nachhaltigkeit

- Kühlkörper-Leiterplatte

- Signalintegrität &PCB

- Halogenfreie Leiterplatte

- Richtlinien für die PCB-Panelisierung

- Leitfaden zu PCB-Versteifungen

- PCB-Sprungwertung

- Was ist eine PCB-Legende?

- Starre Leiterplatte vs. flexible Leiterplatte

- PCB-Dicke