Aluminium- vs. Stahlwerkzeuge

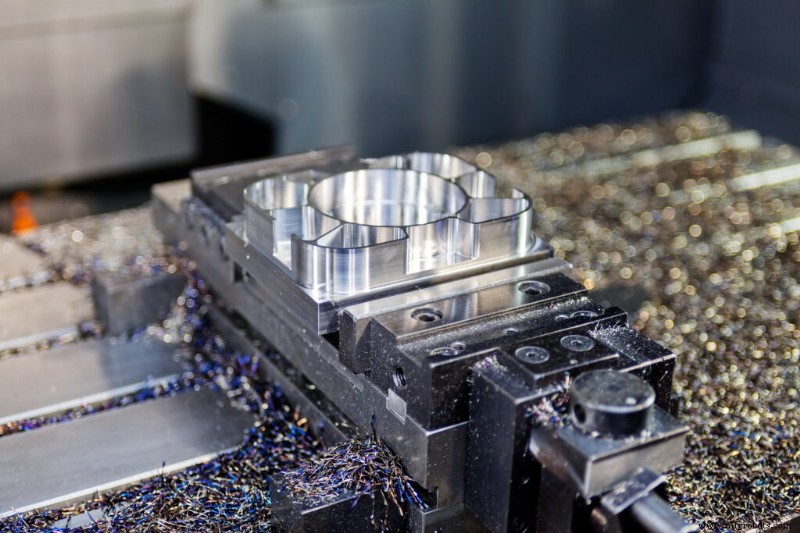

Werkzeugbau oder Werkzeugmaschinenbau bezieht sich auf den Prozess des Baus der verschiedenen Arten von Komponenten und Maschinen, die für die Fertigung erforderlich sind. Werkzeuge können in zwei große Kategorien unterteilt werden – weich und hart.

Soft-Tooling ist ein kostengünstiger Werkzeugansatz, der sich ideal für Produktionsläufe mit geringen Stückzahlen eignet. Viele Hersteller verwenden Soft-Tooling für das Prototyping und die Erstellung von Testeinheiten, da sich dieser Prozess durch kurze Vorlaufzeiten und schnelle Auftragsdurchlaufzeiten auszeichnet. Außerdem ist es mit einer Vielzahl von Materialien kompatibel. Weiche Werkzeuge verschleißen jedoch schnell, sodass sie für die Produktion in höheren Stückzahlen nicht sinnvoll sind.

Hardtooling hingegen ist die bevorzugte Werkzeugmethode für Produktionsläufe mit hohen Stückzahlen. Harte Werkzeuge sind teurer als weiche Werkzeuge, aber sie sind langlebig und amortisieren sich im Laufe der Zeit. Das Metall, aus dem sie hergestellt werden, ist buchstäblich härter und ergibt eine robustere und widerstandsfähigere Form, die Millionen von Teilen mit hoher Präzision und Genauigkeit herstellen kann. Aluminium und Stahl sind die am häufigsten verwendeten Materialien für weiche bzw. harte Werkzeuge, und beide bringen einzigartige Vorteile für den Spritzgussprozess.

Hier sind die wichtigsten Unterschiede zwischen Aluminium- und Stahlwerkzeugen und wann sie übereinander verwendet werden.

Warum die Materialauswahl wichtig ist

Für Ingenieure und Produktteams ist die Wahl des richtigen Materials für ihre Werkzeuge genauso wichtig wie die Wahl des richtigen Materials für das Gesamtprojekt. Ein gut gemachtes Werkzeug aus dem richtigen Material sorgt für einen reibungslosen Fertigungsprozess.

Ingenieure sollten zuerst die Produktionsgröße und die Produktionsgeschwindigkeit berücksichtigen, da diese Faktoren wichtige Überlegungen bei der Bestimmung geeigneter Werkzeugmaterialien sind. Danach können Ingenieure beginnen, über bestimmte Eigenschaften nachzudenken, die sie in ihrem Werkzeug haben möchten, wie z. B. Verschleißfestigkeit oder die Fähigkeit, komplexe Konstruktionen aufzunehmen. Sobald die Materialoptionen eingegrenzt wurden, sollten Ingenieure das Material auswählen, das die maximale Anzahl von Kriterien für die geringstmöglichen Kosten erfüllt.

Der Fall für Stahlwerkzeuge

Wenn es um Haltbarkeit geht, übertreffen Stahlwerkzeuge Aluminiumwerkzeuge um ein Vielfaches. Stahl bietet eine überlegene Festigkeit und hält jahrelangem wiederholtem Gebrauch stand, was ihn zur besten Wahl für Produktionsläufe mit hohen Stückzahlen macht. Ein gut konstruiertes, gut gewartetes Stahlwerkzeug kann Millionen von Teilen produzieren, ohne zu versagen. Daher sinken die Kosten pro Teil mit steigender Menge.

Die Stärke von Stahl ermöglicht es Designern auch, eine breitere Palette von Anwendungen zu erkunden und kreativ zu werden. Wenn ein Teil komplexe, extrem kleine oder präzise Merkmale erfordert – Merkmale wie ungleichmäßige Wände oder enge Formhohlräume, die normalerweise die Grenzen der Best Practices für das Design von Spritzgussformen sprengen würden – erzielen Stahlformen bessere Ergebnisse. Dieses Material ist besser in der Lage, seine Form bei komplexen Geometrien beizubehalten.

Außerdem kann Stahl mit fortschrittlichen Harzen verwendet werden, die mit Glas, Fasern oder anderen Zusätzen verstärkt sind. Weichere Metalle wie Aluminium sind anfälliger für Kratzer und Erosion durch die Zusatzstoffe, was sich negativ auf die Oberflächenbeschaffenheit des Werkzeugs auswirken kann.

Der größte Nachteil von Stahlwerkzeugen sind die Kosten – Stahlformen erfordern im Allgemeinen hohe Vorabkosten. Außerdem brauchen Stahlformen bis zu sieben Mal länger zum Aufheizen und Abkühlen als Aluminiumformen, was die Zykluszeiten verlängert.

Der Fall für Aluminiumwerkzeuge

Stahl ist langlebig, aber Aluminium bietet andere wertvolle Vorteile. Aluminiumwerkzeuge sind aus vielen Gründen kostengünstiger als Stahlwerkzeuge. Erstens sind die anfänglichen Investitionskosten niedriger – Aluminiumformen kosten normalerweise etwa 1.500 US-Dollar – und Ingenieure erhalten einen besseren Wert für Produktionsläufe mit geringen Stückzahlen. Da dieses Material außerdem ideal für einfache Formenkonstruktionen ist, können Ingenieure außerdem Fertigungszeit und -kosten sparen. In 15 Tagen oder weniger können Ingenieure die Aluminiumform bauen und ihren Produktionslauf abschließen.

Aluminiumwerkzeuge bieten Ingenieuren auch mehr Möglichkeiten als Stahl, wenn es um die Herstellung geht. Stahlformen sind notorisch schwer zu modifizieren oder zu reparieren, weil das Material so stark ist, und bei größeren Konstruktionsänderungen müssen Ingenieure oft mit einer völlig neuen Form beginnen, wenn Produktionsfehler aufgetreten sind. Aluminium ist weicher und leichter zu reparieren, außerdem reduziert seine hervorragende Wärmeableitung die Anzahl der Teile, die aufgrund von Schrumpfung, Verzug und Einfallstellen zurückgewiesen werden.

Aluminiumwerkzeuge haben jedoch ihre Grenzen. Aluminium ist nicht so langlebig wie Stahl und Formen neigen dazu, sich nach einigen tausend Produktionszyklen abzunutzen. Dies kann zu Fehlern in dem Teil führen, das umgerüstet werden muss, was die Kosten in die Höhe treibt. Ein weiterer zu beachtender Punkt ist, dass beim Werkzeugbau mit Aluminium die Texturauswahl aufgrund der geringen Dichte des Materials ziemlich eingeschränkt ist.

Tackle Werkzeuge mit Fast Radius

Ingenieure sollten Stahlwerkzeuge in Betracht ziehen, wenn sie mindestens 50.000 hochdetaillierte Teile herstellen müssen und über die Mittel verfügen, um in teure Formen zu investieren, die sie auf absehbare Zeit verwenden werden. Aluminiumwerkzeuge sind eine Überlegung wert für die Kleinserienproduktion und für diejenigen, die eine schnellere, kostengünstigere Alternative zu Stahl suchen. Wie immer sollten Produktteams einige Zeit damit verbringen, Werkzeugmaterialien zu recherchieren, um sicherzustellen, dass sie die beste Entscheidung für ihr Projekt treffen.

Ein erfahrener Fertigungspartner wie Fast Radius kann Ingenieuren und Produktteams dabei helfen, ihre Optionen abzuwägen und die beste Werkzeugmethode für ihren Produktionslauf auszuwählen. Unser Team aus erfahrenen Technologen, Ingenieuren und Designern ist darauf vorbereitet, den Produktentwicklungsprozess zu rationalisieren – von der Ideenfindung und Prototypenerstellung bis hin zur Nachbearbeitung und Erfüllung, schneller als Sie es für möglich gehalten hätten. Kontaktieren Sie uns noch heute für ein Angebot.

Um zu erfahren, wie man die besten Materialien für die additive Fertigung, Kunststoffspritzguss und mehr auswählt, sehen Sie sich unsere anderen Materialleitfäden im Ressourcenzentrum von Fast Radius an.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Was ist A2-Stahl?

- Wie schneidet Aluminium bei Fertigungsprojekten im Vergleich zu Stahl ab?

- 6 zu berücksichtigende Faktoren bei der Wahl zwischen Aluminium- oder Edelstahlverarbeitung

- Aluminium vs. Standard-Leiterplatten

- Ist Aluminium nachhaltig?

- Die Suche nach der besten Werkzeugplatte aus Aluminium

- Aluminium-Werkzeugplatte:Erkundung von Alternativen zu MIC-6

- Warum steigen die Stahl- und Aluminiumpreise?

- EN AW-5005

- AA7075T7