Stützstrukturen für die additive Fertigung:Warum sie wichtig sind und wie man für sie entwirft

Die additive Fertigung hat eine neue Ära der Fertigungsmöglichkeiten eingeläutet. Die 3D-Drucktechnologie ermöglicht es uns, zuvor „nicht herstellbare“ Teile mit komplexen Abmessungen und Winkeln mit beispielloser Geschwindigkeit und Präzision herzustellen. Die Art des additiven Herstellungsprozesses, bei dem Material Schicht für Schicht hinzugefügt wird, bedeutet jedoch häufig, dass Teile während des Drucks Unterstützung benötigen, um den Innendruck – im Wesentlichen die Schwerkraft – zu bewältigen. Ohne diese Unterstützung können additive Schichten nicht durch das Material um sie herum gehalten werden und kollabieren, wodurch der Druck fehlschlägt. Um dieser Herausforderung zu begegnen, müssen wir manchmal Stützstrukturen in unsere 3D-Druckteile entwerfen.

Um sicherzustellen, dass Sie das Potenzial Ihres 3D-gedruckten Teils in Bezug auf Geschwindigkeit, Qualität und Kosten maximieren, ist es wichtig, die Stützstrukturen zu verstehen und zu verstehen, wie sie in Ihr additives Fertigungsprojekt integriert werden sollten.

Was sind Stützstrukturen im 3D-Druck?

Stützstrukturen halten Elemente eines 3D-gedruckten Teils, die während der Herstellung kein Stützmaterial aufweisen. Nicht alle 3D-Druckverfahren erfordern Stützstrukturen:Während die Prozesse Fused Deposition Modeling (FDM), Carbon Digital Light Synthesis™ (DLS) und Stereolithographie (SLA) von Stratasys häufig Stützstrukturen erfordern, ist HP Multi Jet Fusion ein Pulverbettdruckverfahren , nicht.

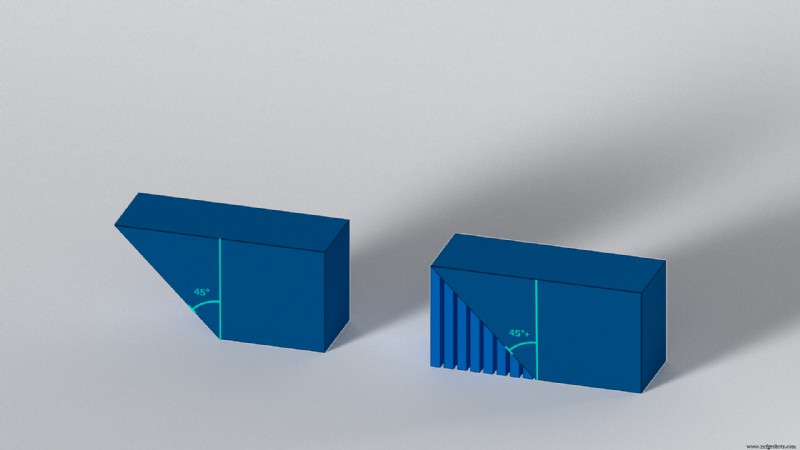

Beim additiven Fertigungsprozess Fused Deposition Modeling (FDM) von Stratasys werden beispielsweise Schichten aus erhitztem extrudiertem Material aus einem Druckbett durch Haftung an den darunter liegenden Materialschichten aufgebaut und können über diese unteren Schichten hinausragen, um eine abgewinkelte Oberfläche zu erzeugen. Wenn dieser Winkel 45° überschreitet, muss das überhängende Element im Allgemeinen gestützt werden, oder das Gewicht des nicht gestützten Materials führt dazu, dass das Element zusammenbricht und der Druck fehlschlägt.

Wo Stützen erforderlich sind, müssen sie in das Teiledesign integriert und bei der Produktion in das Teil gedruckt werden. Dies bedeutet natürlich, dass die zusätzliche Zeit und das zusätzliche Material berücksichtigt werden, die während des 3D-Druckprozesses und der anschließenden Entfernung der Stützstrukturen nach dem Prozess erforderlich sind.

Ausnahmen: Nicht alle additiven Fertigungsverfahren erfordern Stützstrukturen. Während 3D-Drucktechnologien wie Fused Deposition Modeling (FDM) Teile durch Hinzufügen von Materialschichten zu einem Druckbett drucken, drucken andere wie HP Multi Jet Fusion (MJF) Teile aus einem Pulverbett. Da die Pulverschichten selbsttragend sind, müssen HP MJF-Teilekonstruktionen keine Stützstrukturen enthalten.

Welche Arten von Unterstützungsstrukturen sind verfügbar?

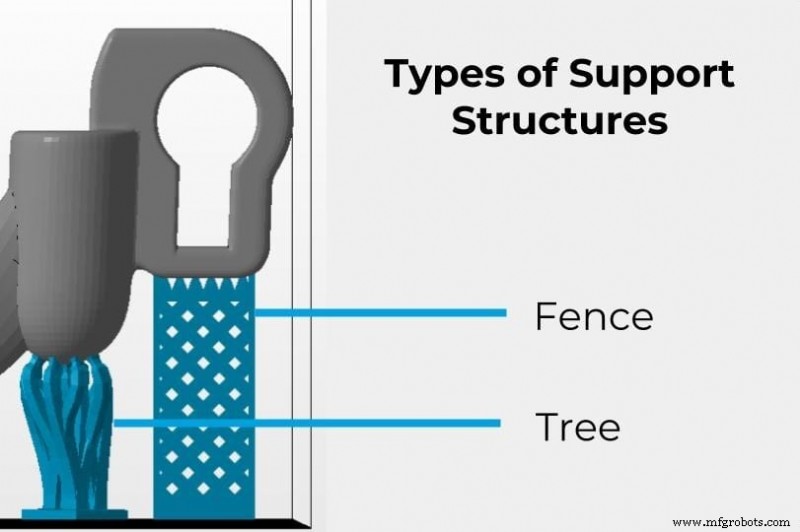

Stützstrukturen für 3D-gedruckte Teile unterscheiden sich in Design und Typ, können aber grob in zwei Kategorien eingeteilt werden:„Bäume“ und „Zäune“.

- Baumstützen: Baumstützen, die Ästen oder Stämmen ähneln, können einen Teil umschließen und sich zum einfachen Entfernen sauber an abgewinkelte Oberflächen anpassen. Baumstützen können im Rahmen eines 3D-Druckprojekts schnell entworfen, angewendet und getestet werden, was eine schnelle Iteration ermöglicht. Ihre verzweigte Struktur bedeutet, dass sie sich über Entfernungen ausstrecken können, um bestimmte Bereiche zu unterstützen.

- Zaun unterstützt: Mauern ähnlich und mit einer Vielzahl von Befestigungspunkten werden Zaunstützen senkrecht zur Oberfläche eines Teils gedruckt, oft mit einer Gitterstruktur. Zaunstützen sind langlebiger und leichter zu entfernen als Baumstützen und sind in der Regel die bessere Wahl für kosmetische Teile oder die Massenproduktion.

Wann sollte ich Stützstrukturen für die additive Fertigung verwenden?

Die „45°-Regel“ legt nahe, dass 3D-gedruckte Überhänge von 45° und mehr Unterstützung erfordern, während Überhänge unter 45° dies nicht tun müssen.

Die 45°-Regel sollte jedoch als allgemeine Faustregel betrachtet werden, und der Bedarf an Stützstrukturen hängt von der Komplexität des Teiledesigns und dem verwendeten Material ab. In einigen Fällen kann Brückenbildung eine Alternative zu Stützstrukturen darstellen:Brückenbildung ist eine Technik, bei der erhitztes Zusatzmaterial über eine kurze Strecke (normalerweise weniger als 5 mm) gedehnt wird, ohne die Integrität des Teils zu beeinträchtigen.

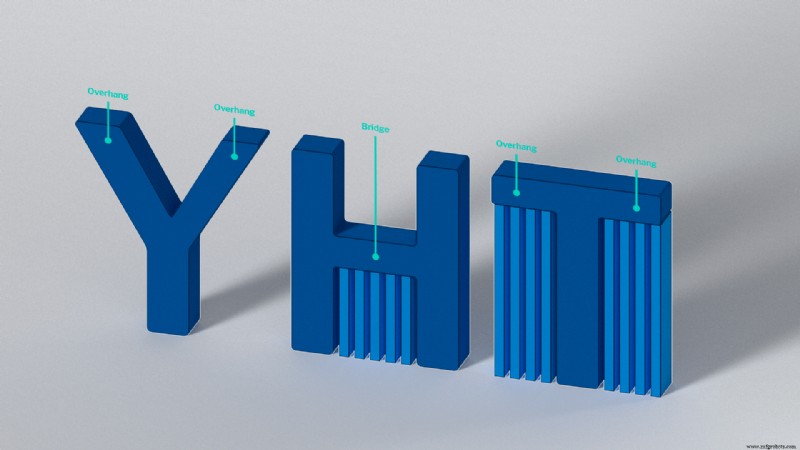

Das „YHT“-Prinzip:Als aufrecht stehende 3D-gedruckte Modelle sind die Buchstaben Y, H und T nützlich, um die Notwendigkeit von Stützstrukturen für die additive Fertigung zu veranschaulichen.

- Der Buchstabe Y: Zwei Arme gehen vom Buchstaben Y im 45°-Winkel aus – der Winkel ihres Überhangs erfordert keine Stützkonstruktionen. Je weiter der Überhangwinkel 45° überschreitet, desto wahrscheinlicher ist es, dass Stützkonstruktionen benötigt werden.

- Der Buchstabe H: Wenn die beiden vertikalen Elemente des Buchstabens H weniger als 5 mm voneinander entfernt sind, kann es möglich sein, das horizontale Element des H mit einer Brücke in 3D zu drucken. Wenn die vertikalen Elemente weiter als 5 mm voneinander entfernt sind, sind für das horizontale Element möglicherweise Stützstrukturen erforderlich.

- Der Buchstabe T: Die beiden Arme des Buchstaben T erstrecken sich vom vertikalen Element im 90°-Winkel und erfordern Stützstrukturen.

Über den Winkel eines Überhangs hinaus können andere Faktoren die Notwendigkeit von Stützstrukturen beeinflussen. Dazu gehören die Qualität des 3D-Druckers und die Geschwindigkeit, mit der er druckt:langsamere Drucker können beispielsweise den Bedarf an Stützstrukturen erhöhen.

Unterstützungsstrukturen:Herausforderungen bei der Herstellung

Stützstrukturen sind in vielen additiven Konstruktionen eine Notwendigkeit, aber es ist wichtig zu bedenken, dass sie die Kosten eines Teils in der Massenproduktion erheblich beeinflussen können – ganz zu schweigen von der Menge an Abfallmaterial, die das Projekt letztendlich produziert. Auch beim Entfernen von Stützstrukturen ist Vorsicht geboten, da sie das fertige Teil beim Ablösen beschädigen oder markieren können.

Unter Berücksichtigung dieser Faktoren sollten 3D-gedruckte Teile idealerweise so gestaltet sein, dass die Notwendigkeit von Stützstrukturen minimiert oder eliminiert wird, und, wo möglich, sollten Prinzipien des Designs für die additive Fertigung (DFAM) angewendet werden, um Teile hinsichtlich Qualität, Kosten und Produktion zu optimieren Zeit. Die folgenden Strategien können dazu beitragen, den Bedarf an Unterstützungsstrukturen zu verringern:

Orientierung: Die Ausrichtung von Teilen auf dem Druckbett kann sich auf die Notwendigkeit von Stützstrukturen auswirken. Überhänge können beispielsweise durch Drehen eines Teils auf den Rücken oder die Seite beseitigt werden. Wenn Sie in den obigen Beispielen jeden der 3D-Modellbuchstaben Y, H und T auf den Rücken legen, würden alle überhängenden Elemente zusammen mit der Notwendigkeit von Stützstrukturen oder Brücken vollständig eliminiert.

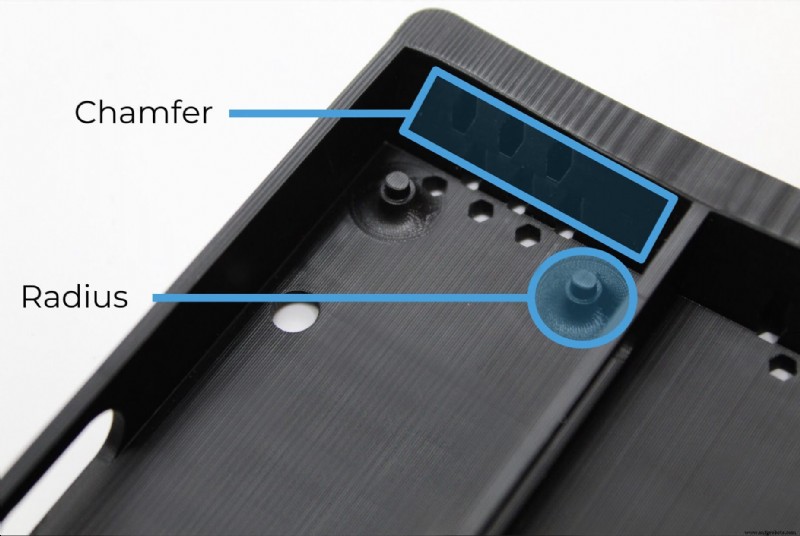

Teilegeometrie: Entfernen Sie nach Möglichkeit Überhänge aus Ihrem Design – oder reduzieren Sie deren Winkel auf weniger als 45°. Offensichtlich können funktionale Anforderungen die vollständige Eliminierung von Überhängen unmöglich machen, aber Sie können möglicherweise alternative Konstruktionselemente wie Fasen, Knotenbleche und Radien einführen, um die Geometrie des Teils selbsttragender zu machen.

Teiletrennung: Die 3D-Drucktechnologie ermöglicht die Herstellung komplexer Einzelteile, aber wenn der Umfang der Unterstützung, den diese Teile benötigen, ihre Qualität oder Kosteneffizienz verringert, kann es sich lohnen, das Teil in kleinere Komponenten aufzuteilen, die später zusammengebaut werden können. Sphärische Teile erfordern beispielsweise eine erhebliche Stütze, aber indem sie in zwei Hälften geteilt und eine große flache Oberfläche geschaffen wird, ist es möglich, die Notwendigkeit von Stützen vollständig zu eliminieren.

Unterstützungsdichte: Der auf die Stützstrukturen ausgeübte Druck bestimmt, wie stark sie sein müssen und wie viel Material zum Drucken erforderlich ist. Um einen erfolgreichen und kostengünstigen Druck sicherzustellen, stellen Sie sicher, dass Ihre Stützstrukturen dicht genug sind, um die Größe des überhängenden Elements zu tragen. Beachten Sie, dass es umso schwieriger sein kann, Nachdruck zu entfernen, je dichter die Stützstruktur ist.

Auflösbare Stützen: Einige 3D-Drucktechnologien sind möglicherweise in der Lage, Stützstrukturen in einem separaten auflösbaren Material über eine sekundäre Druckdüse zu drucken. Diese Stützstrukturen können in Wasser oder Chemikalien getaucht, nach dem Drucken und aufgelöst werden, um ein intaktes Teil zu hinterlassen. Auflösbare Stützstrukturen verringern die Möglichkeit einer Beschädigung des fertigen Teils während des Entfernungsprozesses der Stützstruktur. Die meisten FDM-Additivmaterialien haben auflösbare Trägermaterialien, DLS- und SLA-Materialien nicht. Der HP MJF-Prozess erfordert überhaupt keine Unterstützung.

Erste Schritte

Stützstrukturen werden in den meisten additiven Fertigungsprojekten weiterhin eine wesentliche Rolle spielen.

Während das Ziel immer darin besteht, die Notwendigkeit von Stützstrukturen zu reduzieren oder zu eliminieren, streben unsere Ingenieure danach, Ihr Teil hinsichtlich Funktionalität und Kosten zu optimieren. Wenn Sie mehr darüber erfahren möchten, wie wir Ihr additives Fertigungsprojekt möglich machen können, wenden Sie sich noch heute an das Team von Fast Radius.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- 6 Gründe, warum Sie Design für die additive Fertigung in Betracht ziehen sollten

- Techniken für die additive Fertigung und das Prototyping

- Design für die additive Fertigung von Vorrichtungen und Werkzeugen

- Design for Additive Manufacturing (DfAM) 3D-Druckstrategien

- Die 4 größten Herausforderungen in der US-Produktion und wie man sie meistert

- Wie AR und IIoT die Fertigung verändern

- Design für die Herstellung von Leiterplatten

- Wie additive Fertigung und traditionelle Fertigung sich ergänzende Prozesse sind

- Was sind SLDPRT- und SLDASM-Dateien und wie werden sie in der additiven Fertigung verwendet?

- Warum Design für die Fertigung wichtig ist