Rapid Prototyping unter Verwendung von Urethan-Spritzguss

Die Sättigung der Industrien machte das Hauptziel des Herstellers, nicht nur Produkte herzustellen, sondern auch innovative Methoden einzusetzen, um mehr Produkte in kürzerer Zeit herzustellen, um die Produktion zu steigern. Mit der Entwicklung der Technologie stehen den Herstellern verschiedene Rapid-Prototyping-Techniken zur Verfügung, die verwendet werden können, um Produkte in kürzerer Zeit mit höherer Effizienz herzustellen.

Diese Methoden sind neben der Zeitersparnis auch kostengünstig. Eine solche Rapid-Prototyping-Technik, die heutzutage verwendet wird, ist das Urethan-Formen, das dem Spritzgießen mit geringfügigen Unterschieden ziemlich ähnlich ist. Diese Technik erzeugt den besten funktionsfähigen Prototyp mit den gewünschten Eigenschaften.

1. Urethan-Formteil

Urethan-Formteil ist eine Rapid-Prototyping-Technik zur Herstellung von Produkten mit weichen Gummiteilen, die nicht mit Hilfe einer CNC-Maschine oder einer anderen ähnlichen Maschine bearbeitet werden können. Beim Urethan-Spritzguss werden ein 3D-gedrucktes Urmuster und Silikonformen verwendet, mit denen die gewünschten hochwertigen Produkte bis zu einer Größe von 30 Zoll hergestellt werden.

Dieses Verfahren ist dem Spritzgießen sehr ähnlich, bei dem anstelle eines weichen Silikonwerkzeugs ein hartes Werkzeug verwendet wird. Beim Entwerfen des Urmusters für das Urethan-Formen müssen Vorsichtsmaßnahmen getroffen werden, um sicherzustellen, dass es die gewünschten Eigenschaften besitzt. Ein funktionelles Kunststoffteil ist das Ergebnis des Urethangusses, das als Modell präsentiert oder in einem voll funktionsfähigen Produkt verwendet werden kann.

Die Abmessungen der durch Urethanformen hergestellten fertigen Produkte hängen von der Genauigkeit des Urmodells und des Gussmaterials ab. Im Allgemeinen wird bei Produkten, die mit dieser Fertigungstechnik hergestellt werden, eine Schrumpfungsrate von 0,15 % erwartet.

2. Schritte beim Formen von Urethan

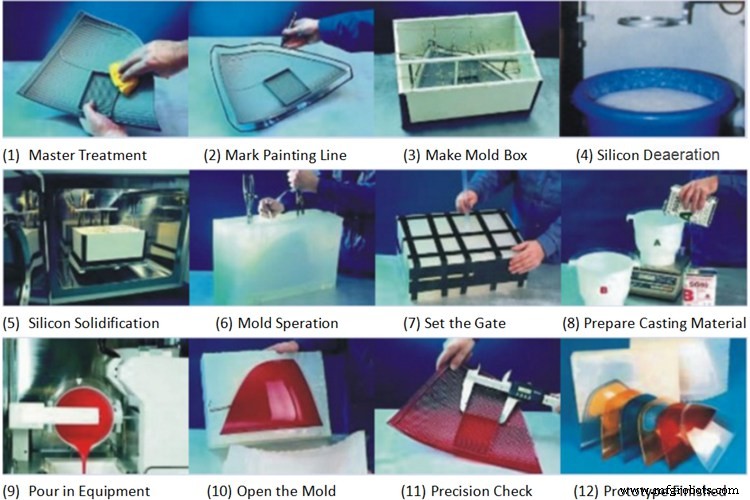

Im Allgemeinen werden beim Urethan-Formen vier Schritte befolgt, wie unten aufgeführt

Schritt 1

Zunächst wird ein Urmuster entworfen und mittels Rapid-Prototyping- oder 3-D-Drucktechnik gedruckt. Ein Urmuster ist im Grunde das Originalteil oder die Darstellung davon. Dieses Mastermodell wird auch verwendet, um die Formen zu erstellen, die beim Gießen verwendet werden können. Dies ist genau ausgelegt, da die Abmessungen der Produkte von diesem Urmuster abhängen. Außerdem gibt es mehrere Bearbeitungsoptionen, die in diesem Fall verwendet werden können.

Schritt 2

Im zweiten Schritt wird das hergestellte Urmodell mit flüssigem Silikon umhüllt, um eine passgenaue Form herzustellen.

Schritt 3

Nachdem die Form ausgehärtet ist, wird sie in zwei Hälften geschnitten. Der dabei entstehende Hohlraum wird zum Gießen des Endprodukts verwendet.

Schritt 4

Im letzten Schritt spritzt der Hersteller Urethan oder ein anderes Harz ein, um die Hohlräume zu füllen. Nachdem das Material ausgehärtet ist, wird es aus dem Werkzeug entfernt. Dieser Vorgang wird wiederholt, bis das gewünschte Produkt hergestellt ist.

3. Gießsystem

Ein Gießsystem ist ein System von Elementen, die erforderlich sind, um den Gießvorgang korrekt durchzuführen. Beim Urethan-Formen besteht das Gießsystem aus einem Trichter, Gießkanal, Luftkanälen, Urethan-Formtrennmittel und Vorrichtungen, um die Formhälften zusammenzuhalten. Alle diese Elemente sind auf eine bestimmte Weise angeordnet, um den Gießvorgang korrekt auszuführen.

Die Gießrinne und der Trichter sind Rohre aus Kunststoff, die mit dem Loch der Form verbunden sind. Das Material wird in dieses Loch gegossen und fließt durch den Kanal und den Trichter. Je größer die Höhe des Trichters ist, desto größer ist der Gießdruck, so dass das Polymer alle Merkmale des Modells ausfüllen kann.

Auf der gegenüberliegenden Seite der Form sind Belüftungsöffnungen vorhanden, so dass Luft ausströmen kann, wenn das Material zur Herstellung des Produkts in das Modell gegossen wird. Ein Urethan-Formtrennmittel ist im Grunde ein Luftfilm, der verhindert, dass das Gussteil an der Form haftet. Das Trennmittel dient dazu, den durch Reibung zwischen Gussteil und Form entstehenden Überstand zu entfernen. Es bedeckt auch einige der mikroskopisch kleinen Löcher, die während des Gießens entstehen, wodurch das gegossene Produkt glatter wird.

4. Allgemeine Toleranz im Gussteil

Im Gussteil wird typischerweise eine Toleranz von ± 0,010 Zoll oder ± 0,003 Zoll pro Zoll des Teils erwartet. Aufgrund der Wärmeausdehnung der Flüssigkeit und der Reaktion der flexiblen Form kann mit einer Schrumpfungsrate von +0,15 % gerechnet werden. Unregelmäßige oder zu dicke Geometrien können durch Schrumpfung zu Abweichungen oder Durchbiegungen führen.

Das Oberflächenende ist nach außen zu einer stofflichen oder matten Oberfläche geglättet. Wachstumslinien können an internen oder versteckten Merkmalen vorhanden sein. Polier- oder Sonderanfertigungen müssen klar definiert sein. Die Schrumpfung oder Oberflächenbeschaffenheit des Produkts hängt von der Gestaltung des Originalmusters ab. Daher müssen bei der Gestaltung des Urmusters Vorsichtsmaßnahmen getroffen werden.

5. Verwendetes Material

Urethanformen wird zur Herstellung von Produkten mit bestimmten physikalischen Eigenschaften verwendet. Das beim Gießen verwendete Material hat also einen großen Einfluss auf die physikalischen Eigenschaften. Daher eignet es sich für viele verschiedene Arten von Polyurethan-Kunststoffen, die von starr bis flexibel reichen. Zu den am häufigsten verwendeten Materialien gehören:

- Starres, schlagfestes Urethan

- Hartes, hitzebeständiges Urethan

- Flexibles, durchsichtiges Urethan

6. Farboption

Beim Urethan-Spritzgießen gibt es zwei Farboptionen, die jeweils ihre eigenen Vor- und Nachteile haben

1) Eingegossene Farben

Der Farbguss verleiht dem Produkt eine spezifische Textur. Außerdem lässt sich die eingegossene Farbe nicht von der Oberfläche ablösen und es kommt zu keinem Abplatzen. Die Anzahl der eingegossenen Farben ist jedoch begrenzt, sodass die Farbe der Spezifikation möglicherweise verfügbar ist oder nicht.

2) Malen

Beim Bemalen des Objekts nach dem Gießen stehen viele Farben zur Verfügung, so dass die Farbe der Spezifikation entsprechen kann. Wenn die Lackierung nach dem Gießen erfolgt, können außerdem die Linien, die nach dem Trennen des Produkts von der Form zurückbleiben, entfernt werden, wodurch dem Produkt ein gleichmäßiges Oberflächenaussehen verliehen wird. Aber das Lackieren nach dem Gießen erfordert die Arbeit nach der maschinellen Bearbeitung, was eine Erhöhung der Produktionskosten verursacht. Außerdem kann die Farbe einen guten Schutz gegen ultraviolette Strahlung bieten, lässt sich aber leicht abziehen, was ein weiterer Nachteil des Anstreichens der Oberfläche ist.

7. Vergleich von Spritzguss und Urethanguss

Spritzgießen und Urethan sind im Allgemeinen ähnliche Prozesse. Die Unterschiede liegen in den Details der Herstellungspraktiken.

1) Werkzeugbau

Der erste Unterschied zwischen Spritzguss und Urethanguss liegt in der Herstellung ihrer Werkzeuge. Spritzgießen verwendet ein hartes Werkzeug im Vergleich zu dem weichen Werkzeug, das beim Urethanformen verwendet wird. Daher werden Urethangussteile durch Formen eines 3D-gedruckten Modells des fertigen Teils hergestellt, während Spritzgusswerkzeuge durch CNC-Schleifen, Fräsen und andere Prozesse bearbeitet werden.

2) Menge und Produktionsvolumen

Urethan-Spritzguss wird verwendet, um nur wenige Teile gleichzeitig herzustellen, daher wird Urethan-Spritzguss für Kleinserien bevorzugt. Bei großen Produktionsmengen wird sich die Qualität und Lebensdauer einer Werkzeugstahlform im Allgemeinen besser auszahlen. Daher ist es wirtschaftlicher, in eine Spritzgießanlage für die Massenproduktion zu investieren. Wenn die Anschaffungskosten niedrig gehalten werden sollen, wird Urethan-Spritzgießen bevorzugt.

3) Materialkosten

Hochwertiger Kunststoff, der beim Spritzgießen verwendet wird, ist teurer im Vergleich zu dem Urethan- oder Polyurethanharz, das beim Urethan-Formen verwendet wird. Wenn man weniger Prototypen herstellen muss, ist es besser, Urethanharze zu verwenden. Für Produkte, die langfristig verwendet werden sollen, oder bei Anwendungen mit bestimmten harten physikalischen Eigenschaften, muss ein geeigneter Kunststoff verwendet und das Spritzgussverfahren verwendet werden.

4) Lieferzeiten

Spritzgusswerkzeuge erfordern eine kompliziertere und umfangreichere Bearbeitung und sind in der Regel erst nach mehreren Wochen fertig. Für die Herstellung von Spritzgusswerkzeugen kann eine typische Vorlaufzeit von fast zwei Monaten erforderlich sein. Während Urethanabgüsse relativ weniger Zeit für die Produktion benötigen, erfordert dies normalerweise nur ein 3D-gedrucktes Modell und eine weiche Form, die darum herum erstellt werden muss.

5) Kosten pro Teil vs. Gesamtkosten

Im Allgemeinen Stückkosten für Urethanguss wird höher sein als beim Spritzgießen, was hauptsächlich auf das geringere Volumen der erzeugten Teile zurückzuführen ist. Die Gesamtkosten sind beim Urethanguss jedoch aufgrund der geringeren Werkzeug- und Materialkosten typischerweise niedriger.

6) Toleranz

Urethan-Toleranzen betragen +/-0,010 Zoll für den ersten Zoll und +/-0,005 Zoll für jeden Zoll danach, während beim Spritzgießen Toleranzen +/-0,005 Zoll für den ersten Zoll und +/-0,002 Zoll für betragen jeden Zentimeter danach.

7) Anwendungen

Da die Prototypen durch Silikonformen im Urethanguss hergestellt werden, ist das vergleichsweise weniger haltbar und hält nicht länger als 20-25 Teile. Daher eignet sich dieses Verfahren für Situationen, in denen das Produktionsvolumen gering ist und weniger Teile mit hoher Qualität, Präzision und Leistungsmerkmalen benötigt werden. Einige der Anwendungen des Urethanformens sind unten aufgeführt:

- Brücke zur Produktion

- Display-Teile am Point of Purchase

- Ausstellungsteile

- Nutzerbewertung

- Verbrauchertests

- Crowdfunding-Kampagnen

- Konzeptmodelle

- Verkaufsproben

- Engineering-Modelle

- Marketing-Testmuster

- Vorproduktionsläufe

- Prototypen testen

- Schnelle Prototypen

- Vertriebszentren

- Räder für Skateboards, Roboter und andere rotierende Anwendungen

- Fördersysteme

8. Vorteile des Urethan-Formens

Dieser Prozess ist am effektivsten, um die Werkzeugkosten und die Produktionszeit zu verringern. Die hergestellten Teile bestehen hauptsächlich aus Urethan oder seinem Harz, wodurch ihre physikalischen Eigenschaften verbessert werden. Die aus Urethan-Formteil hergestellten Teile haben die folgenden Vorteile

Abriebfest: Produkte, die durch Urethan-Spritzguss hergestellt werden, übertreffen Gummi, Kunststoff oder Metall bei Anwendungen mit starkem Abrieb und Verschleiß.

Chemische Beständigkeit: Produkte, die durch Urethanformen hergestellt werden, haben eine ausgezeichnete Beständigkeit gegen die meisten Lösungsmittel, Chemikalien, Öle und Fette auf aliphatischer Basis.

Färbung: Beim Urethan-Spritzgießen sind zwei Farboptionen verfügbar, die beide ihre Vor- und Nachteile haben. In der Regel werden Eingussfarben verwendet, die ablösefest sind.

Dimensionsstabilität :Urethanharze haben eine ausgezeichnete Dimensionsstabilität über einen breiten Druck- und Temperaturbereich. Nach diesem Verfahren hergestellte Produkte sind hochelastisch und können ohne Verformung auf beträchtliche Dehnungen gedehnt werden.

Umweltbeständigkeit: Urethan ist in Gegenwart von Ozon und Sauerstoff im Wesentlichen inert. Es ist widerstandsfähiger als Natur- oder Synthesekautschuk gegenüber Sonnenlicht und allgemeinen Wetterbedingungen.

Härte :Urethanpolymere können so formuliert werden, dass sie einen breiten Härtebereich abdecken, von 20 Shore A Durometer (die Härte eines Gummibandes) bis 75 Shore D Durometer (die Härte eines Knochens). Daher wird der hergestellte Prototyp diese Eigenschaften aufweisen.

Schlagfestigkeit: Während herkömmliche Kunststoffmaterialien spröde werden können, wenn sie härter werden, behält Urethan seine Elastizität und Festigkeit über den gesamten Härtebereich.

Bearbeitbarkeit: Produkte aus Urethan können wie Metallprodukte gebohrt, mit Gewinde versehen und bearbeitet werden.

Belastbarkeit: Urethanpolymere können kundenspezifisch formuliert werden, um harten Polyurethanen eine ähnliche Elastizität wie viel weicheren Materialien zu verleihen, was Urethan zu einem hervorragenden Material für Stoß-/Vibrationsdämpfung macht.

9. Einschränkungen beim Formen von Urethan

Urethanformen hat einige Nachteile. Im Falle der Produktion eines komplexen Teils deckt das entworfene Urmuster möglicherweise nicht alle Merkmale ab. Darüber hinaus erfordern sie viel harte Arbeit, um Abgüsse und überschüssiges Material zu entfernen, was zu Fehlern führt. Im Falle von Luftblasen, die im Guss eingeschlossen sind, führen Materialien dazu, dass der Guss spröde wird, oder verhindern, dass sich dünne Wände vollständig füllen. Eine weitere Einschränkung des Urethan-Formens besteht darin, dass die Form ziemlich temperaturempfindlich ist und längere Zeiträume über 270 Grad Fahrenheit nicht aushalten kann.

Abschließende Bemerkungen

Also Urethan-Spritzgießen ist eine der wichtigsten Rapid-Prototyping-Techniken, die bei geringem Produktionsvolumen eingesetzt wird. Es ermöglicht die Herstellung von Prototypen und deren Präsentation vor der Massenproduktion, wodurch Kosten und viel Geld für Werkzeuge eingespart werden. Darüber hinaus verleihen die oben beschriebenen physikalischen Eigenschaften von Urethanprodukten diesen einen Vorteil gegenüber herkömmlichen Materialien, die eine geringere Festigkeit und Härte aufweisen. Wenn die Produktionsmenge gering ist, ist das Urethan-Formen daher eine der am besten anzuwendenden Herstellungstechniken, die dem Spritzgießen sehr ähnlich ist, das bei hohen Produktionsmengen verwendet wird und ein härteres Werkzeug anstelle eines weichen Werkzeugs verwendet.

Industrietechnik

- Ein Crashkurs zum Thema Rapid Prototyping in der Fertigung

- 5 Wissenswertes über Rapid Prototyping

- Rapid Prototyping:die Evolution des 3D-Drucks

- Leitfaden zum Rapid Prototyping für die Produktentwicklung

- Was ist Rapid Prototyping? - Arten und Funktionsweise

- Schnelles PCB-Prototyping

- Auswahl des Rapid-Prototyping-Prozesses

- Anwendung der Rapid-Prototyping-Technologie im Feinguss

- Merkmale des Luft- und Raumfahrt-Prototyping

- Vorteile und Anwendungen von Rapid Prototyping