Rapid Prototyping:die Evolution des 3D-Drucks

Rapid Prototyping ist seit seiner Einführung einer der Hauptvorteile der additiven Fertigung. Während Prototypen mit früheren Technologien Tage, Wochen oder sogar Monate dauern konnten, können Prototypen mit der additiven Fertigung praktisch über Nacht hergestellt werden, was die Produktdesign- und Entwicklungsphase erheblich beschleunigt.

Die Fähigkeit, Konzepte zu erstellen oder langlebig , Funktionsprototypen in einem Bruchteil der Zeit machen den 3D-Druck zur idealen Lösung, um viel schneller von der Idee zur Produktion zu gelangen. Heute werfen wir einen Blick auf die Entwicklung von Rapid Prototyping und AM und ihren Wert für die Produktentwicklungsphase.

Was ist Rapid Prototyping?

Rapid Prototyping bezeichnet die schnelle Herstellung von Modellen und Prototypen anhand von CAD-Daten. Solche Modelle werden während der Produktentwicklungsphase visuell und/oder funktional getestet und validiert.

Rapid Prototyping bezeichnet die schnelle Herstellung von Modellen und Prototypen anhand von CAD-Daten. Solche Modelle werden während der Produktentwicklungsphase visuell und/oder funktional getestet und validiert.

Das Rapid Prototyping bietet mehrere Vorteile, nicht zuletzt, weil es eine kostengünstige Möglichkeit bietet, die Leistung zu bewerten und zu testen, bevor das Endprodukt hergestellt wird. Auch wenn andere Verfahren wie das Spritzgießen für das Prototyping verwendet werden können, ist dies aufgrund der hohen Werkzeugkosten und der Unfähigkeit, schnelle Designänderungen vorzunehmen, möglicherweise nicht immer die richtige Option.

Die Suche nach innovativeren Designlösungen und schnellerer Markteinführung hat daher zur Entwicklung effizienterer Verfahren geführt, die sich besonders für die schnelle Prototypenerstellung eignen – so entstand der 3D-Druck.

Prototyping auf ein neues Level heben

Mit dem Aufkommen des 3D-Drucks haben Produktdesigner und Ingenieure eine Möglichkeit, das Prototyping auf die nächste Stufe zu heben. Die Technologie ist werkzeuglos (und macht teure Werkzeuge überflüssig), eignet sich gut für die Kleinserienfertigung und kann Teile in viel kürzerer Zeit herstellen. Dadurch können Prototypen viel schneller und kostengünstiger hergestellt werden – und da alle 3D-gedruckten Teile aus digitalen CAD-Dateien stammen, können Konstruktionen auch viel einfacher aktualisiert und optimiert werden.

Rapid Prototyping kann Ingenieuren auch bei der Entscheidung über das endgültige Design vor Produktionsbeginn helfen, wodurch die Wahrscheinlichkeit kostspieliger Fehler verringert wird. Zum Beispiel haben Produktdesigner von Wöhler, einem deutschen Hersteller von Mess- und Prüftechnik, kürzlich einen funktionalen Prototyp eines Holzfeuchtemessgeräts in 3D gedruckt, dessen Ästhetik dem Endprodukt nahe kommt. Der Prototyp des Geräts bestand aus starren und flexiblen Komponenten und musste aus unterschiedlichen Materialien hergestellt werden. Dafür verwendete das Unternehmen technische Harze der Stereolithographie (SLA), um einen langlebigen Prototyp zu erstellen, der Funktionstests ohne Schaden überstehen kann.

Funktionale Prototypen sind besonders in der Produktentwicklung von entscheidender Bedeutung, da sie die Möglichkeit bieten, die mechanischen Eigenschaften eines fertigen Teils zu testen.

Rapid Prototyping:die 3D-Drucktechnologien

Das Aufkommen von 3D-Drucktechnologien hat das Konzept des Prototyping zu neuen Höhen geführt. Dank der Entwicklungen in der AM-Technologie können jetzt funktionelle Prototypen in wenigen Stunden und in einer Reihe von Kunststoffen und Metallen hergestellt werden.

Stereolithographie

Das Aufkommen der Stereolithographie (SLA) in den 1980er Jahren markierte den Beginn der Rapid Prototyping-Ära. Die Technologie verwendet einen Ultraviolettlaser, um ultradünne Schichten aus Photopolymerharz auszuhärten und zu verfestigen, und ist eine Wahl für Prototypen, die Genauigkeit oder eine glatte Oberflächenbeschaffenheit erfordern. Die ersten SLA-Drucker waren große und unzuverlässige Maschinen, die Modelle mit rauen Oberflächen produzierten. Drei Jahrzehnte später hat sich SLA jedoch zu einem etablierten und kostengünstigen Werkzeug zur Herstellung von Teilen mit hoher Maßgenauigkeit und glatter Oberfläche entwickelt. Es gibt mittlerweile viele Angebote an SLA-Maschinen auf dem Markt, von Desktop-Druckern bis hin zu größeren Industriemaschinen. SLA bietet auch eine große Materialvielfalt mit einer breiten Palette von Harzmaterialien im Angebot.

Während SLA als eine der schnellsten verfügbaren 3D-Drucktechnologien gilt, sind die jüngsten Fortschritte bei den Kesselpolymerisationstechnologien (zu denen SLA gehört) haben zur Entwicklung potenziell schnellerer Prozesse geführt. Ein Beispiel ist die Continuous Liquid Interface Production (CLIP)-Technologie von Carbon. CLIP wurde 2015 eingeführt und kann verwendet werden, um funktionale Prototypen und fertige Teile mit mechanischen Eigenschaften, Auflösung und Oberflächengüte zu erstellen, die Spritzgussteilen sehr ähnlich sind.

Selektives Lasersintern

Selektives Lasersintern (SLS) ist eine weitere frühe 3D-Drucktechnologie, die Ende der 1980er Jahre aufgekommen ist. Der Prozess beinhaltet das Aufschmelzen von Kunststoffpulvermaterial mit einem leistungsstarken Laser. Es wird am häufigsten in Branchen wie der Luft- und Raumfahrt und der Medizin verwendet, wo die Materialeigenschaften des Prototyps entscheidend sind.

Im Laufe der Zeit hat sich SLS zu einer ausgereiften Fertigungstechnologie entwickelt, die eine Kombination aus hoher Genauigkeit, Geschwindigkeit, Haltbarkeit und dem Fehlen der erforderlichen Stützstrukturen bietet – weshalb es typischerweise für komplexere, funktionale Prototypen verwendet wird. Während die Technologie anfangs nur kleine Objekte produzieren konnte, können SLS-Systeme heute Prototypen in verschiedenen Größen herstellen, wobei einige der größeren Maschinen Teile mit einer Länge von einem Meter oder mehr drucken. Eine breite Palette von Materialien, von Nylon und Keramik bis hin zu verschiedenen Metallen, kann auch mit SLS verwendet werden, was es zu einer großartigen Prototyping-Option für kommerzielle Anwendungen macht

Möchtest du mehr erfahren? Laden Sie hier unser ausführliches Whitepaper zum SLS-3D-Druck herunter.

SLS-Systeme waren für Unternehmen in der Vergangenheit in der Anschaffung teurer (Kosten in Höhe von Hunderttausenden von Dollar). Im Jahr 2014 lief das Patent für die Technologie jedoch aus, was zu günstigeren Alternativen wie dem Formlabs Fuse 1 Tisch-3D-Drucker führte.

Fused Deposition Modelling

Seit seiner Markteinführung durch Stratasys in den 1990er Jahren hat sich Fused Deposition Modeling (FDM) zur am häufigsten verwendeten 3D-Drucktechnologie entwickelt. Dies ist zum Teil auf das Auslaufen mehrerer FDM-Patente im Jahr 2009 zurückzuführen, was seitdem zu einer Welle von FDM-Desktop-3D-Druckern zu einem deutlich niedrigeren Preis geführt hat – was die Technologie zu einem großartigen Einstiegspunkt für Bastler und Unternehmen gleichermaßen macht.

Bei FDM werden thermoplastische Filamente schichtweise auf die Druckplattform extrudiert. Auch die Palette der für FDM geeigneten Materialien hat sich deutlich vergrößert:Hersteller können heute zwischen Thermoplasten mit unterschiedlichen Eigenschaften wählen, von elastischem TPU über strapazierfähiges und verstärktes ABS bis hin zu Hochleistungsmaterialien wie PEEK, die mehr Flexibilität bei der Herstellung von Funktionsprototypen ermöglichen.

Vollfarb- und Multimaterial-Prototyping

Bindemittel- und Materialstrahlen

Das Aufkommen des Farb- und Multimaterial-3D-Drucks zu Beginn der 2000er Jahre hat aufregende Möglichkeiten geschaffen, Prototypen zu erstellen, die eine exakte Nachbildung des endgültigen Teils sind. Binder und Material Jetting sind zwei Schlüsseltechnologien, die zunehmend verwendet werden, um Modelle zu erstellen, die das Aussehen und die Haptik eines fertigen Teils darstellen können. Die Mehrfarbenmöglichkeiten dieser Verfahren helfen auch, Nachbearbeitungsschritte wie das Lackieren zu rationalisieren. Der Hauptunterschied zwischen den beiden Technologien besteht darin, dass Binder Jetting ein Bindemittel verwendet, um Kunststoffpulver miteinander zu verschmelzen, während Material Jetting durch das Abscheiden von Tröpfchen aus photohärtbaren Harzen funktioniert.

Mit Material Jetting können nicht nur Prototypen mit unterschiedlichen Farben in 3D gedruckt werden, sondern auch Teile, die unterschiedliche Materialeigenschaften vereinen (z. B. gleichzeitig flexibel und steif). Dies eröffnet viele Möglichkeiten, Modelle zu erstellen, die die Passform und Funktion des endgültigen Teils erfüllen. Der 3D-Drucker J750 von Stratasys ist beispielsweise der neueste unter den Material Jetting-Systemen des Unternehmens. Der J750 basiert auf der proprietären PolyJet-Technologie von Stratasys und bietet Multicolor- und Multimaterial-3D-Druck mit 6 verschiedenen Materialien gleichzeitig.

Hochqualitativer 3D-Farbdruck wächst rasant, insbesondere mit dem Aufkommen der HP Multi Jet Fusion (MJF)-Technologie, die ähnlich wie Binder Jetting funktioniert. MJF soll 3D-gedruckten Teilen noch mehr Genauigkeit, Farbbrillanz und Oberflächenqualität verleihen und funktionale Nylon-Prototypen in nur einem Tag herstellen. Die Multi Jet-Technologie kann auch verwendet werden, um Spritzgussformen herzustellen, um Teile für die Prüfung herzustellen, die praktisch dem Endteil entsprechen.

Metall-Prototyping

Bestimmte Anwendungen, beispielsweise in der Luft- und Raumfahrt und im Automobilbereich, erfordern einmalige, funktionale Metallprototypen, um die Leistung eines Teils zu validieren. Glücklicherweise hat der 3D-Druck das Prototyping nicht nur mit Kunststoffen, sondern auch mit Metall wirtschaftlich gemacht. Die Kombination aus reduziertem Materialabfall, werkzeugloser Produktion und größerer Designfreiheit hat den Metall-3D-Druck zu einer attraktiven Option für das Prototyping gemacht.

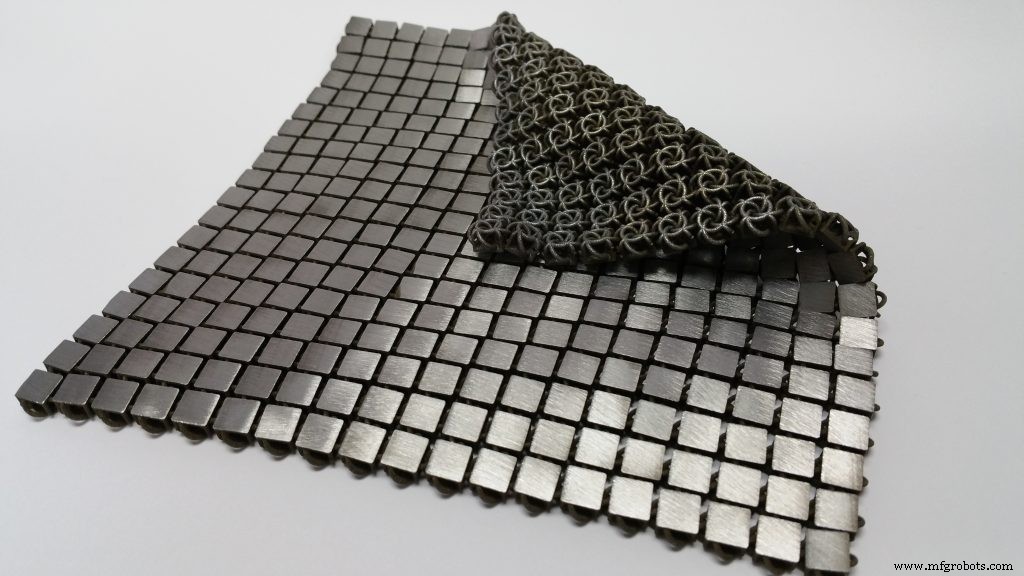

Und die Entwicklungen im Metall-3D-Druck hatten Auswirkungen auf die Herstellung von funktionalen Metallprototypen. Markforged beispielsweise hat sein Metal X-System, das Metallteile mit Metal Injection Moulding (MIM) in einem Bruchteil der Zeit und der Kosten herkömmlicher Metall-3D-Drucker drucken kann.

Ein Vorbehalt:Der Einsatz konventioneller Technologien wie CNC-Bearbeitung oder Gießen kann bei größeren Stückzahlen vorzuziehen sein, obwohl der 3D-Druck oft die praktischere Wahl für kleine Chargen von Prototypen mit komplexen internen Merkmalen ist.

Wo wird Rapid Prototyping eingesetzt?

Medizin, Automobil, Luft- und Raumfahrt, Konsumgüter, was auch immer – fast jede Branche profitiert bereits vom 3D-Druck zur Herstellung von Prototypen.

Nehmen Sie zum Beispiel den Automobilsektor, wo Rapid Prototyping nach wie vor die Hauptanwendung der Additivtechnologie ist. Autohersteller Ford konnte durch die Verwendung von 3D-Druck für das Prototyping Monate an Vorlaufzeit sparen. Ford-Ingenieure können mithilfe des 3D-Drucks mehrere Kopien eines Prototyps gleichzeitig herstellen, jede mit einer einzigartigen Funktion. Dies ermöglicht ihnen, parallele Tests durchzuführen und die Teileentwicklung zu beschleunigen und zu verbessern. Vor kurzem hat Ford mit dem Rapid Prototyping größerer Automobilteile begonnen. Mit dem Infinite Build 3D-Drucker von Stratasys plant das Unternehmen die Entwicklung neuer, leichter Teile mit dem Ziel, die Kraftstoffeffizienz zu verbessern.

Nehmen Sie zum Beispiel den Automobilsektor, wo Rapid Prototyping nach wie vor die Hauptanwendung der Additivtechnologie ist. Autohersteller Ford konnte durch die Verwendung von 3D-Druck für das Prototyping Monate an Vorlaufzeit sparen. Ford-Ingenieure können mithilfe des 3D-Drucks mehrere Kopien eines Prototyps gleichzeitig herstellen, jede mit einer einzigartigen Funktion. Dies ermöglicht ihnen, parallele Tests durchzuführen und die Teileentwicklung zu beschleunigen und zu verbessern. Vor kurzem hat Ford mit dem Rapid Prototyping größerer Automobilteile begonnen. Mit dem Infinite Build 3D-Drucker von Stratasys plant das Unternehmen die Entwicklung neuer, leichter Teile mit dem Ziel, die Kraftstoffeffizienz zu verbessern.

Rapid Prototyping durch 3D-Druck wird auch zunehmend für die Entwicklung von Elektronik, insbesondere von Leiterplatten, verwendet (Leiterplatte). PHYTEC , ein Anbieter innovativer Lösungen für den industriellen Embedded-Markt, wandte sich für die Entwicklung funktionaler Leiterplatten an den 3D-Drucker DragonFly 2020 von Nano Dimension.

Die Maschine verwendet eine Multimaterial-3D-Drucktechnologie, die leitfähige Tinten aufträgt und eine Leiterplatte in 12 bis 18 Stunden in 3D drucken kann – 10 bis 15 Mal schneller als das Bestellen und Herstellen von Leiterplatten mit herkömmlichen Methoden. Dies ermöglicht dem Unternehmen, funktionale Prototypen früher in der Entwicklungsphase zu erhalten, was die Entwicklungszykluszeit erheblich verkürzt und letztendlich die Qualität des Endprodukts verbessert.

RP und 3D-Druck – noch in der Entwicklung

Der 3D-Druck für das Rapid Prototyping hat seit den 1980er Jahren einen langen Weg zurückgelegt – und sich zu einer robusten Fertigungslösung entwickelt. Für Technologieneulinge bietet der 3D-Druck eine ideale Lösung, um zuverlässige, funktionale Prototypen herzustellen und die Produktdesign- und Entwicklungsphase zu beschleunigen. Zentrale Fragen werden sein, wie die Technologie in bestehende Frameworks und Prozesse integriert werden kann, um sicherzustellen, dass Unternehmen die Vorteile digitaler Fertigungstechnologien besser nutzen können.

Natürlich haben wir uns zwar die Entwicklung des 3D-Drucks für das Rapid Prototyping angesehen, aber der Markt sieht auch einen Trend zum 3D-Druck für Endteile. Mit Blick auf die Zukunft wird der 3D-Druck seinen Fortschritt in Richtung Endproduktion fortsetzen und zu einer flexiblen Fertigungslösung in allen Phasen der Entwicklung und Produktion werden.

3d Drucken

- Der 3D-gedruckte „Iron Man“-Anzug – ein perfektes Beispiel für Rapid Prototyping in Aktion

- Die Entwicklung des Marktes für 3D-Druckmaterialien:Trends und Chancen im Jahr 2019

- Die Entwicklung der 3D-Drucktechnologie von HP:Von Polymer zu Metall AM

- Schnelles SLA-Prototyping mit dem neuen Harzentwurf

- 3D-Druck:Die 3 größten Missverständnisse

- Das ABC des 3D-Drucks

- Die Vorteile des Prototyping von Leiterplatten

- Die Vorteile von Rapid Prototyping und 3D-Druck in der Fertigung

- Rapid-Prototyping-Techniken für medizinische Geräte

- Die Zukunft des 3D-Drucks in der Fertigung