E-Gitarre

Hintergrund

Die E-Gitarre wurde Anfang des 20. Jahrhunderts entwickelt und hat sich zu einem der wichtigsten Instrumente der populären Musik entwickelt. Die heutige Solidbody-E-Gitarre leitet sich von der Akustikgitarre ab, einem Instrument, das zuerst in Amerika als Gitarre im spanischen Stil eingeführt wurde. Auch wenn sich die Korpuskonstruktionen moderner E-Gitarren oft von ihren akustischen Vorgängern unterscheiden, sind alle Gitarren nach der gleichen einfachen Schablone konstruiert. Alle Gitarren, akustisch oder elektrisch, werden mit Steg, Korpus und Hals gebaut. Der wichtigste Unterschied besteht darin, dass Akustikgitarren hohl sind, während E-Gitarren einen festen Korpus haben.

Jahrelang war die Akustikgitarre aufgrund ihres Volumens auf eine tragende Rolle in großen Musikensembles beschränkt. Daher war die Hauptmotivation, die die Entwicklung der E-Gitarre antrieb, der Wunsch der Instrumentalisten nach mehr Lautstärke. Vorgänger der modernen E-Gitarre waren verstärkte Akustikgitarren, die von Erfindern grob modifiziert wurden, die Drähte, Magnete und andere "Pickup"-Anbauteile anbrachten. (Pickups sind elektromagnetische Geräte, die die Lautstärke erhöhen.) Mit dem Fortschritt der Technologie in den 1930er Jahren wurden jedoch neuere Versionen komplexer und die E-Gitarre wurde zu einem Soloinstrument, eine Entwicklung, die dazu beitrug, Musikstile zu erweitern.

Verlauf

Die ersten E-Gitarren wurden in den 1920er und 1930er Jahren hergestellt, aber dies waren sehr primitive Prototypen der modernen Solidbody-Elektrogitarre. Die allererste elektrifizierte Gitarre soll Paul H. Tutmarc erfunden haben. Inspiriert vom Innenleben des Telefons, das Magnete verwendet, um Stimmschwingungen zu erzeugen, experimentierte Tutmarc mit der hawaiianischen Gitarre und baute einen magnetischen Tonabnehmer aus Hufeisenmagneten und Drahtspulen, der die Schwingung der Saiten des Instruments verstärkte.

Ungefähr zur gleichen Zeit arbeiteten George Beauchamp und John Dopyera, zwei Musiker aus Los Angeles, an noch lauteren Gitarren. Nachdem sie mit der Befestigung von Verstärkerhörnern an Instrumenten experimentiert hatten, entwickelten auch sie einen elektromagnetischen Tonabnehmer, der aus zwei Hufeisenmagneten bestand. Zufrieden mit der Effektivität des Tonabnehmers ließ Beauchamp von einem Handwerker eine Gitarre mit Holzhals und Korpus bauen. Wegen ihrer Form auch "Bratpfanne" genannt, war dies die erste E-Gitarre. Beauchamp brachte den Prototypen zu Adolph Rickenbacker. Die beiden Männer gründeten ein Unternehmen und begannen mit der Herstellung der ersten E-Gitarren der berühmten Rickenbacker-Reihe. Damit wurde Rickenbacker der erste Hersteller von E-Gitarren.

Die erste E-Gitarre im spanischen Stil wurde von Lloyd Loar, einem weiteren frühen Experimentator, gebaut und verkauft. Sein Design war der direkte Vorgänger der modernen E-Gitarre und inspirierte Orville Gibson, einen weiteren Gitarrenpionier, zu dem E-Gitarrenmodell, das das Instrument revolutionierte:die ES-150. Slide-Gitarrist Alvino Rey entwickelte den Prototyp der ES-150, die als erste moderne E-Gitarre bezeichnet wird. Die endgültige Version wurde von Gibson-Mitarbeiter Walter Fuller gebaut. Obwohl die Gitarre ein sofortiger Erfolg war, hatte sie einige Mängel. Die Schwingungen des Hohlkörpers wurden aufgenommen und verstärkt, was zu Rückkopplungen und Verzerrungen führte. Dies veranlasste Les Paul, einen Gitarristen und Erfinder, 1940 die Solidbody-E-Gitarre zu entwickeln.

Pauls Innovation, die wegen ihres soliden Korpus "The Log" genannt wurde, bestand darin, die Saiten und den Tonabnehmer auf einem massiven Kiefernblock zu montieren, um Körpervibrationen zu minimieren. Der „Log“ bestand aus zwei grundlegenden magnetischen Tonabnehmern, die auf einem 10,2 × 10,2 cm großen Kiefernstück montiert waren. Damit sie eher wie eine konventionelle Gitarre aussieht, hat Paul eine Bogendecke in zwei Hälften gesägt und die Teile an seinem Modell befestigt. Der solide Körper erwies sich als wirksam bei der Beseitigung der Probleme des ES-150.

1946 brachte Paul seine neue Gitarre zu Gibson, der dem soliden Korpus skeptisch gegenüberstand. Leo Fender verstand jedoch das Konzept und begann 1949 mit dem Verkauf der "Esquire", die die erste erfolgreiche Solidbody-Gitarre wurde. Die Gitarre wurde später in "Telecaster" umbenannt, einer der bekanntesten Gitarrenmarkennamen. Die Telecaster wurde bei Country-, Blues- und Rock'n'Roll-Musikern sehr beliebt. Die Telecaster veranlasste Gibson, sein eigenes Solid-Body-Modell zu bauen, das den Namen "Les Paul" erhielt.

1956 stellte Rickenbacker das Studentenmodell Combo 400 mit ihrem sogenannten "Butterfly-Style"-Korpus vor. Die einzigartige Konstruktion der Gitarre bestand aus einem Hals, der sich vom Patentkopf bis zur Basis des Korpus erstreckte (heute als Neck-Through-Body-Konstruktion bekannt) und bei dem die Seiten des Gitarrenkorpus verschraubt oder geklebt waren.

In den 1960er Jahren war die E-Gitarre ein etabliertes Musikinstrument. Innovationen im Design wurden während des Jahrzehnts fortgesetzt. Im Jahr 1961 führte Gibson "Humbucking"-Pickups in die Les Paul-Gitarre ein, die entwickelt wurden, um unerwünschtes Brummen von den Magnetspulen zu eliminieren. (Humbucker-Pickups verwendeten zwei phasenverschobene Spulen. Dadurch wurde das in früheren Designs vorhandene Gleichtaktbrummen eliminiert.) Im selben Jahr stellte McCarty die ES-335 vor, eine Semi-Hollow-Body-Gitarre, die das Beste aus beiden Hohlkörpern vereint und solide Körperbauformen. Sowohl Gibson als auch Fender hatten futuristisch aussehende Designs eingeführt. Die Gibson SG und die Fender Stratocaster wurden dem Publikum bekannt, weil sie in den 1960er Jahren häufig von Rockgitarristen verwendet wurden.

Jimi Hendrix.

Jimi Hendrix.

James Marshall Hendrix wurde am 27. November 1942 in Seattle geboren. Hendrix brachte sich das Gitarrespielen selbst bei, indem er Blues-Aufnahmen hörte; Linkshänder, er benutzte eine neu bespannte Rechtshändergitarre. Hendrix wurde in den 1960er Jahren dafür bekannt, dass er hinter seinem Rücken mit den Zähnen Gitarre spielte und sie in Brand setzte. Manchmal überschattet seine Bühnenpyromanie seine musikalische Pyrotechnik, aber er gilt als der vielleicht einflussreichste Rockgitarrist der Geschichte.

Hendrix begann in den frühen 1960er Jahren als Studiomusiker und gründete 1965 eine Band. Im folgenden Jahr gründete er eine neue Band, die Jimi Hendrix Experience, und begann mit einem neuen Sound – Acid Rock – der absichtliche Rückkopplungen und andere absichtliche Verzerrungen einsetzte . Seine Bühnen-Possen brachten ihm beim Monterey Pop Festival 1967 Berühmtheit, und die Band hatte 1968 mit ihrer Version von Bob Dylans "All Along the Watchtower" einen Top-40-Hit. In diesem Jahr richtete Hendrix seine Bemühungen auf Studioaufnahmen aus, trat jedoch mit seiner neue Gruppe - Band of Gypsies - 1969 in Woodstock, wo er eine denkwürdige Aufführung von "The Star-Spangled Banner" gab.

Hendrix wurde von Melody Maker zum Popmusiker des Jahres gekürt 1967 und 1968; abgestimmt Plakat Künstler des Jahres, 1968; zum Interpreten des Jahres gekürt und für das Rockalbum des Jahres von Rolling Stone geehrt 1968; überreicht mit dem Schlüssel zu Seattle, 1968; Aufnahme in die Rock and Roll Hall of Fame, 1992; und erhielt 1993 den Grammy Award für sein Lebenswerk. Hendrix starb am 18. September 1970 an Erstickung infolge einer Überdosis Drogen.

Rohstoffe

Rohstoffe, die in den Bau der E-Gitarre einfließen, sind gut abgelagerte Harthölzer wie Ahorn, Walnuss, Esche, Erle und Mahagoni für den massiven Korpus. Je dichter das Holz, desto besser das Sustain eines Instruments (Sustain bezieht sich darauf, wie lange eine Note gehalten werden kann). Auch die Holzdichte kann sich auf den Ton auswirken. Einige Karosserien sind auch aus Plexiglas gefertigt. Holz wird auch für die Konstruktion des Halses verwendet, darunter Ahorn, Palisander und Ebenholz. Andere Rohstoffe sind Kleber, um die Teile zusammenzuhalten, Chrom für die Hardware und ein Nitrozelluloselack für die Veredelung des Körpers.

Design

Die Solid-Body-E-Gitarre erhält ihre Lautstärke von dem magnetischen Tonabnehmer, der in ihrem Korpus installiert ist. Dieser Tonabnehmer reagiert auf die Schwingung der Saiten und wandelt die Energie in elektrische Impulse um, die von einem Lautsprechersystem namens Verstärker verstärkt werden. Für den besten Klang muss der Tonabnehmer stabil und unbeeinflusst von Körpervibrationen sein. Frühe E-Gitarren-Pioniere entdeckten, dass ein Tonabnehmer, der mit einer hohlen Akustikgitarre verbunden war, zu Verzerrungen und Rückkopplungen führte. Das Bedürfnis nach Stabilität hat zur Entwicklung des soliden Korpus geführt, dem Merkmal, das die E-Gitarre am meisten auszeichnet. Der massive Korpus erhöht die Stabilität, und frühe E-Gitarrenhersteller entdeckten durch Experimente, dass Gitarrenkörper aus Hartholz mit hoher Dichte am besten funktionierten.

In den späten 1930er und 1940er Jahren entwickelten Gitarristen und Erfinder wie Les Paul und Leo Fender die frühen Designs der Solidbody-E-Gitarre. Später entfernten sich die Hersteller von traditionellen Formen und Farben und entwickelten eigene Designs, von denen viele sehr ausgefallen waren. Zu den fortgeschritteneren Modellen gehörten die Fender Stratocaster und die Gibson Flying V.

Der Herstellungsprozess

Prozess

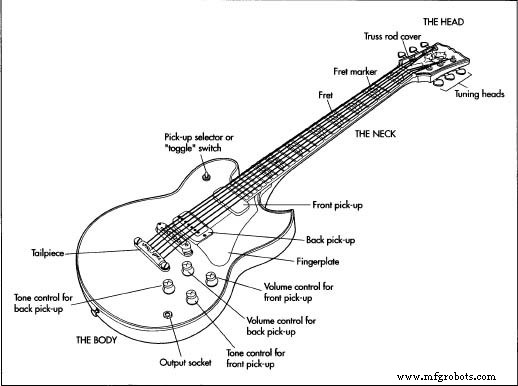

Zu den Hauptkomponenten der E-Gitarre gehören der Steg, der Korpus und der Hals. Sekundäre Komponenten sind Griffbrett, Saiten, Sattel und Stimmköpfe. Eine Gitarrenfertigung ist zu einem großen Teil eine Holzbearbeitungsanlage, da die Holzauswahl und das Korpusdesign große Teile des Konstruktionsprozesses von E-Gitarren sind.

- Holz wird ausgewählt, geprüft und verarbeitet, um zu Korpus, Hälsen und Griffbrettern verarbeitet zu werden. Manchmal muss es zuerst in einem konventionellen oder Vakuumofen gehärtet werden, um seine Stabilität zu maximieren. Das Aushärten kann bis zu einer Woche dauern und lindert Stress und Nässe. Das zu einem Körper verarbeitete Holz wird auf eine Scherenhebebühne geladen und auf ein Förderband übergeben, wo es beidseitig gehobelt wird. Anschließend fährt er nach unten zum Trennsägenarbeiter, der das Holz auf Maß schneidet. Von dort wird das Holz zu einer Maschine namens KOMO geschickt, einem computergesteuerten Router, der Gewichtsentlastungslöcher bohrt, um das Holz leichter zu machen. Die Maschine schneidet auch einen Kanal in das Holz, in dem der Draht schließlich platziert wird.

- Das Holz geht dann zurück in die Rohmühle, wo eine Ahorndecke und eine Mahagonirückseite in einer Leimmühle unter 900 lb (408 kg) Druck aufgeklebt werden. Es wird dann auf ein Leimrad gelegt, um vier Stunden lang zu trocknen. Bis zu diesem Punkt ist das Holz ein quadratischer Block. Nach dem Trocknen ist es bereit zum Formen. Es wird an den KOMO zurückgesendet, der so programmiert ist, dass er die Peripherie in die gewünschte Form schneidet. Der KOMO führt auch die hinteren elektronischen Taschen.

- Der Körper geht dann zur endgültigen Formgebung zur Körperlinie. Zuerst schleift ein Arbeiter den Körper von Hand mit Sandpapier, dann durchläuft er einen Prozess, der als "Falzung" bezeichnet wird. Beim Falzen wird zuerst ein Maschinenschnitt hergestellt, der die Bindung aufnimmt, die der Körper benötigt. Der Arbeiter manövriert den Körper, während die Maschine den Schnitt macht. Der Körper bewegt sich dann die Linie hinunter zur Bindestation. Der Arbeiter nimmt das Bindematerial, tränkt es in Leim, indem es es durch eine Leimschachtel zieht, und wickelt es dann um den Falzschnitt, der in den Körper eingelassen wurde. Der Arbeiter bindet den Körper dann vollständig mit einem Seil fest, um das geklebte Bindematerial an Ort und Stelle zu halten. Dann wird der Körper über Nacht zum Trocknen aufgehängt.

- Am nächsten Morgen entfernt der Arbeiter das Seil und der Körper fährt zur nächsten Station, wo er durch Schleifen in seine fertige Kontur gebracht wird. Mit einem Felgenschleifer schleift ein Arbeiter den überschüssigen Leim ab und sorgt dafür, dass die Bindung und das Holz bündig sind. Anschließend geht der Körper zum Glätten in die Schlaffgurtmaschine. Der Arbeiter legt es von Hand unter ein schlaffes Band und drückt den Körper mit unterschiedlichem Druck unter das Band, bis alle geschnitzten Spuren geglättet sind.

- Da der Gitarrenkorpus auf der Korpuslinie aufgebaut ist, baut sich der Gitarrenhals auf der Halslinie auf, wo der Hals von Hand geformt und geschliffen und das Griffbrett sowie das Kopffurnier aufgebracht werden.

- Griffbretter bestehen aus Palisander und Ebenholz und werden in Öfen stabilisiert, geformt und für Bünde geschlitzt. Beim Formen wird das Griffbrett zuerst auf einer Formmaschine mit einem Radius von 12 Zoll (30,5 cm) geformt. Von dort aus bewegt es sich in den Rohplattenbereich, wo Aufnahmestiftlöcher gebohrt werden. Dann geht es zur Laubsägemaschine, wo die Bundschlitze von einer Schnellsägemaschine geschnitten werden. Eine Oberfräse erstellt dann die Inlaytaschen auf dem Griffbrett und die Inlays werden hinzugefügt. Der Router ist ein Powermatic-Tool, das das Griffbrett auf einen Tisch saugt und alle Taschen fräst. Die Inlays selbst werden an der Inlaystation von Hand eingelegt. Ein Arbeiter legt Epoxidharz in die Taschen, legt die Inlays ein und legt dann mehr Epoxidharz darauf. Dadurch entfallen alle Leerzeichen. Anschließend wird das Griffbrett trocknen gelassen.

- Nach dem Trocknen wandert das Griffbrett zu einem Oberflächenschleifer, der das getrocknete Epoxid von der Oberseite reinigt. Jetzt können die Bünde platziert werden. Ein Arbeiter nimmt das Griffbrett und trägt Klebstoff in die Bundschlitze und platziert dann von Hand den Bunddraht. Mit einer pneumatischen Schere legt der Arbeiter zuerst den Draht an und schneidet dann den Überschuss ab. Von dort wird das Griffbrett in eine hydraulische Presse gelegt, die die Bünde vollständig an ihren Platz drückt. Der Arbeiter schleift dann die Bünde von Hand, um sie glatt zu machen. Das Griffbrett wird dann geschlitzt, um die Bindung aufzunehmen, und dann trocknen gelassen. Wenn die Bünde trocken sind, wird das Griffbrett mit dem Hals verbunden.

- Inzwischen ist der Hals gebaut. Dies beginnt, wenn die Zehnviertel-Mahagoni-Halsrohlinge für mehr Festigkeit und Geradheit viertelgesägt werden. Halsmusterschablonen werden mit Bleistift gezeichnet, und dann wird der Halsrohling mit einer Bandsäge in die Schablonenform geschnitten. Anschließend wird der Halsrohling auf eine Profildrehbank aufgesetzt. Die Drehmaschine gibt dem Hals seine Grundform.

- Ein Arbeiter verbindet dann das Griffbrett mit dem Hals, indem er die Fixierstifte auf dem Griffbrett einklopft, den Kleber aufträgt, das Griffbrett und den Hals zusammenfügt, die verbundenen Teile in eine Leimpresse legt und dann trocknen lässt. Das Kopfplattenfurnier wird ebenfalls auf den Halsrohling geklebt. Der Hals wird dann die Linie entlang geschickt, um geformt und durch maschinelles Walzen und Handschleifen fertiggestellt zu werden. Jetzt ist der Hals bereit, um an den Korpus angepasst zu werden.

Bei der Befestigung des Halses am Korpus werden verschiedene Methoden von verschiedenen Herstellern verwendet.

Notenpositionen auf einer E-Gitarre. Einige Hälse von E-Gitarren werden eingeklebt, während andere angeschraubt werden. Viele Spieler bevorzugen den eingeklebten Hals, da sie glauben, dass dies eine bessere Verbindung ergibt, die mehr Sustain der Noten bietet. Bei Gibson werden die Hälse einer Les Paul immer aufgeklebt.

Notenpositionen auf einer E-Gitarre. Einige Hälse von E-Gitarren werden eingeklebt, während andere angeschraubt werden. Viele Spieler bevorzugen den eingeklebten Hals, da sie glauben, dass dies eine bessere Verbindung ergibt, die mehr Sustain der Noten bietet. Bei Gibson werden die Hälse einer Les Paul immer aufgeklebt. - Auf dem Körper wird dann die Position der Halsplatzierung verfolgt. An der Stelle, an der der Hals platziert wird, wird ein Hohlraum geschnitten. Der Arbeiter legt den Hals in den Halsschlitz, um zu sehen, ob Griffbrett, Hals und Korpus alle bündig sind. Die Halsanpassung erfolgt alles von Hand, wobei ein Arbeiter einen Meißel, eine Klemme und Klebstoff verwendet. Der Hals wird dann in das Gelenk gelegt, bis ein nahtloser Sitz entsteht. Die Passform wird geklebt, geklemmt und eine Stunde trocknen gelassen. Nach dem Trocknen schleift der Arbeiter den überschüssigen Kleber ab. Die Tonabnehmerkavitäten und Brückenlöcher werden von einem computergesteuerten Router hinzugefügt.

- Die Gitarre ist nun bereit für die Farbvorbereitung und Veredelung. Vor der Bewerbung

Eine E-Gitarre. Beim Finish schleifen die Arbeiter die Gitarre von Hand, um alle scharfen Ecken zu glätten. Dann wird ein Holzspachtel und eine Beize aufgetragen, um das Holz zu färben und das Maserungsmuster auszugleichen.

Eine E-Gitarre. Beim Finish schleifen die Arbeiter die Gitarre von Hand, um alle scharfen Ecken zu glätten. Dann wird ein Holzspachtel und eine Beize aufgetragen, um das Holz zu färben und das Maserungsmuster auszugleichen. - Bevor der Korpus mit einem Finish besprüht wird, werden Korpus und Hals versiegelt, um sicherzustellen, dass die Farbe nicht in das Holz eindringt. Wenn die Gitarre trocknet, wird das Finish mithilfe automatisierter elektrostatischer Verfahren aufgetragen, die die Konsistenz des Finishs verbessern. Danach wird die Gitarre zu den Schabern geschickt, die mit Metallwerkzeugen eventuellen Overspray entfernen.

- Nachdem die Gitarre getrocknet und geschliffen wurde, geht sie in die Polierabteilung. Das Polieren ist ein dreistufiger Prozess. Zuerst wird die Gitarre auf einem Rad poliert. Die Rougepaste eines Juweliers wird verwendet, um raue Stellen im Finish zu entfernen. Anschließend werden zwei weitere Poliervorgänge durchgeführt, um einen brillanten Glanz zu erzielen.

- Die Gitarre wartet nun auf den endgültigen Zusammenbau, in dem die gesamte Hardware und Elektronik installiert ist. Im Allgemeinen umfasst die Endmontage einer E-Gitarre in den meisten Fabriken zur Herstellung von Gitarren die Platzierung des Schlagbretts, die Installation des Vibratos, die Einstellung des Halses, die Installation des Stimmgeräts, die Installation der Riemenböden, das Bundkleid, die Einrichtung von Sattel, Brücke und Vibrato, die Platzierung des Saitenbaums, und Aufnahmehöhe.

- Als nächstes werden die Hardware und die Elektronik zusammengebaut und auf dem Körper und der Brücke platziert. Die am Korpus angebrachte Hardware umfasst das Schlagbrett, die Schlagschutzabdeckung, die Druckfeder des Tonabnehmers, die Tonabnehmerabdeckung, die Tonabnehmerkernbaugruppe, den Hebelknopf, den Tonabnehmerwahlschalter, den Lautstärkeregler, den Tonregler, die Lautstärke- und Tonpotentiometer, den Keramikkondensator und die Ausgangssteckerbaugruppe. Die auf der Brücke platzierte Hardware umfasst Grundplatte, Vibratoblock, Druckfedern, Brückenstange, Stellschrauben, Brückenabdeckung, hintere Abdeckplatte, Zugfeder, Tremelo-Zugfederhalter und Hebelbaugruppe.

- Baumeister installieren Tonabnehmer, Potis, Stimmschlüssel, Buchsenplatten und Kippschalter. Die Einsteller kerben Saitenhalter und Sattel ein, besaiten die Gitarre, prüfen Halstonhöhe und Intonation und stellen die Steghöhe ein. Die Reiniger entfernen Flecken und Schmutz, bringen Rückplatten, Schlagbretter, Halsstababdeckungen und andere Hardware an und polieren dann die Chrom-, Nickel- oder Gold-Hardware.

- Die Gitarre wird einem letzten Polieren und einer Endkontrolle unterzogen.

Qualitätskontrolle

In jeder Phase des Prozesses wird das Produkt kontrolliert. Selbst der kleinste Konstruktionsfehler wie ein Kratzer oder überschüssiger getrockneter Kleber kann die Gitarre wieder auf die Strecke schicken oder sogar dazu führen, dass Inspektoren sie verschrotten. Während der Endmontage, wenn Hardware und Verkabelung installiert sind, wird jede Komponente separat getestet, um sicherzustellen, dass sie ordnungsgemäß funktioniert.

Die Zukunft

Es wird allgemein angenommen, dass der größte Teil der Entwicklung der E-Gitarre zwischen den späten 1920er und frühen 1960er Jahren stattfand, einer Zeit, in der die wichtigsten Innovationen geschaffen wurden. Gitarrenhersteller und Erfinder suchen jedoch immer noch nach Möglichkeiten, das Instrument zu modifizieren. Diese Änderungen würden Änderungen in Design, Materialien, Pickups oder Oberflächen beinhalten. Manche Gitarrenbauer setzen auf Korpusse aus Kunststoff oder Graphit. Andere untersuchen Designs, die hohle oder halbhohle Körper umfassen. Seit einiger Zeit versuchen Erfinder, Piezo auf Gitarrentonabnehmer oder Verstärkung anzuwenden. Piezo ist ein Material mit piezoelektrischen Eigenschaften. Bei richtiger Anwendung auf ein Musikinstrument erkennt es Vibrationen oder Druckänderungen. Bei einer Gitarre könnte es in einem Kontaktmikrofon verwendet werden oder es könnte auf der Gitarre selbst platziert werden, wo es Gitarrenvibrationen wahrnimmt. Letztendlich könnte es den Klang einer Gitarre verbessern.

Im Designbereich hat ein Unternehmen eine 3D-Massenkörper- und Oberflächenmodellierungssoftware entwickelt, die die Aufmerksamkeit der Gitarrenfirmen Gibson, Warmoth, Suhr und Tom Anderson Guitarworks auf sich gezogen hat. Die Software würde Designer von den Beschränkungen der zweidimensionalen Planung befreien und es ihnen ermöglichen, vollständige dreidimensionale Designs zu erstellen, bevor der Herstellungsprozess begann. Auf diese Weise könnten sie mit Designs experimentierfreudiger sein. Potenziell würde die Software Designern ermöglichen, neue Designs in 3D zu erstellen, ohne Prototypen oder Modelle bauen zu müssen. Entwürfe könnten dann für eine begrenzte Produktion an eine computergesteuerte Holzbearbeitungsstation gesendet werden.

Bücher

Speck, T. und P. Day. Das ultimative Gitarrenbuch. New York:Alfred A. Knopf, 1992.

Denyer, R., I. Guillory und A. M. Crawford. Das Gitarrenhandbuch. New York:Alfred A. Knopf, 1987.

Wheeler, Tom. Das Gitarrenbuch. New York:Harper und Row, 1998.

Andere

Rickenbacker-Webseite. Dezember 2001.

Die E-Gitarren-Webseite. Dezember 2001.

Dan Harvey

Herstellungsprozess

- Einführung in Elektronenröhren

- Strom in Stromkreisen

- Elektrische Stellantriebe vs. hydraulische Stellantriebe

- Elektrische Stellantriebe vs. pneumatische Stellantriebe

- Benötigen Sie eine elektrische Rohrbiegemaschine?

- Was ist eine elektrische Tauchpumpe?

- Die nützliche Elektrokreissäge

- Was ist eine elektrische Rohrbiegemaschine?

- Was ist ein elektrischer Drehtisch?

- Lichtbogenschweißen verstehen