Messing

Hintergrund

Messing ist ein Metall, das hauptsächlich aus Kupfer und Zink besteht. Kupfer ist der Hauptbestandteil und Messing wird normalerweise als Kupferlegierung klassifiziert. Die Farbe von Messing variiert je nach Zinkgehalt von einem dunklen Rotbraun bis zu einem hellen Silbergelb; je mehr Zink, desto heller die Farbe. Messing ist stärker und härter als Kupfer, aber nicht so stark oder hart wie Stahl. Es lässt sich leicht in verschiedene Formen formen, ist ein guter Wärmeleiter und im Allgemeinen beständig gegen Korrosion durch Salzwasser. Aufgrund dieser Eigenschaften wird Messing zur Herstellung von Rohren und Röhren, Dichtungsstreifen und anderen architektonischen Zierteilen, Schrauben, Heizkörpern, Musikinstrumenten und Patronenhülsen für Schusswaffen verwendet.

Verlauf

Alte Metallarbeiter in der Region, die heute als Syrien oder die Osttürkei bekannt ist, wussten bereits 3000

Um etwa 20

Obwohl diese frühen Metallarbeiter den Unterschied zwischen Zinkerz und Zinnerz erkennen konnten, verstanden sie immer noch nicht, dass Zink ein Metall ist. Erst 1746 identifizierte ein deutscher Wissenschaftler namens Andreas Sigismund Marggraf (1709-1782) Zink und bestimmte seine Eigenschaften. Das Verfahren zur Kombination von metallischem Kupfer und Zink zur Herstellung von Messing wurde 1781 in England patentiert.

Die ersten metallischen Patronenhülsen für Schusswaffen wurden 1852 eingeführt. Obwohl verschiedene Metalle ausprobiert wurden, war Messing am erfolgreichsten, da es sich beim ersten Abfeuern der Patrone unter Druck ausdehnen und den Verschluss abdichten konnte, um sich dann sofort wieder zusammenzuziehen, um das Leeren zu ermöglichen Patronenhülse, die aus der Waffe gezogen werden soll. Diese Eigenschaft führte zur Entwicklung von automatischen Schnellfeuerwaffen.

Rohstoffe

Der Hauptbestandteil von Messing ist Kupfer. Der Kupferanteil variiert je nach Messingart und Verwendungszweck zwischen 55 und 95 Gew.-%. Messing mit einem hohen Kupferanteil wird aus elektrisch raffiniertem Kupfer mit einer Reinheit von mindestens 99,3 % hergestellt, um den Anteil anderer Materialien zu minimieren. Messing mit einem geringeren Kupferanteil kann auch aus elektrisch raffiniertem Kupfer hergestellt werden, wird jedoch häufiger aus weniger teurem recyceltem Kupferlegierungsschrott hergestellt. Bei der Verwendung von Recyclingschrott müssen die Anteile von Kupfer und anderen Materialien im Schrott bekannt sein, damit der Hersteller die zuzugebenden Materialmengen anpassen kann, um die gewünschte Messingzusammensetzung zu erreichen.

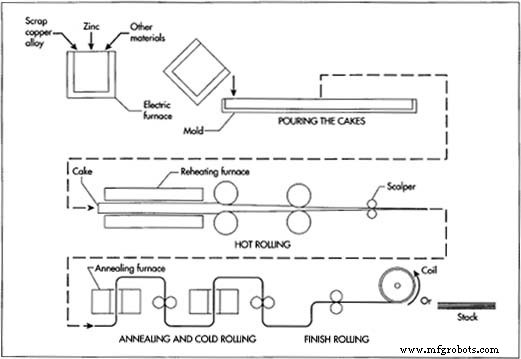

Der zweite Bestandteil von Messing ist Zink. Der Zinkanteil variiert je nach Messingart zwischen 5 und 40 Gew.-%.  Ein Diagramm, das typische Fertigungsschritte in der 6rass-Produktion darstellt. Messinge mit einem höheren Zinkanteil sind fester und härter, aber auch schwieriger umformbar und weisen eine geringere Korrosionsbeständigkeit auf. Das zur Herstellung von Messing verwendete Zink ist eine handelsübliche Qualität, die manchmal als Spelter bezeichnet wird.

Ein Diagramm, das typische Fertigungsschritte in der 6rass-Produktion darstellt. Messinge mit einem höheren Zinkanteil sind fester und härter, aber auch schwieriger umformbar und weisen eine geringere Korrosionsbeständigkeit auf. Das zur Herstellung von Messing verwendete Zink ist eine handelsübliche Qualität, die manchmal als Spelter bezeichnet wird.

Einige Messinge enthalten auch kleine Prozentsätze anderer Materialien, um bestimmte Eigenschaften zu verbessern. Zur Verbesserung der Bearbeitbarkeit können bis zu 3,8 Gew.-% Blei zugesetzt werden. Die Zugabe von Zinn verbessert die Korrosionsbeständigkeit. Eisen macht das Messing härter und verkleinert die innere Kornstruktur, so dass das Metall durch wiederholte Stöße in einem als Schmieden bezeichneten Prozess geformt werden kann. Arsen und Antimon werden manchmal Messingen zugesetzt, die mehr als 20 % Zink enthalten, um Korrosion zu verhindern. Andere Materialien, die in sehr geringen Mengen verwendet werden können, sind Mangan, Silizium, und Phosphor.

Design

Die traditionellen Namen für verschiedene Messingarten spiegelten in der Regel entweder die Farbe des Materials oder den Verwendungszweck wider. Zum Beispiel enthielt Rotguss 15 % Zink und hatte eine rötliche Farbe, während Gelbguss 35 % Zink enthielt und eine gelbliche Farbe aufwies. Patronenmessing enthielt 30 % Zink und wurde zur Herstellung von Patronen für Schusswaffen verwendet. Marinemessinge enthielten bis zu 39,7% Zink und wurden in verschiedenen Anwendungen auf Schiffen verwendet.

Leider waren unter den traditionellen Messingnamen eine Reihe von Fehlbezeichnungen verstreut. Messing mit 10 % Zink wurde als Handelsbronze bezeichnet, obwohl es kein Zinn enthielt und keine Bronze war. Messing mit 40 % Zink und 3,8% Blei wurde Baubronze genannt, obwohl es eigentlich bleihaltiges Messing war.

Aufgrund dieser manchmal verwirrenden Namen werden Messinge in den Vereinigten Staaten jetzt nach dem einheitlichen Nummerierungssystem für Metalle und Legierungen bezeichnet. Dieses System verwendet einen Buchstaben – in diesem Fall der Buchstabe „C“ für Kupfer, da Messing eine Kupferlegierung ist – gefolgt von fünf Ziffern. Messinge, die aufgrund ihrer chemischen Zusammensetzung geeignet sind, durch mechanische Verfahren, wie Walzen oder Schmieden, zum Endprodukt geformt zu werden, werden als Schmiedemessinge bezeichnet und die erste Ziffer ihrer Bezeichnung ist I bis 7. Messinge, deren chemische Zusammensetzung sie für die Verarbeitung geeignet macht die durch das Gießen von geschmolzenem Metall in eine Form zum Endprodukt geformt werden, werden als Messingguss bezeichnet, und die erste Ziffer ihrer Bezeichnung ist 8 oder 9.

Der Herstellungsprozess

Bei der Herstellung von Messing werden die entsprechenden Rohstoffe zu einer Metallschmelze kombiniert, die erstarren darf. Die Form und die Eigenschaften des erstarrten Metalls werden dann durch eine Reihe von sorgfältig kontrollierten Vorgängen verändert, um das gewünschte Messingmaterial herzustellen.

Messingmaterial ist in einer Vielzahl von Formen erhältlich, einschließlich Platten, Bleche, Bänder, Folien, Stangen, Stangen, Drähte und Knüppel, abhängig von der endgültigen Anwendung. Zum Beispiel werden Messingschrauben aus Stangenlängen geschnitten. Die in einigen Fahrzeugkühlern verwendeten Zick-Zack-Rippen sind aus Streifen gebogen. Rohre und Röhren werden durch Extrudieren oder Quetschen rechteckiger Rohlinge aus heißem Messing durch eine geformte Öffnung, die als Matrize bezeichnet wird, geformt, um lange Hohlzylinder zu bilden.

Die Unterschiede zwischen Platte, Platte, Band und Folie sind die Gesamtgröße und Dicke der Materialien. Platte ist ein großes, flaches, rechteckiges Messingstück mit einer Dicke von mehr als etwa 5 mm (0,2 Zoll) – wie ein Stück Sperrholz, das im Bauwesen verwendet wird. Blech hat normalerweise die gleiche Gesamtgröße wie Blech, ist jedoch dünner. Streifen wird aus Blech hergestellt, das in lange, schmale Stücke geschnitten wurde. Folie ist wie Streifen, nur viel dünner. Einige Messingfolien können bis zu 0,0005 Zoll (0,013 mm) dünn sein.

Der eigentliche Herstellungsprozess hängt von der gewünschten Form und den Eigenschaften des Messingmaterials sowie von den speziellen Maschinen und Verfahren ab, die in den verschiedenen Messingwerken verwendet werden. Hier ist ein typischer Herstellungsprozess zur Herstellung von Messingblechen und -bändern.

Schmelzen

- 1 Die geeignete Menge an geeignetem Kupferlegierungsschrott wird gewogen und in einen Elektroofen überführt, wo er bei etwa 1.920 °F (1.050 °C) geschmolzen wird. Nach Anpassung an die Zinkmenge in der Schrottlegierung wird nach dem Schmelzen des Kupfers eine geeignete Zinkmenge hinzugefügt. Eine kleine Menge zusätzlichen Zinks, etwa 50 % des gesamten benötigten Zinks, kann hinzugefügt werden, um jegliches Zink auszugleichen, das während des Schmelzvorgangs verdampft. Sofern für die jeweilige Messingformulierung weitere Werkstoffe erforderlich sind, werden diese ebenfalls zugesetzt, sofern sie nicht im Altkupfer vorhanden waren.

- 2 Das geschmolzene Metall wird in Formen von etwa 20 cm x 46 cm x 3 m (8 Zoll x 18 Zoll x 10 Fuß) gegossen und zu Platten, sogenannten Kuchen, erstarren gelassen. Bei einigen Vorgängen erfolgt das Schmelzen und Gießen halbkontinuierlich, um sehr lange Brammen herzustellen.

- 3 Wenn die Kuchen kühl genug sind, um bewegt zu werden, werden sie aus den Formen gekippt und in den Rollbereich gebracht, wo sie gelagert werden.

Warmwalzen

- 4 Die Kuchen werden in einen Ofen gegeben und wieder erhitzt, bis sie die gewünschte Temperatur erreicht haben. Die Temperatur hängt von der endgültigen Form und den Eigenschaften des Messingmaterials ab.

- 5 Die erhitzten Kuchen werden dann durch eine Reihe von gegenüberliegenden Stahlrollen geführt, die die Dicke des Messings schrittweise auf etwa 0,5 Zoll (13 mm) oder weniger reduzieren. Gleichzeitig nimmt die Breite des Messings zu. Dieser Vorgang wird manchmal als Pannenwalzen bezeichnet.

- 6 Das jetzt viel kühlere Messing durchläuft eine Fräsmaschine namens Scalper. Diese Maschine schneidet eine dünne Schicht von den Außenflächen des Messings ab, um alle Oxide zu entfernen, die sich möglicherweise auf den Oberflächen gebildet haben, weil das heiße Metall der Luft ausgesetzt war.

Glühen und Kaltwalzen

- 7 Da das Messing warmgewalzt wird, wird es härter und schwieriger zu bearbeiten. Es verliert auch seine Duktilität oder Fähigkeit, sich weiter zu strecken. Bevor das Messing weitergewalzt werden kann, muss es zunächst erhitzt werden, um einen Teil seiner Härte zu verlieren und es duktiler zu machen. Dieser Vorgang wird als Glühen bezeichnet. Die Glühtemperaturen und -zeiten variieren je nach Messingzusammensetzung und gewünschten Eigenschaften. Größere Stücke von warmgewalztem Messing können in einen geschlossenen Ofen gegeben und zusammen in einer Charge geglüht werden. Kleinere Stücke können auf einem Metallbandförderer platziert und kontinuierlich durch einen Ofen mit luftdichten Verschlüssen an jedem Ende geführt werden. Bei beiden Verfahren wird die Atmosphäre im Inneren des Ofens mit einem neutralen Gas wie Stickstoff gefüllt, um zu verhindern, dass das Messing mit Sauerstoff reagiert und unerwünschte Oxide auf seiner Oberfläche bildet.

- 8 Die geglühten Messingstücke werden dann durch eine weitere Reihe von Rollen geführt, um ihre Dicke weiter auf etwa 0,1 Zoll (2,5 mm) zu reduzieren. Dieses Verfahren wird Kaltwalzen genannt, da die Temperatur des Messings viel niedriger ist als die Temperatur beim Warmwalzen. Kaltwalzen verformt die innere Struktur des Messings oder Korns und erhöht seine Festigkeit und Härte. Je mehr die Dicke reduziert wird, desto fester und härter wird das Material. Die Kaltwalzwerke sind so konstruiert, dass die Durchbiegung über die Breite der Walzen minimiert wird, um Messingbleche mit nahezu gleichmäßiger Dicke herzustellen.

- 9 Die Schritte 7 und 8 können viele Male wiederholt werden, um die gewünschte Dicke, Festigkeit und Härte zu erreichen. In einigen Werken werden die Messingstücke zu einem langen, durchgehenden Blech verbunden und durch eine Reihe von Glühöfen und Walzwerken geführt, die in einem vertikalen Serpentinenmuster angeordnet sind.

- 10 An dieser Stelle können die breiten Bleche in schmalere Abschnitte geschnitten werden, um Messingbänder herzustellen. Der Streifen kann dann einem Säurebad unterzogen und gespült werden, um ihn zu reinigen.

Walzen beenden

- 11 Die Bleche können abschließend kaltgewalzt werden, um die Dickentoleranzen zu verringern oder eine sehr glatte Oberflächenbeschaffenheit zu erzielen. Anschließend werden sie je nach Dicke und Verwendungszweck zugeschnitten, gestapelt oder gewickelt und zur Auslieferung ins Lager geschickt.

- 12 Das Band kann auch noch endgewalzt werden, bevor es auf Länge geschnitten, gewickelt und ins Lager geschickt wird.

Qualitätskontrolle

Während der Produktion unterliegt Messing einer ständigen Bewertung und Kontrolle der Materialien und Verfahren, die zur Bildung des spezifischen Messingmaterials verwendet werden. Die chemische Zusammensetzung der Rohstoffe wird vor dem Schmelzen überprüft und angepasst. Die Aufheiz- und Abkühlzeiten sowie Temperaturen werden vorgegeben und überwacht. Die Dicke des Blechs und des Streifens werden bei jedem Schritt gemessen. Schließlich werden Proben des Endprodukts auf Härte, Festigkeit, Abmessungen und andere Faktoren getestet, um sicherzustellen, dass sie die erforderlichen Spezifikationen erfüllen.

Die Zukunft

Messing hat eine Kombination aus Festigkeit, Korrosionsbeständigkeit und Formbarkeit, die es auch in absehbarer Zeit zu einem nützlichen Material für viele Anwendungen machen wird. Messing hat gegenüber anderen Materialien auch den Vorteil, dass die meisten aus Messing hergestellten Produkte recycelt oder wiederverwendet werden, anstatt auf einer Deponie entsorgt zu werden, was dazu beiträgt, eine kontinuierliche Versorgung über viele Jahre hinweg sicherzustellen.

Herstellungsprozess

- Verzinkte vs. verzinkte Schrauben:Welche ist die Beste?

- Warum Zink in so vielen Legierungen verwendet wird

- 7 überraschende Dinge aus Messing

- Die Vorteile der CNC-Bearbeitung von Messing werden diskutiert

- Was ist eine Zinkphosphatbeschichtung?

- Bearbeitung von kundenspezifischer Gitarren-Hardware

- Bearbeitung von Messing vs. Aluminium:Der Vorteil der Tradition

- Verzinkungsdienste in Melbourne

- Messing vs. Bronze als Werkzeugwerkstoff:Was sind die Unterschiede?

- Die Grundlagen der Verzinkung und die damit verbundenen Vorteile