Frühling

Eine Feder ist eine Vorrichtung, die ihre Form als Reaktion auf eine äußere Kraft ändert und in ihre ursprüngliche Form zurückkehrt, wenn die Kraft weggenommen wird. Die beim Verformen der Feder aufgewendete Energie wird darin gespeichert und kann zurückgewonnen werden, wenn die Feder in ihre ursprüngliche Form zurückkehrt. Im Allgemeinen hängt der Betrag der Formänderung direkt mit dem Betrag der ausgeübten Kraft zusammen. Wird jedoch eine zu große Kraft ausgeübt, verformt sich die Feder dauerhaft und kehrt nie in ihre ursprüngliche Form zurück.

Hintergrund

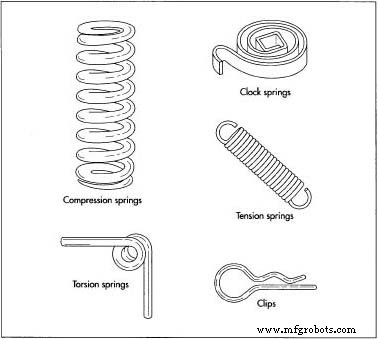

Es gibt verschiedene Arten von Federn. Eine der gebräuchlichsten besteht aus Draht, der in eine zylindrische oder konische Form gewickelt ist. Eine Zugfeder ist eine Spiralfeder, deren Windungen sich normalerweise berühren; Wenn eine Kraft ausgeübt wird, um die Feder zu dehnen, trennen sich die Windungen. Im Gegensatz dazu ist eine Druckfeder eine Spiralfeder mit einem Zwischenraum zwischen aufeinanderfolgenden Windungen; Wenn eine Kraft ausgeübt wird, um die Feder zu verkürzen, werden die Windungen enger zusammengedrückt. Eine dritte Art von Schraubenfeder, die als Torsionsfeder bezeichnet wird, ist so konstruiert, dass die aufgebrachte Kraft die Spule zu einer engeren Spirale verdreht. Gängige Beispiele für Torsionsfedern finden sich in Klemmbrettern und Schmetterlingshaarclips.

Eine weitere Variation von Spiralfedern ist die Uhrfeder, die eher zu einer flachen Spirale als zu einem Zylinder oder Kegel gewickelt ist. Ein Ende der Feder befindet sich in der Mitte der Spirale und das andere am äußeren Rand.

Einige Federn werden ohne Spulen hergestellt. Das häufigste Beispiel ist die Blattfeder, die wie ein flacher Bogen geformt ist; es wird allgemein für Automobilaufhängungssysteme verwendet. Ein anderer Typ ist eine Tellerfeder, eine scheibenartige Vorrichtung, die wie ein Kegelstumpf geformt ist. Auch kernoffene Zylinder aus massivem, elastischem Material können als Federn wirken. Nicht-Schraubenfedern wirken im Allgemeinen als Druckfedern.

Verlauf

Im Laufe der Geschichte wurden sehr einfache, nicht gewundene Federn verwendet. Sogar ein widerstandsfähiger Ast kann als Feder verwendet werden. Ausgefeiltere Federgeräte stammen aus der Bronzezeit, als Augenbrauenpinzetten in mehreren Kulturen üblich waren. Im 3. Jahrhundert v. Chr. entwickelte der griechische Ingenieur Ctesibius von Alexandria ein Verfahren zur Herstellung von "federnder Bronze", indem der Zinnanteil in der Kupferlegierung erhöht, das Teil gegossen und mit Hammerschlägen gehärtet wurde. Er versuchte, eine Kombination von Blattfedern zu verwenden, um ein militärisches Katapult zu betreiben, aber sie waren nicht stark genug. Während des zweiten Jahrhunderts v. Chr. baute Philo von Byzanz, ein anderer Katapultingenieur, ein ähnliches Gerät, anscheinend mit einigem Erfolg. Vorhängeschlösser waren im alten römischen Reich weit verbreitet, und mindestens eine Art verwendete gebogene Metallblätter, um die Geräte geschlossen zu halten, bis die Blätter mit Schlüsseln zusammengedrückt wurden.

Die nächste bedeutende Entwicklung in der Geschichte der Quellen erfolgte im Mittelalter. Eine Motorsäge, die um 1250 von Villard de Honnecourt entwickelt wurde, benutzte ein Wasserrad, um das Sägeblatt in eine Richtung zu drücken und gleichzeitig eine Stange zu biegen; Als die Stange in ihren ungebogenen Zustand zurückkehrte, zog sie das Sägeblatt in die entgegengesetzte Richtung.

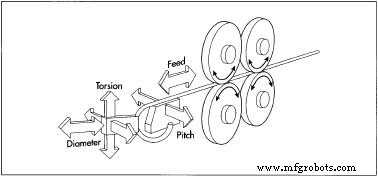

Spiralfedern wurden im frühen 15. Jahrhundert entwickelt. Durch den Ersatz des Gewichtssystems, das normalerweise Uhren mit einem aufgezogenen Federmechanismus antreibt, können Uhrmacher  Ein Diagramm, das das Aufwickeln der Feder durch eine CNC-Maschine darstellt. waren in der Lage, zuverlässige, tragbare Zeitmesser herzustellen. Dieser Fortschritt ermöglichte den Hochseeschiffen eine präzise Himmelsnavigation.

Ein Diagramm, das das Aufwickeln der Feder durch eine CNC-Maschine darstellt. waren in der Lage, zuverlässige, tragbare Zeitmesser herzustellen. Dieser Fortschritt ermöglichte den Hochseeschiffen eine präzise Himmelsnavigation.

Im 18. Jahrhundert beflügelte die industrielle Revolution die Entwicklung von Massenproduktionsverfahren zur Herstellung von Federn. In den 1780er Jahren verwendete der britische Schlosser Joseph Bramah in seiner Fabrik eine Federaufzugsmaschine. Offenbar eine Adaption einer Drehmaschine, trug die Maschine eine Drahtspule anstelle eines Schneidkopfes. Draht von der Spule wurde um eine in der Drehmaschine befestigte Stange gewickelt. Die Geschwindigkeit der Leitspindel, die die Rolle parallel zur Spinnrute trug, konnte angepasst werden, um den Abstand der Federwindungen zu variieren.

Gängige Beispiele für die derzeitige Verwendung von Federn reichen von winzigen Spulen, die Tasten auf Handy-Touchpads unterstützen, bis hin zu riesigen Spulen, die ganze Gebäude tragen und sie vor Erdbebenvibrationen schützen.

Rohstoffe

Stahllegierungen sind die am häufigsten verwendeten Federwerkstoffe. Zu den beliebtesten Legierungen gehören kohlenstoffreiche Legierungen (wie der für Gitarrensaiten verwendete Musikdraht), ölgehärtete kohlenstoffarme, Chrom-Silizium Chrom-Vanadium und Edelstahl.

Andere Metalle, die manchmal zur Herstellung von Federn verwendet werden, sind Beryllium-Kupfer-Legierung, Phosphorbronze und Titan. Für zylindrische, nicht gewundene Federn können Gummi oder Urethan verwendet werden. Keramikmaterial wurde für Spiralfedern in Umgebungen mit sehr hohen Temperaturen entwickelt. Auf einen möglichen Einsatz in Federn werden unidirektionale Glasfaserverbundwerkstoffe getestet.

Design

Es wurden verschiedene mathematische Gleichungen entwickelt, um die Eigenschaften von Federn zu beschreiben, basierend auf Faktoren wie Drahtzusammensetzung und -größe, Federwindungsdurchmesser, Anzahl der Windungen und der zu erwartenden externen Kraft. Diese Gleichungen wurden in Computersoftware integriert, um den Entwurfsprozess zu vereinfachen.

Der Herstellungsprozess

Die folgende Beschreibung konzentriert sich auf die Herstellung von Schraubenfedern aus Stahllegierungen.

Aufwickeln

-

1 Kaltwicklung. Drähte mit einem Durchmesser von bis zu 0,75 Zoll (18 mm) können bei Raumtemperatur mit einer von zwei grundlegenden Techniken aufgewickelt werden. Eine besteht darin, den Draht um eine Welle zu wickeln, die als Dorn oder Dorn bezeichnet wird. Dies kann auf einer speziellen Federwindemaschine, einer Drehmaschine, einer elektrischen Handbohrmaschine mit im Spannfutter befestigtem Dorn oder einer Handkurbelmaschine erfolgen. Ein Führungsmechanismus, wie beispielsweise die Leitspindel einer Drehmaschine, muss verwendet werden, um den Draht in der gewünschten Steigung (Abstand zwischen aufeinanderfolgenden Spulen) auszurichten, während er sich um den Dorn wickelt.

Alternativ kann der Draht auch ohne Dorn aufgewickelt werden. Dies geschieht im Allgemeinen mit einem zentralen Navigationscomputer (CNC).

Beispiele für verschiedene Federtypen. Der Draht wird über einen Stützblock nach vorne zu einem gerillten Kopf geschoben, der den Draht ablenkt und ihn zum Biegen zwingt. Der Kopf und der Stützblock können in bis zu fünf Richtungen relativ zueinander bewegt werden, um den Durchmesser und die Steigung der geformten Feder zu steuern.

Beispiele für verschiedene Federtypen. Der Draht wird über einen Stützblock nach vorne zu einem gerillten Kopf geschoben, der den Draht ablenkt und ihn zum Biegen zwingt. Der Kopf und der Stützblock können in bis zu fünf Richtungen relativ zueinander bewegt werden, um den Durchmesser und die Steigung der geformten Feder zu steuern. Bei Zug- oder Torsionsfedern werden die Enden nach Abschluss des Wickelvorgangs in die gewünschten Schlaufen, Haken oder geraden Abschnitte gebogen.

- 2 Heißes Wickeln. Dickeres Draht- oder Stangenmaterial kann zu Federn gewickelt werden, wenn das Metall erhitzt wird, um es flexibel zu machen. Standardmäßige industrielle Wickelmaschinen können Stahlstangen mit einem Durchmesser von bis zu 3 Zoll (75 mm) verarbeiten, und Berichten zufolge wurden kundenspezifische Federn aus Stangen mit einer Dicke von bis zu 6 Zoll (150 mm) hergestellt. Der Stahl wird glühend heiß um einen Dorn gewickelt. Dann wird es sofort aus der Wickelmaschine genommen und in Öl getaucht, um es schnell abzukühlen und zu härten. In diesem Stadium ist der Stahl zu spröde, um als Feder zu fungieren, und muss anschließend angelassen werden.

Härten

- 3 Wärmebehandlung. Unabhängig davon, ob der Stahl heiß oder kalt gewickelt wurde, hat der Prozess Spannungen im Material erzeugt. Um diese Spannungen abzubauen und dem Stahl zu ermöglichen, seine charakteristische Elastizität beizubehalten, muss die Feder durch Wärmebehandlung angelassen werden. Die Feder wird in einem Ofen erhitzt, für eine vorbestimmte Zeit auf der geeigneten Temperatur gehalten und dann langsam abkühlen gelassen. Zum Beispiel wird eine Feder aus Musikdraht eine Stunde lang auf 500 °F (260 °C) erhitzt.

Abschluss

- 4 Schleifen. Wenn die Konstruktion flache Enden der Feder erfordert, werden die Enden in diesem Stadium des Herstellungsprozesses geschliffen. Die Feder ist in einer Spannvorrichtung montiert, um die richtige Ausrichtung beim Schleifen zu gewährleisten, und wird gegen eine rotierende Schleifscheibe gehalten, bis die gewünschte Ebenheit erreicht ist. Bei hochautomatisierten Geräten wird die Feder in einer Hülse gehalten, während beide Enden gleichzeitig geschliffen werden, zuerst durch grobe Räder und dann durch feinere Räder. Eine geeignete Flüssigkeit (Wasser oder eine Substanz auf Ölbasis) kann verwendet werden, um die Feder zu kühlen, die Schleifscheibe zu schmieren und Partikel während des Schleifens abzutransportieren.

- 5 Kugelstrahlen. Dieser Prozess verstärkt den Stahl, um Metallermüdung und Rissbildung während seiner Lebensdauer bei wiederholten Biegungen zu widerstehen. Die gesamte Oberfläche der Feder ist einem Schwall winziger Stahlkugeln ausgesetzt, die sie glatt hämmern und den knapp unter der Oberfläche liegenden Stahl komprimieren.

- 6 Einstellung. Um die gewünschte Länge und Steigung der Feder dauerhaft zu fixieren, wird diese vollständig zusammengedrückt, sodass sich alle Windungen berühren. Einige Hersteller wiederholen diesen Vorgang mehrmals.

-

7 Beschichtung. Um Korrosion zu vermeiden, wird die gesamte Federoberfläche durch Lackieren, Eintauchen in Flüssiggummi oder Plattieren mit einem anderen Metall wie Zink oder Chrom geschützt. Ein Verfahren, das als mechanisches Plattieren bezeichnet wird, beinhaltet das Trommeln der Feder in einem Behälter mit Metallpulver, Wasser, Beschleunigungschemikalien und winzigen Glasperlen, die das Metallpulver auf die Federoberfläche schlagen.

Alternativ wird beim Galvanisieren die Feder in eine elektrisch leitende Flüssigkeit getaucht, die das Plattierungsmetall, aber nicht die Feder korrodiert. An die Feder wird eine negative elektrische Ladung angelegt. Ebenfalls in die Flüssigkeit eingetaucht ist ein Vorrat des Plattierungsmetalls, und es erhält eine positive elektrische Ladung. Wenn sich das Beschichtungsmetall in der Flüssigkeit auflöst, setzt es positiv geladene Moleküle frei, die von der negativ geladenen Feder angezogen werden, wo sie sich chemisch verbinden. Das Galvanisieren macht Federn aus Kohlenstoffstahl spröde, daher müssen sie kurz nach dem Plattieren (weniger als vier Stunden) vier Stunden lang bei 325-375 °F (160-190 °C) gebacken werden, um der Versprödung entgegenzuwirken.

- 8 Verpackung. Gewünschte Mengen an Federn können einfach in Kartons oder Plastiktüten verpackt werden. Es wurden jedoch andere Verpackungsformen entwickelt, um eine Beschädigung oder ein Verheddern von Federn zu minimieren. Sie können beispielsweise einzeln verpackt, auf Drähte oder Stäbe aufgereiht, in Röhrchen eingeschlossen oder auf Klebepapier geklebt werden.

Qualitätskontrolle

Um fertige Federn auf Spezifikationskonformität zu prüfen, werden verschiedene Prüfgeräte eingesetzt. Die Prüfgeräte messen unter anderem die Härte des Metalls und das Ausmaß der Federverformung bei bekannter Kraft. Federn, die den Spezifikationen nicht entsprechen, werden verworfen. Die statistische Analyse der Testergebnisse kann Herstellern helfen, Produktionsprobleme zu erkennen und Prozesse zu verbessern, damit weniger defekte Federn produziert werden.

Etwa ein Drittel der defekten Federn sind auf Produktionsprobleme zurückzuführen. Die anderen zwei Drittel werden durch Mängel des Drahtes verursacht, der zur Bildung der Federn verwendet wird. 1998 berichteten Forscher über die Entwicklung eines Drahtwickelbarkeitstests (genannt FRACMAT), der vor der Herstellung von Federn unzureichenden Draht aussortieren konnte.

Computergesteuerte Wickelmaschinen verbessern die Qualität in zweierlei Hinsicht. Erstens steuern sie den Durchmesser und die Steigung der Feder genauer als manuelle Operationen. Zweitens können sich CNC-Wickelköpfe durch die Verwendung von piezoelektrischen Materialien, deren Größe mit der elektrischen Eingabe variiert, in Echtzeit präzise an Messungen der Federeigenschaften anpassen. Als Ergebnis produzieren diese intelligenten Maschinen weniger Federn, die wegen Nichterfüllung der Spezifikationen aussortiert werden müssen.

Die Zukunft

Die Nachfrage der schnell wachsenden Computer- und Mobiltelefonindustrie drängt die Federhersteller dazu, zuverlässige, kosteneffektive Techniken zur Herstellung sehr kleiner Federn zu entwickeln. Federn, die Tasten auf Touchpads und Tastaturen unterstützen, sind wichtig, aber es gibt auch weniger offensichtliche Anwendungen. So hat beispielsweise ein Hersteller von Testgeräten für die Halbleiterfertigung eine Mikrofeder-Kontakttechnologie entwickelt. Tausende winziger Federn, die nur 40 mil (0,040 Zoll oder 1 mm) hoch sind, werden an einzelne Kontaktpunkte eines Halbleiterwafers gebondet. Wenn dieser Wafer gegen ein Testgerät gedrückt wird, werden die Federn zusammengedrückt, wodurch hochzuverlässige elektrische Verbindungen hergestellt werden.

Medizinische Geräte verwenden auch sehr kleine Federn. Zur Verwendung am Einführende eines Katheters oder eines Endoskops wurde eine Spiralfeder entwickelt. Die Feder besteht aus einem Draht mit einem Durchmesser von 0,0012 Zoll (30 Mikrometer oder 0,030 mm) und ist 0,0036 Zoll (0,092 mm) dick – ungefähr so wie ein menschliches Haar. Das japanische Unternehmen, das in diesem Frühjahr entwickelt wurde, versucht, es noch kleiner zu machen.

Die bisher endgültige Miniaturisierung gelang 1997 einem österreichischen Chemiker namens Bernard Krautler. Er baute eine molekulare Quelle, indem er 12 Kohlenstoffatome aneinander reihte und an jedem Ende der Kette mit Hilfe eines Kobaltatoms ein Vitamin-B12-Molekül befestigte. Im entspannten Zustand hat die Kette eine Zickzackform; wenn es jedoch mit Wasser benetzt wird, knickt es fest zusammen. Die Zugabe von Cyclodextrin bewirkt, dass die Kette in ihren entspannten Zustand zurückkehrt. Es wurde noch keine praktische Anwendung dieser Feder gefunden, aber die Forschung geht weiter.

Herstellungsprozess

- 4 gängige Arten von Schraubenfedern

- Was ist eine Gartner-Feder?

- Der Anfängerleitfaden für Druckfedern

- Der Anfängerleitfaden für Zugfedern

- Erweiterung vs. Druckfedern:Was ist der Unterschied?

- Was ist eine mechanische Zugfeder?

- Ausrüstung für die Landschaftsgestaltung im Frühjahr

- Solidworks Spring Tutorial – Adaptive Federanimation

- Was ist ein Federstoßdämpfer?

- Leitfaden zum Austausch von Federdämpfern