Fallschirm

Hintergrund

Ein Fallschirm ist ein Gerät, das verwendet wird, um die Bewegung einer Person oder eines Gegenstandes beim Fallen oder Bewegen durch die Luft zu verlangsamen. In erster Linie für den sicheren Abstieg aus großen Höhen verwendet (z. B. ein Raumfahrzeug, das wieder in die Atmosphäre eindringt, eine Person oder ein Objekt, das aus einem Flugzeug abgeworfen wird), können Fallschirme auch in horizontalen Konfigurationen verwendet werden, um Objekte wie Rennwagen, die ihre Fahrt beendet haben, zu verlangsamen.

Es gibt zwei grundlegende Arten von Fallschirmen. Eines ist ein Kuppeldach aus Stoff in einer Form, die von einer Halbkugel bis zu einem Kegel reicht; Die Überdachung fängt Luft in ihrer Hülle ein und erzeugt einen Hochdruckbereich, der die Bewegung in die dem einströmenden Luftstrom entgegengesetzte Richtung verzögert. Das andere ist ein rechteckiges Parafoil oder Stauluftdach, das aus einer Reihe von röhrenförmigen Zellen besteht; Das Parafoil wird häufig von Sportspringern verwendet und fungiert als Flügel, der es dem Springer ermöglicht, auf ein Ziel zu "fliegen". Jeder Fallschirmtyp wiegt weniger als 7 kg und kostet zwischen 1.200 und 1.500 US-Dollar.

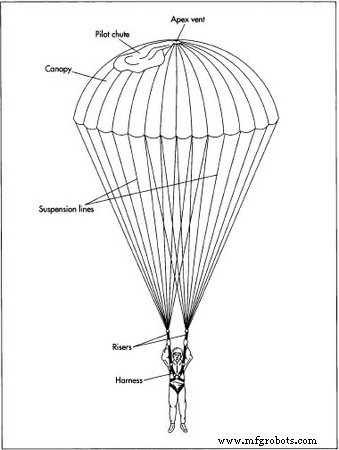

Ein Fallschirm, der für die Verwendung durch eine Person bestimmt ist, muss zusätzlich zum Stoffdach mit einem Gurtzeug ausgestattet sein, das vom Benutzer getragen wird. Am Gurtzeug befestigt ist ein Container, der die Kappe hält; oft ist dies ein Rucksack, aber er kann auch so tief ausgezogen werden, dass der Benutzer darauf sitzen kann. Es gibt eine Betätigungsvorrichtung, die den Behälter öffnet und die Haube zur Verwendung freigibt; Eine der gebräuchlichsten Betätigungsvorrichtungen ist eine Reißleine. Beim Öffnen des Containers wird entweder durch einen Federmechanismus oder von Hand eine kleine Pilotrutsche mit einem Durchmesser von etwa 1 m herausgezogen. Dieser Pilotschirm zieht wiederum die Hauptkappe aus dem Container. Eine Art von Auslösevorrichtung, wie beispielsweise eine Stoffhülle, wird verwendet, um das Öffnen der Kappe zu verlangsamen, damit die Fangleinen Zeit haben, sich zu begradigen. Ein allmähliches Öffnen der Haube reduziert auch die Erschütterung für das Gerät und den Benutzer, die ein plötzliches Öffnen verursachen würde.

Verlauf

Es gibt einige Beweise dafür, dass in China bereits im 12. Der erste aufgezeichnete Entwurf für einen Fallschirm wurde 1495 von Leonardo da Vinci gezeichnet. Er bestand aus einem pyramidenförmigen Leinendach, das von einem quadratischen Holzrahmen offen gehalten wurde. Es wurde als Fluchtgerät vorgeschlagen, um Menschen den Sprung aus einem brennenden Gebäude zu ermöglichen, aber es gibt keine Beweise dafür, dass es jemals getestet wurde.

Die Entwicklung von Fallschirmen begann wirklich im 18. Jahrhundert. 1783 sprang Louis-Sebastien Lenormand, ein französischer Physiker, von einem Baum, während er zwei Sonnenschirme hielt. Zwei Jahre später fertigte J. P. Blanchard, ein weiterer Franzose, aus Seide den ersten Fallschirm, der nicht von einem starren Rahmen offen gehalten wurde. Es gibt Hinweise darauf, dass er das Gerät benutzte, um aus einem Heißluftballon zu springen.

Es gibt umfangreiche Beweise dafür, dass André Jacques Garnerin ab 1797 zahlreiche Fallschirmsprünge mit Heißluftballons machte. Sein erster Sprung in Paris erfolgte aus einer Höhe von mindestens 600 m. 1802 sprang er aus einer Höhe von 2.400 m; er ritt in einem Korb, der an einer Holzstange befestigt war, die sich von der Spitze (oben) des Baldachins, der entweder aus Seide oder Segeltuch bestand, nach unten erstreckte. Die Fallschirmanordnung wog ungefähr 100 lb (45 kg). Beim Abstieg schwankte der Baldachin so wild, dass Garnerin luftkrank wurde. Tatsächlich wurde er einmal mit den Worten zitiert, dass er "nach einem Fallschirmabstieg normalerweise mehrere Stunden lang [schmerzhaftes Erbrechen] hatte". 1804 führte der französische Wissenschaftler Joseph Lelandes den Apex Vent – ein kreisförmiges Loch in der Mitte des Baldachins – ein und eliminierte so die störenden Schwingungen.

Die Amerikaner wurden 1901 an der Entwicklung von Fallschirmen beteiligt, als Charles Broadwick ein Fallschirmpaket entwarf, das mit einer Schnur zusammengeschnürt wurde. Beim Absprung des Fallschirmspringers verursachte eine Schnur, die das Seil mit dem Flugzeug verband, ein Reißen des Seils, öffnete das Paket und zog den Fallschirm heraus. 1912 gelang Kapitän Albert Berry von der US-Armee der erste Fallschirmsprung aus einem sich bewegenden Flugzeug. Fallschirme wurden erst nach dem Ersten Weltkrieg zur Standardausrüstung amerikanischer Militärpiloten (deutsche Piloten benutzten sie im letzten Jahr dieses Krieges).

Fallschirme waren während des Zweiten Weltkriegs weit verbreitet, nicht nur als Rettungsmittel für Piloten, sondern auch für den Truppeneinsatz. Im Jahr 1944 patentierte ein Amerikaner namens Frank Derry ein Design, das Schlitze in die äußere Kante der Kappe setzte, um einen Fallschirm steuerbar zu machen.

Der Weltrekord für den höchsten Fallschirmsprung wurde 1960 aufgestellt. Joe Kittinger, ein Testpilot für das Project Excelsior der US Air Force, stieg in einem Ballon auf eine Höhe von 102.800 ft (31 km) auf und sprang. Mit nur einem 1,8 m langen Fallschirm, um ihn in einer stabilen, vertikalen Position zu halten, erlebte er vier Minuten und 38 Sekunden lang im Wesentlichen freien Fall und erreichte eine Geschwindigkeit von 714 mph (1.150 km/h). In einer Höhe von 17.500 Fuß (5,3 km) öffnete sich sein 28-Fuß-(8,5-m-) Fallschirm. Insgesamt dauerte sein Sturz fast 14 Minuten.

Rohstoffe

Fallschirmkappen wurden zuerst aus Segeltuch hergestellt. Seide erwies sich als praktischer, weil sie dünn, leicht, stark, leicht zu verpacken, feuerfest und federnd war. Während des Zweiten Weltkriegs war es den Vereinigten Staaten nicht möglich, Seide aus Japan zu importieren, und die Hersteller von Fallschirmen begannen, Nylongewebe zu verwenden. Das Material erwies sich als der Seide überlegen, da es elastischer, schimmelresistenter und kostengünstiger war. Andere Stoffe wie Dacron und Kevlar wurden in letzter Zeit für Fallschirmkappen verwendet, aber Nylon bleibt das beliebteste Material. Genauer gesagt bestehen Fallschirme aus "Ripstop"-Nylon, das in regelmäßigen Abständen mit einem doppelten oder extra dicken Faden gewebt wird, wodurch ein Muster aus kleinen Quadraten entsteht. Diese Struktur verhindert, dass sich kleine Risse ausbreiten.

Auch andere Gewebekomponenten wie Verstärkungsband, Gurte und Aufhängeleinen bestehen aus Nylon. Metallverbinder bestehen aus geschmiedetem Stahl, der mit Cadmium beschichtet ist, um Rost zu verhindern. Reißleinen bestehen aus Edelstahlseilen.

Eine Fabrik zur Herstellung von Fallschirmen gibt an, dass der monatliche Materialverbrauch 400.000 sq yd (330.000 m²) übersteigt 2 ) Stoff, 500.000 yd (455 km) Band und Gurtband, 2,3 Millionen yd (2.000 km) Cord und 3.000 lb (1.400 kg) Faden.

Design

Ein Kuppeldach kann aus einem flachen Stoffkreis bestehen oder eine konische oder parabolische Form haben, die beim Ausbreiten nicht flach aufliegt. Es hat ein Belüftungsloch an der Spitze, damit etwas Luft durch die offene Haube strömen kann. Einige Designs haben auch ein paar Mesh-Einsätze in der Nähe der Außenkante des Schirms, um den Abstieg zu steuern. Einige Designs verwenden durchgehende Fangleinen, die über die gesamte Spannweite des Schirms verlaufen und sich an jedem Ende bis zum Gurtzeug erstrecken. Andere – wie in „Der Herstellungsprozess“ beschrieben – verwenden Segmente von Fangleinen, die nur an der Außenkante der Haube (und über der Apex-Öffnung) befestigt sind.

Der Herstellungsprozess

Prozess

Zusammenbau

- 1 Ripstop-Nylontuch wird auf einem langen Tisch ausgebreitet und nach Musterstücken zugeschnitten. Das Schneiden kann durch einen computergesteuerten Mechanismus oder durch eine Person mit einem elektrischen Rundmesser erfolgen.

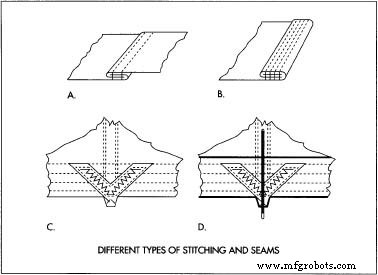

- 2 Vier trapezförmige Platten werden zusammengenäht, um einen keilförmigen "Riemen" von etwa 13 Fuß (3,96 m) Länge zu bilden. Eine Zweinadel-Industrienähmaschine näht zwei parallele Reihen und hält dabei eine gleichmäßige Trennung zwischen

Ein typischer Fallschirm mit Kuppeldach. die Reihen. Um eine ausreichende Festigkeit zu gewährleisten und die Rohgewebekanten zu umschließen, wird eine "French-Fall"-Naht verwendet; Ein Aufsatz an der Nähmaschine faltet die Stoffkanten, während eine hochqualifizierte Bedienungsperson das Material hindurchführt. Abhängig vom spezifischen Design des Fallschirms können einige der Gore-Abschnitte mit Mesh anstelle von Ripstop-Nylongewebe für das größte Panel genäht werden.

Ein typischer Fallschirm mit Kuppeldach. die Reihen. Um eine ausreichende Festigkeit zu gewährleisten und die Rohgewebekanten zu umschließen, wird eine "French-Fall"-Naht verwendet; Ein Aufsatz an der Nähmaschine faltet die Stoffkanten, während eine hochqualifizierte Bedienungsperson das Material hindurchführt. Abhängig vom spezifischen Design des Fallschirms können einige der Gore-Abschnitte mit Mesh anstelle von Ripstop-Nylongewebe für das größte Panel genäht werden. - 3 Mehrere Zwickel (normalerweise 24) werden nebeneinander zusammengenäht, um einen kreisförmigen Baldachin zu bilden. Die Nähte werden wie in Schritt 2 genäht.

- 4 Jedes Paneel und jede Naht wird auf einem beleuchteten Inspektionstisch sorgfältig geprüft, um sicherzustellen, dass die Nähte richtig gefaltet und genäht sind und keine Fehler im Stoff vorhanden sind. Wenn Webfehler, eingenähte Falten oder eine falsche Stichzahl pro Zoll festgestellt werden, wird der Baldachin zurückgewiesen. Die Probleme werden auf einem Prüfblatt festgehalten und müssen vor weiteren Arbeiten behoben werden.

A. Französische Kappnaht. B. Nadelsaum. C. V-Registerkarte. D. Außenansicht des genähten V-Tabs.

A. Französische Kappnaht. B. Nadelsaum. C. V-Registerkarte. D. Außenansicht des genähten V-Tabs.

Abschluss

- 5 Ein Band mit der gleichen Breite wie die Originalnaht wird über jede radiale Naht mit zwei weiteren Stichreihen genäht. Dieses Klebeband verstärkt die Überdachung.

- 6 Die Oberseite jedes Gores ist einige Zoll (mehrere Zentimeter) breit; Nachdem die Zwickel zusammengenäht sind, bilden ihre Spitzen einen kleinen offenen Kreis (die Öffnung) in der Mitte des Baldachins. Um den Schlitz zu verstärken und das Ausfransen des Stoffes zu verhindern, wird der Stoff um ein Stück Gurtband gerollt und mit einer Viernadel-Nähmaschine genäht, die vier parallele Reihen gleichzeitig näht.

- 7 Der Boden jedes Gores ist 0,5 bis 1 m breit. Zusammengenäht bilden diese Kanten die äußere Kante (die Schürze) des Baldachins. Diese Kante wird auf die gleiche Weise wie in Schritt 6 bearbeitet.

- 8 An jedem Radialband wird ein kurzes Stück Verstärkungsband an die Schürze genäht. Es ist zu einem "V" gefaltet, das vom Baldachin nach außen zeigt. Ein spezieller Nähautomat, der für diesen speziellen Vorgang entwickelt wurde, wird verwendet, um jedes Mal genau die gleiche Anzahl von Stichen in genau demselben Muster zu nähen.

- 9 Ein Ende einer 6 m langen Aufhängeleine wird durch jede V-förmige Lasche gefädelt, die die Last von der Leine auf einen Abschnitt des Rocksaums verteilt. In einem speziellen Zickzack-Muster, das sowohl stark als auch elastisch ist, wird die Aufhängekordel auf einer Länge von 10-25 cm mit dem Saumband des Baldachins und mit der Baldachinnaht vernäht.

- 10 Nachdem die 24 Aufhängeleinen an die Haube genäht wurden, werden 12 30 cm lange Scheitelleinen auf ähnliche Weise an die zentrale Öffnung genäht. Ein Ende jeder Linie wird in eine V-Lasche genäht, dann kreuzt die Linie den Schlitz zur gegenüberliegenden Naht, wo das andere Ende in eine V-Lasche genäht wird.

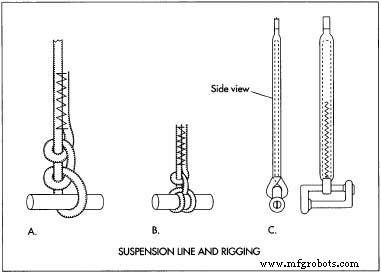

Takelage

- 11 Die Haube wird am Gurtzeug befestigt, indem die Aufhängeleinen an Stahlverbindungsgliedern am Gurtzeug befestigt werden. Die Leinen dürfen nicht verdreht oder verheddert werden, damit der Fallschirm richtig funktioniert. Das Anbringen der Leinen in der richtigen Reihenfolge an den Verbindungsgliedern des Gurtzeugs und das Sicherstellen, dass die Leinen gerade sind, wird als Takelage des Fallschirms bezeichnet. Das Schnurende kann am Gurtzeugglied verknotet werden oder das Ende kann wie eine "chinesische Fingerfalle" wieder in die Schnur eingefädelt werden.

- 12 Um zu verhindern, dass sich der Befestigungsknoten oder die Fingerfalle lösen, ist das Ende jeder Aufhängung

A. Zwei halbe Schläge. B. Gewürznelke und halbe Anhängevorrichtung. C. Geflochtene Aufhängeleine. Linie wird im Zickzack an den Hauptabschnitt der Linie genäht.

A. Zwei halbe Schläge. B. Gewürznelke und halbe Anhängevorrichtung. C. Geflochtene Aufhängeleine. Linie wird im Zickzack an den Hauptabschnitt der Linie genäht. - 13 Jeder Montagevorgang, jede Naht, sogar jeder Stich wird auf Vollständigkeit und Richtigkeit überprüft. Wenn der Fallschirm freigegeben ist, wird er mit einer Seriennummer, dem Herstellungsdatum und einem Endprüfstempel gekennzeichnet.

- 14 Ein von der Federal Aviation Administration (FAA) lizenzierter Fallschirmausleger montiert die Einzelteile (z. B. Kappe, Fangleinen, Pilotenschirm) und faltet und ordnet sie sorgfältig im Packet an und sichert es mit dem entsprechenden Aktivierungsgerät wie eine Reißleine.

Qualitätskontrolle

Die von Fallschirmherstellern verwendeten Qualitätskontrollsysteme müssen die von der Bundesregierung unter Aufsicht der FAA festgelegten Anforderungen für zivile und/oder militärische Luftfahrtausrüstung erfüllen. Neben den erwähnten beleuchteten Prüftischen gehören zu den anderen Arten von Prüfgeräten Zugprüfmaschinen (zur Messung der Festigkeit von Stoff und Nähten beim Ziehen), Permeameter (zur Prüfung der Luftmenge, die durch den Stoff strömen kann) und einfache Messungen Geräte (zB zum Zählen von Stichen pro Zoll).

Die Zukunft

Wie andere Hersteller suchen auch Fallschirmhersteller ständig nach besseren Materialien und Designs. Die vielleicht faszinierendste zukünftige Entwicklung von Fallschirmen ist jedoch ihre potenzielle Verwendung zur Steuerung des Notabsinkens ganzer Flugzeuge. Mindestens ein Unternehmen, Ballistic Recovery Systems Inc. (BRS), stellt bereits solche General Aviation Recovery Devices (GARDs) für den Einsatz in Kleinflugzeugen her.

Unter Verwendung eines extrem porösen, starken und leichten Gewebes für die Überdachung backt der Hersteller einen 1.600-Quadrat-Fuß (150-m) 2 ) Überdachung und vakuumverpackt es in einen 15 × 10 × 6 Zoll (38 × 25 × 15 cm) Beutel mit einem Gewicht von 25 lb (10 kg). Das Paket wird im Dachhimmel des Flugzeugs in der Nähe des Schwerpunkts installiert. Damit der Fallschirm auch bei Notfällen in geringer Höhe auslöst, wird er von einem kleinen Raketengerät aktiviert.

Bis Ende der 1990er Jahre wurden bereits mehr als 14.000 leichte und ultraleichte Flugzeuge mit GARDs ausgestattet, die jeweils 2.000 bis 4.000 US-Dollar kosten. Bis Juni 1998 hatte BRS 121 durch die Geräte gerettete Leben dokumentiert. Die FAA hat ein GARD-System für zwei Modelle von Cessna-Flugzeugen genehmigt.

Zur Verwendung in Verkehrsflugzeugen vom Typ Boeing 747 wurde ein System von fünf Parafoils vorgeschlagen. Das komplexe System würde es dem Piloten ermöglichen, den Einsatz jeder Kappe zu kontrollieren. Anstatt das Flugzeug direkt nach unten abzusenken, würde das System einen Gleitpfad einrichten, der es dem Piloten ermöglicht, das Flugzeug zu steuern und zu landen. Die Praxistauglichkeit des vorgeschlagenen Systems ist noch nicht nachgewiesen.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Bauen Sie ein ballistisches Fallschirm-Wiederherstellungssystem für Ihre Drohne

- Aeration Blowers Vlog #3:The Cool Canopy