Klimaanlage

Hintergrund

Die Anforderungen an die Kühlung von Wohn- und Gewerberäumen steigen weltweit stetig, denn was einst als Luxus galt, ist heute scheinbar eine Notwendigkeit. Die Hersteller von Klimaanlagen haben einen großen Anteil daran, Geräte erschwinglicher zu machen, indem sie ihre Effizienz steigern und Komponenten und Technologien verbessern. Die Wettbewerbsfähigkeit der Branche ist mit der Nachfrage gestiegen, und es gibt viele Unternehmen, die Klimaanlagen und -systeme anbieten.

Klimaanlagen sind sehr unterschiedlich groß und beziehen ihre Energie aus vielen verschiedenen Quellen. Die Popularität von Wohnklimaanlagen hat mit dem Aufkommen der zentralen Luft dramatisch zugenommen, einer Strategie, die die Kanäle in einem Haus sowohl zum Heizen als auch zum Kühlen nutzt. Gewerbliche Klimaanlagen, die im Neubau fast obligatorisch sind, haben sich in den letzten Jahren stark verändert, da die Energiekosten steigen und die Stromquellen sich ändern und verbessern. Der Einsatz von erdgasbetriebenen Industriekältemaschinen hat stark zugenommen und sie werden in vielen Anwendungen zur gewerblichen Klimatisierung eingesetzt.

Rohstoffe

Klimaanlagen werden aus verschiedenen Metallarten hergestellt. Häufig werden Kunststoff und andere nicht-traditionelle Materialien verwendet, um Gewicht und Kosten zu reduzieren. Kupfer- oder Aluminiumrohre, kritische Bestandteile vieler Klimaanlagenkomponenten, bieten hervorragende thermische Eigenschaften und wirken sich positiv auf die Systemeffizienz aus. Verschiedene Komponenten in einer Klimaanlage unterscheiden sich je nach Anwendung, aber normalerweise bestehen sie aus Edelstahl und anderen korrosionsbeständigen Metallen.

In sich geschlossene Einheiten, in denen das Kühlsystem untergebracht ist, werden in der Regel mit Blech ummantelt, das durch eine Farbe oder Pulverbeschichtung vor Umwelteinflüssen geschützt ist.

Das Arbeitsfluid, das durch die Klimaanlage zirkuliert, ist typischerweise eine Flüssigkeit mit starken thermodynamischen Eigenschaften wie Freon, Kohlenwasserstoffe, Ammoniak oder Wasser.

Design

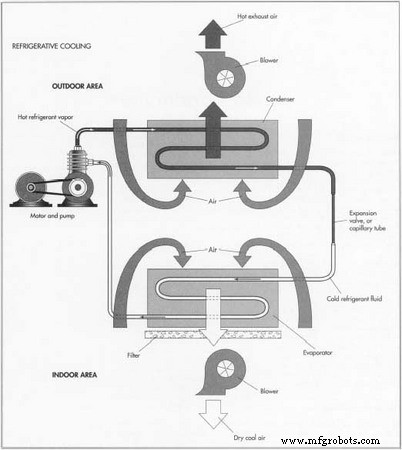

Alle Klimaanlagen haben vier Grundkomponenten:eine Pumpe, einen Verdampfer, einen Kondensator und ein Expansionsventil. Alle weisen auch ein Arbeitsfluid und ein gegenläufiges Fluidmedium auf.

Zwei Klimaanlagen können in Größe, Form und Konfiguration völlig unterschiedlich aussehen, aber beide funktionieren im Wesentlichen auf die gleiche Weise. Dies liegt an der Vielzahl der verfügbaren Anwendungen und Energiequellen. Die meisten Klimaanlagen beziehen ihre Leistung von einer elektrisch angetriebenen Motor- und Pumpenkombination, um das Kältemittel zu zirkulieren. Einige erdgasbetriebene Kaltwassersätze koppeln die Pumpe mit einem Gasmotor, um deutlich mehr Drehmoment abzugeben.

Während das Arbeits- oder Kältemittel mit hohem Druck über die Pumpe durch die Klimaanlage zirkuliert, gelangt es in einen Verdampfer, wo es in einen gasförmigen Zustand übergeht, dem gegenläufigen fluiden Medium Wärme entzieht und wie ein Wärmetauscher arbeitet. Das Arbeitsmedium gelangt dann zum Kondensator, wo es durch Rückkondensation zu einer Flüssigkeit Wärme an die Atmosphäre abgibt. Nach dem Passieren eines Expansionsventils kehrt das Arbeitsmedium auf einen niedrigen Druck zurück  Alle Klimaanlagen bestehen aus vier Grundkomponenten:Pumpe, Verdampfer, Kondensator und Expansionsventil. Heißer Kältemitteldampf wird mit hohem Druck durch den Kondensator gepumpt, wo er durch Kondensieren zu einer Flüssigkeit Wärme an die Atmosphäre abgibt. Das abgekühlte Kältemittel passiert dann das Expansionsventil, das den Druck der Flüssigkeit senkt. Das flüssige Kältemittel gelangt nun in den Verdampfer, wo es dem Raum Wärme entzieht und in einen gasförmigen Zustand übergeht. Dieser Teil des Kreislaufs gibt kühle Luft in das klimatisierte Gebäude ab. Der heiße Kältemitteldampf ist dann bereit, den Zyklus zu wiederholen. Zustand. Wenn das Kühlmedium (entweder ein Fluid oder Luft) in der Nähe des Verdampfers strömt, wird dem Verdampfer Wärme zugeführt. Dieser Prozess kühlt das Gegenmedium effektiv und sorgt für eine lokale Kühlung, wo sie im Gebäude benötigt wird. Frühe Klimaanlagen verwendeten Freon als Arbeitsflüssigkeit, aber aufgrund der gefährlichen Auswirkungen von Freon auf die Umwelt wurde es schrittweise eingestellt. Neuere Designs haben sich strengen Herausforderungen gestellt, um die Effizienz einer Einheit zu verbessern, während ein minderwertiger Ersatz für Freon verwendet wurde.

Alle Klimaanlagen bestehen aus vier Grundkomponenten:Pumpe, Verdampfer, Kondensator und Expansionsventil. Heißer Kältemitteldampf wird mit hohem Druck durch den Kondensator gepumpt, wo er durch Kondensieren zu einer Flüssigkeit Wärme an die Atmosphäre abgibt. Das abgekühlte Kältemittel passiert dann das Expansionsventil, das den Druck der Flüssigkeit senkt. Das flüssige Kältemittel gelangt nun in den Verdampfer, wo es dem Raum Wärme entzieht und in einen gasförmigen Zustand übergeht. Dieser Teil des Kreislaufs gibt kühle Luft in das klimatisierte Gebäude ab. Der heiße Kältemitteldampf ist dann bereit, den Zyklus zu wiederholen. Zustand. Wenn das Kühlmedium (entweder ein Fluid oder Luft) in der Nähe des Verdampfers strömt, wird dem Verdampfer Wärme zugeführt. Dieser Prozess kühlt das Gegenmedium effektiv und sorgt für eine lokale Kühlung, wo sie im Gebäude benötigt wird. Frühe Klimaanlagen verwendeten Freon als Arbeitsflüssigkeit, aber aufgrund der gefährlichen Auswirkungen von Freon auf die Umwelt wurde es schrittweise eingestellt. Neuere Designs haben sich strengen Herausforderungen gestellt, um die Effizienz einer Einheit zu verbessern, während ein minderwertiger Ersatz für Freon verwendet wurde.

Der Herstellungsprozess

Prozess

Herstellen von Verkleidungsteilen aus verzinktem Blech und Baustahl

- 1 Die meisten Klimaanlagen beginnen als Rohmaterial in Form von Baustahlprofilen und Stahlblechen. Wenn das Blech zu Fertigungszellen oder Arbeitszellen verarbeitet wird, wird es geschnitten, geformt, gestanzt, gebohrt, geschert und/oder in eine nützliche Form oder Form gebogen. Die Verkleidungen oder Umhüllungen, das Metall, das die meisten Wohneinheiten im Freien umhüllt, bestehen aus verzinktem Blech, das eine Zinkbeschichtung zum Schutz vor Korrosion verwendet. Galvanisiertes Blech wird auch verwendet, um die Bodenwanne, die Frontplatten und verschiedene Stützhalterungen in einer Klimaanlage zu bilden. Dieses Blech wird auf einer Scherenpresse in einer Fertigungszelle kurz nach der Ankunft aus dem Lager oder Lager geschert. Baustahlprofile werden auf einer Bandsäge geschnitten und auf Gehrung geschnitten, um nützliche Halterungen und Stützen zu bilden.

Stanzpressen der Blechformen

- 2 Von der Scherenpresse wird das Blech auf eine CNC-Stanzpresse (Computer Numerical Control) geladen. Die Stanzmaschine hat die Möglichkeit, ihr Computerprogramm von einem zeichnerischen CAD/CAM-Programm (Computer Aided Drafting/Computer Aided Manufacturing) oder von einem unabhängig geschriebenen CNC-Programm zu erhalten. Das CAD/CAM-Programm wandelt ein auf dem Computer entworfenes oder modelliertes Teil in eine Datei um, die von der Stanzmaschine gelesen werden kann und ihr sagt, wo Löcher in das Blech gestanzt werden müssen. Matrizen und andere Stanzwerkzeuge werden in der Maschine gelagert und maschinell zum Stanzarm gebracht, wo er zum Durchfahren des Bleches verwendet werden kann. Die NC-(Numerically Controlled)-Abkantpressen biegen das Blech in seine endgültige Form und verwenden eine Computerdatei, um sich selbst zu programmieren. Für unterschiedliche Formen und Konfigurationen werden unterschiedliche Biegewerkzeuge verwendet, die für jedes Bauteil geändert werden können.

- 3 Einige Halterungen, Lamellen und Blechkomponenten werden an andere Einrichtungen oder Unternehmen ausgelagert, um große Mengen zu produzieren. Sie werden nur dann ins Montagewerk gebracht, wenn sie für die Montage benötigt werden. Viele der Halterungen werden auf einer hydraulischen oder mechanischen Presse hergestellt, wo Halterungen unterschiedlicher Formen und Konfigurationen aus einem gewickelten Blech hergestellt und kontinuierlich in die Maschine abgerollt werden können. Es können große Stückzahlen produziert werden, da die Presse oft eine komplexe Form mit einem Schlag herstellen kann.

Reinigen der Teile

- 4 Alle Teile müssen vollständig sauber und frei von Schmutz, Öl, Fett und Schmiermitteln sein, bevor sie pulverbeschichtet werden. Um diese notwendige Aufgabe zu erfüllen, werden verschiedene Reinigungsmethoden verwendet. Große Frischwassertanks, die mit einem Reinigungsmittel gefüllt sind, rühren und klopfen das Öl ab, wenn Teile eingetaucht werden. Sprühwaschsysteme verwenden unter Druck stehende Reinigungslösungen, um Schmutz und Fett abzuklopfen. Dampfentfettung, bei der die Teile über einem aggressiven Reinigungsdampf suspendiert werden, verwendet eine Säurelösung und hinterlässt die Teile frei von Erdölprodukten. Die meisten ausgelagerten Teile, die von einem Lieferanten ankommen, wurden bereits entfettet und gereinigt. Für zusätzlichen Korrosionsschutz werden viele Teile in einem Phosphat-Primerbad grundiert, bevor sie in einen Trockenofen gelangen, um sie für den Pulverlackauftrag vorzubereiten.

Pulverbeschichtung

- 5 Bevor Halterungen, Pfannen und Verpackungen zusammengebaut werden, durchlaufen sie einen Pulverbeschichtungsvorgang. Die Pulverbeschichtungsanlage sprüht ein lackähnliches Trockenpulver auf die Teile, die auf einer Hängebahn durch eine Kabine geführt werden. Dies kann durch Robotersprüher erfolgen, die so programmiert sind, dass sie sprühen, wenn jedes Teil auf dem Förderband durch die Kabine geführt wird. Die Teile werden statisch aufgeladen, um das Pulver anzuziehen, damit es an tiefen Spalten und Biegungen innerhalb jedes Teils haftet. Die pulverbeschichteten Teile werden dann, meist mit dem gleichen Fördersystem, durch einen Ofen geführt, in dem das Pulver dauerhaft auf das Metall eingebrannt wird. Der Vorgang dauert weniger als 10 Minuten.

Schläuche für Kondensator und Verdampfer biegen

- 6 Verflüssiger und Verdampfer fungieren beide als Wärmetauscher in Klimaanlagen und bestehen aus Kupfer- oder Aluminiumrohren, die in Spulenform gebogen sind, um die Wegstrecke des Arbeitsmediums zu maximieren. Das entgegengesetzte Fluid oder Kühlfluid strömt um die Rohre herum, während das Arbeitsfluid seine Wärme im Verdampfer abzieht. Dies wird erreicht, indem viele Kupferrohre mit kleinem Durchmesser, die in der gleichen Form gebogen sind, genommen und sie mit Führungsstangen und Aluminiumplatten verankert werden. Das Arbeits- oder Kältemittel strömt durch die Kupferrohre und das Gegenmedium umströmt sie zwischen den Aluminiumplatten. Die Rohre werden oft mit Haarnadelbiegungen durch NC-Biegemaschinen enden, die nach dem gleichen Prinzip wie die NC-Abkantpresse ausgeführt werden. Jede Biegung ist mit der nächsten identisch. Die Bieger verwenden zuvor gerichtete Rohre, um ein festes Gesenk mit einem Dorn zu biegen, der durch den Innendurchmesser geführt wird, um zu verhindern, dass er während des Biegens zusammenbricht. Der Dorn wird nach der Biegung durch das Innere des Rohres zurückgeharkt.

- 7 Schläuche, die dem Hersteller in Spulenform geliefert werden, durchlaufen eine Abwickel- und Richtmaschine, bevor sie durch die Biegemaschine geführt werden. Einige Rohre werden auf einer Schleifsäge in die gewünschte Länge geschnitten, die mehrere kleine Rohre in einem Hub schneidet. Die Aluminiumplatten werden auf einer Stanzpresse ausgestanzt und auf einer mechanischen Presse geformt, um Vertiefungen oder Wellen in die Platte zu setzen. Diese Wellen maximieren den thermodynamischen Wärmeübergang zwischen dem Arbeitsmedium und dem Gegenmedium. Wenn die Kupferrohre in der Biegezelle fertig sind, werden sie mit einem fahrerlosen Transportfahrzeug (FTS) in die Montagezelle transportiert, wo sie auf den Führungsstangen gestapelt und durch die Platten oder Rippen geführt werden.

Verbinden der Kupferrohre mit den Aluminiumplatten

- 8 Ein wesentlicher Teil der Montage ist die Verbindung der Kupferrohre mit den Aluminiumplatten. Diese Baugruppe wird zum Verdampfer und wird erreicht, indem die gestapelten Kupferrohre in ihrer Haarnadelkonfiguration genommen und mechanisch mit den Aluminiumplatten verschmolzen werden. Das Verschmelzen erfolgt, indem eine Kugel oder ein Dorn genommen und durch das Kupferrohr geführt wird, um es aufzuweiten und gegen den inneren Teil des Lochs der Platte zu drücken. Dies sorgt für eine sparsame, aber nützliche Verbindung zwischen dem Rohr und der Platte, die eine Wärmeübertragung ermöglicht.

- 9 Der Kondensator wird in ähnlicher Weise hergestellt, nur ist das Gegenmedium in der Regel Luft, die die Kupfer- oder Aluminium-Kondensatorschlangen ohne die Platten kühlt. Sie werden von Halterungen gehalten, die die Rohrwendel tragen, und sind mit Fittings oder Kupplungen mit dem Verdampfer verbunden. Der Kondensator ist normalerweise nur ein Rohr, das in mehreren Haarnadelkurven gebogen werden kann. Das Expansionsventil, eine komplette Komponente, wird von einem Händler gekauft und in die Rohrleitung nach dem Verflüssiger eingebaut. Es ermöglicht, dass der Druck des Arbeitsmediums abnimmt und wieder in die Pumpe eintritt.

Installation der Pumpe

- 10 Die Pumpe wird auch komplett von einem externen Lieferanten bezogen. Um den Systemdruck zu erhöhen und das Arbeitsmedium umzuwälzen, wird die Pumpe mit Fittings an das System angeschlossen und durch Stützwinkel und einen Sockel verankert. Es wird mit den anderen Bauteilen der Klimaanlage verschraubt und von der Umhüllung oder Blechummantelung abgedeckt. Das Gehäuse wird entweder vernietet oder verschraubt, um einen ausreichenden Schutz für die inneren Komponenten zu bieten.

Qualitätskontrolle

Die Qualität der einzelnen Komponenten wird immer in verschiedenen Phasen des Herstellungsprozesses überprüft. Ausgelagerte Teile müssen eine eingehende Maßkontrolle von einem Qualitätssicherungsbeauftragten durchlaufen, bevor sie für die Verwendung im Endprodukt freigegeben werden. Normalerweise verfügt jede Fertigungszelle über einen Qualitätskontrollplan, um die Maßhaltigkeit jedes Teils zu überprüfen. Die Einheit wird nach Abschluss der Montage einem Leistungstest unterzogen, um dem Kunden zu gewährleisten, dass jede Einheit effizient arbeitet.

Die Zukunft

Hersteller von Klimaanlagen stehen vor der Herausforderung, die Effizienz zu verbessern und die Kosten zu senken. Aus Umweltgründen bestehen Arbeitsflüssigkeiten heute typischerweise aus Ammoniak oder Wasser. Neue Forschungen sind im Gange, um neue Arbeitsflüssigkeiten und bessere Systemkomponenten zu entwickeln, um mit den schnell wachsenden Märkten und Anwendungen Schritt zu halten. Die Wettbewerbsfähigkeit der Branche sollte stark bleiben und mehr Innovationen in Fertigung und Design vorantreiben.

Herstellungsprozess