Planierraupe

Hintergrund

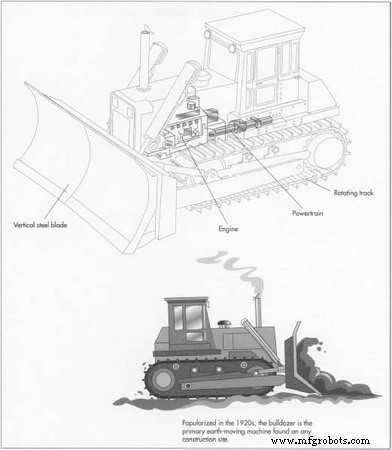

Der Bulldozer, der in den 1920er Jahren populär wurde und seitdem stark verwendet wird, ist ein klarer Nachkomme des Raupentraktors. In Verbindung mit anderen Erdbewegungsfahrzeugen ist der Bulldozer ein leistungsstarkes und notwendiges Werkzeug, das auf fast allen Baustellen der Welt zum Einsatz kommt.

Der Bulldozer wird hauptsächlich in den Vereinigten Staaten von Caterpillar, John Deere und Case Tractor Company hergestellt und bietet viele industrielle Anwendungen wie Bauwesen, Abfallwirtschaft und Landwirtschaft.

Rohstoffe

Bulldozer und Raupen, die sich durch ihr immenses Schild und ihre vielseitige Raupenkette auszeichnen, bestehen aus vielen strukturellen, hydraulischen und Motorbaugruppen. Der Kernkörper des Bulldozers, bestehend aus Hauptrahmen und Fahrwerk, wird hauptsächlich aus kohlenstoffarmen Baustahlplatten und einem riesigen Gussteil hergestellt. Die Kabine enthält viele Glas-, Gummi- und Kunststoffkomponenten, die das ergonomische Gefühl der Maschine verbessern. Der Motor liefert die Energie für den Dozer und seine verschiedenen Systeme und enthält viele hochfeste Stahlteile, die hohen Betriebstemperaturen standhalten. Die anderen notwendigen Komponenten, das Blatt, der Antriebsstrang und verschiedene Systemkomponenten, werden aus Baustahl und kohlenstoffreichem Stahl hergestellt. Die Kette, die aus vielen Standardstahlgliedern besteht, trägt zum ohnehin schon enormen Gewicht dieser überwiegend aus Stahl bestehenden Maschine bei. Sobald der Dozer mit Kraftstoff, Hydraulikflüssigkeit, Kühlmittel, Öl und anderen Flüssigkeiten gefüllt ist, erhöht sich sein Gewicht um mehrere Hundert Pfund. Dekorative Zierleisten, Abziehbilder und Lackierungen vervollständigen die Ästhetik des Dozers und verleihen ihm einen unverwechselbaren Reiz.

Design

Zwei charakteristische Merkmale zeichnen den Bulldozer aus, das lange, vertikale Stahlschild an der Vorderseite des Fahrzeugs und die rotierenden Doppelketten, die die Bewegung des Bulldozers erleichtern. Die Klinge, die bis zu 7.264 kg wiegen kann, ist nützlich, um Material von einer Stelle zur anderen zu schieben. Senkrecht zum Boden ist das gebogene Schild über einen langen Hebelarm am Rahmen befestigt, der sich hydraulisch kippen und auf- und abbewegen lässt.

Die bekannte flexible Raupenkette eines Bulldozers wird häufig in Industriemaschinen und Militärpanzern verwendet. Tatsächlich gelten einige Ackerschlepper als Verwandte der Bulldozer, da sie auch die flexible Spur anstelle von Standardrädern verwenden. Stahlglieder, manchmal mehr als 61 cm lang, sind mit geschmierten Stiften verbunden, um eine flüssige Bewegung und Stabilität zu gewährleisten. Darüber hinaus haben viele Bulldozer eine erhöhte Kettenradkonstruktion eingebaut, die den Antriebsstrang aufhängt und dadurch seine Reaktionsfähigkeit auf das Gelände verbessert. Der Dieselmotor des Bulldozers kann zwischen 50 und 700 PS leisten, sodass unwegsames Gelände und steile Hänge für diese Maschine kein Problem darstellen.

Über der flexiblen Schiene montiert, enthält die Fahrerkabine die komplexen hydraulischen Mechanismen, die das Schild in einem begrenzten vertikalen Bereich antreiben. Das Kabinendesign hat viele Verbesserungen in Bezug auf Bedienerkomfort und Ergonomie erfahren und für viele verbesserte Fahrzeugfunktionen wie Klimaanlage, AM/FM-Radio, automatische Sitzeinstellungen, elektronische Steuerungen und Systemüberwachungsausrüstung gesorgt. In diesen Bereichen des Planierschilddesigns ahmen die der Fertigung vorausgehende Technik und Forschung in vielerlei Hinsicht die Automobilindustrie nach.

Der Antriebsstrang umfasst das Getriebe, das Differential und die Zahnräder, die die Kette drehen. Der Antriebsstrang ist mit der Kurbelwelle des Motors gekoppelt und überträgt die Kraft vom Motor auf das erhöhte Kettenrad. Viele neue Bulldozer verfügen über eine unabhängige Lenkung, die es jedem Ritzel ermöglicht, sich mit voller Kraft zu drehen, auch wenn eines langsamer dreht, während sich der Bulldozer in einer Kurve befindet. Weitere Innovationen der letzten Jahre sind Differenziallenkung, hydraulische Kraft- und Planetengetriebe.

Der Herstellungsprozess

Prozess

Der Bulldozer, ein scheinbar endloses Netzwerk aus sperrigen Stahlkomponenten, komplexen Systemen und komplizierten Baugruppen, beginnt seinen Herstellungsprozess auf einem Fließband. Vor der Endmontage müssen viele maschinelle Bearbeitungen, Fertigungen und Unterbaugruppen erfolgen. Die Herstellung beginnt mit technischen Drucken und Zeichnungen aus einem computergestützten Zeichenprogramm (CAD), das die Konstruktionsmethode für jedes Bauteil beschreibt. Einige dieser Programme können verwendet werden, um Maschinen einzurichten, für die der größte Teil der Fertigung stattfindet, dh in Fertigungszellen, großen Bearbeitungszentren und Untermontagelinien. Dies wird als Computer Aided Manufacturing (CAM) bezeichnet und dient zur Herstellung der Komponenten und Baugruppen, die auf der Hauptlinie zusammengefügt werden. Einige dieser Komponenten werden dann nach ihrer jeweiligen Fertigungszelle, Untermontagelinie oder ihrem Bearbeitungszentrumsschritt einer Wärmebehandlung, einem Glühen oder einer Lackierung unterzogen. Eine Hängeförderanlage transportiert die Teile dann durch den Rohlack- oder Pulverbeschichtungsbetrieb und hebt sie zur Hauptmontagelinie, wo sie pünktlich zum Zusammenbau ankommen. Diese Teile können auch mit einem Hubwagen, Handwagen oder Flurförderzeug zum Bereitstellungsbereich transportiert werden, bevor sie zum Bulldozer montiert werden.

Mainframe-Kern

- 1 Der Hauptrahmenkern, der den steifen Innenkörper bildet, ist aus Stahlblech geschnitten und strukturell geformt, so dass er hohen Stoßbelastungen und Torsionskräften, die normalerweise vom Planierschild auftreten, problemlos standhält. Das Hauptstrukturskelett, das durch das Schweißen von Stahlblechen mit bearbeitetem Gussteil gebildet wird, besteht aus zwei eingelassenen Schienenabschnitten, die mit dem Hauptgehäuse verbunden sind. Die Herstellung wird normalerweise in einer Fertigungszelle durchgeführt, wo die gebrannte Platte ankommt, um in Vorrichtungen montiert und manuell oder robotergesteuert an das stationäre zentrale Gussstück geschweißt zu werden. Viel zu massiv, um von Hand gehoben zu werden, werden die Rahmen dann per Laufkran zu verschiedenen Stationen transportiert, wo stählerne Montageblöcke und -zapfen oder Querträger als Träger für die anderen Komponenten des Bulldozers angeschweißt werden. Nach der Fertigstellung wird der Rahmen auf allen beschichteten Oberflächen im Rotationsschliff geschliffen und an die Lackierkabine und das Hauptmontageband geschickt.

Dieselmotor und Getriebe

- 2 Am Fließband fügen sich der unabhängig hergestellte Dieselmotor und das Getriebe zum Großrechner. Der Motor wird normalerweise komplett montiert gekauft, da es sich um ein komplexes System mit bearbeiteten Komponenten handelt, das in vielen verschiedenen Fahrzeuganwendungen eingesetzt werden kann. Tatsächlich ist der Motor (der verschiedenen Leistungstests unterzogen wurde) für den Betrieb bei der Ankunft zertifiziert. Der Motor ist vorne im Bulldozer montiert; Es ist jedoch mit dem Getriebe verbunden, das hinten sitzt. Beide sind durch eine lange Welle verbunden und werden von Kupplungen und Lagern getragen. Das Getriebe wird dann mit einer Reihe von Zahnrädern und Differentialen verbunden, um den Rest des Antriebsstrangs zu bilden. Durch die Montage auf zuvor am Rahmen angeschweißten Pads kann die Motor-/Getriebe-Baugruppe direkt an der Hauptmontagelinie mit der Basis verschraubt werden.

Kühler und Zusatzbaugruppen

- 3 An der Vorderseite des Bulldozers ist ein Motorgehäuse montiert, um den Kühler und die hydraulischen Hubzylinder zu tragen. Der Kühler, eine weitere fertige Baugruppe, sitzt dann zwischen dem Motorgehäuse und wird an der vorderen Antriebswelle befestigt. Dann können Verbindungen hergestellt werden, um Wasserleitungen vom Motor zum Kühler zu befestigen. Zusatzbaugruppen für Hydraulik-, Schmier-, Kühl- und Kraftstoffsystem werden auch an anderen Standorten gebaut und als fertige Baugruppe eingekauft

Zwei charakteristische Merkmale zeichnen den Bulldozer aus, das lange, vertikale Stahlschild im Vorderwagen und der rotierende Zwilling Schienen, die die Bewegung des Bulldozers erleichtern. Die Klinge, die bis zu 7.264 kg wiegen kann, ist nützlich, um Material von einer Stelle zur anderen zu schieben. bereit, direkt am Motor oder Sockel befestigt zu werden. Dazu gehören Hydraulikleitungen bestehend aus vormontierten und am Motor oder Rahmen montierten Rohren, Schläuchen und Verschraubungen, verbunden mit Pumpen, Ventilen, Tanks und Zylindern, die jeweils als fertiges Bauteil an die Hauptmontagelinie gebracht werden können. Kraftstoff-, Abgas-, Hydraulik- und Kühlmittelleitungen werden ebenfalls montagefertig geliefert und mit anderen fertigen Komponenten verbunden. Viele dieser Komponenten und Unterbaugruppen müssen vor der Montage an einer Eingangsprüfstation auf Maßhaltigkeit geprüft und freigegeben werden.

Zwei charakteristische Merkmale zeichnen den Bulldozer aus, das lange, vertikale Stahlschild im Vorderwagen und der rotierende Zwilling Schienen, die die Bewegung des Bulldozers erleichtern. Die Klinge, die bis zu 7.264 kg wiegen kann, ist nützlich, um Material von einer Stelle zur anderen zu schieben. bereit, direkt am Motor oder Sockel befestigt zu werden. Dazu gehören Hydraulikleitungen bestehend aus vormontierten und am Motor oder Rahmen montierten Rohren, Schläuchen und Verschraubungen, verbunden mit Pumpen, Ventilen, Tanks und Zylindern, die jeweils als fertiges Bauteil an die Hauptmontagelinie gebracht werden können. Kraftstoff-, Abgas-, Hydraulik- und Kühlmittelleitungen werden ebenfalls montagefertig geliefert und mit anderen fertigen Komponenten verbunden. Viele dieser Komponenten und Unterbaugruppen müssen vor der Montage an einer Eingangsprüfstation auf Maßhaltigkeit geprüft und freigegeben werden.

Zusammenbau großer Komponenten

Da sich die gesamte Baugruppe aus Rahmen, Motor, Getriebe und Leitungsgruppen entlang der Hauptfertigungsstraße bewegt, werden größere Baugruppen und Komponenten mit Brückenkränen, Hängeförderern, fahrerlosen Transportfahrzeugen (FTS) oder Hubwagen eingebracht. Zu diesen Komponenten gehören die Kabine, größere Hydraulikzylinder, Fahrwerkskomponenten und das Frontschild.

- 4 Das Fahrerhaus, das auch als fertige Baugruppe gekauft werden kann, wird in der Regel in einem anderen Werk gefertigt und zur Montage versandt. Die Kabine ist in der Regel komplett mit Elektronik und Bedienelementen ausgestattet und wird auf Stahlblöcken oder -pads montiert, die sich am Planierschildrahmen befinden. Nach der Montage werden die Verbindungen zu den verschiedenen Bedienelementen hergestellt und die voll funktionsfähige Kabine kann mit Strom versorgt werden.

- 5 Gleichzeitig mit der Motor/Getriebe-Montage wird das Fahrwerk, bestehend aus Rohrrollenrahmen, Antriebskettenrädern und Drehgestell-Einzellaufrollen, am Rahmen montiert und mit dem Antriebsstrang zusammengebaut. Die Achsbaugruppe dreht die äußeren Kettenräder, die die Raupenkette drehen, damit das Fahrzeug manövrieren kann. Die Kettenräder, normalerweise 2 ft (61 cm) im Durchmesser, passen mit einsatzgehärteten Zähnen in die Schiene, die die Schiene beim Drehen bewegen. In vielen Fertigungsbetrieben kann der Unterwagen in derselben Einrichtung wie die Hauptmontagelinie bearbeitet, montiert und lackiert werden, aber verschiedene kleinere Komponenten wie Lager und Schmierbuchsen müssen an andere Einrichtungen oder externe Auftragnehmer ausgelagert werden. Die oft aus bearbeiteten Stahlgliedern vormontierte Schiene kann erst nach Montage der Motor-/Getriebe- und Fahrwerkskomponenten um die Antriebskettenräder, Rollen und vorderen/hinteren Führungsräder montiert werden. Der direkt am Motor befestigte Abgaskamin wird von Halterungen und Flanschen an seiner Basis getragen.

- 6 Nachdem die Bedienelemente der Kabine an den Motor und die Hydrauliksysteme angeschlossen sind, werden vorgefertigte Verkleidungen oder Karosseriebleche direkt am Grundrahmen montiert, um Motor, Getriebe, Kühler und Flüssigkeitsleitungen abzudecken. Die Karosseriebleche sind nach hinten klappbar, sodass das Innere des Dozers für die regelmäßige Wartung leicht zugänglich ist. Sie werden zu Scharnieren zusammengebaut, die bereits an strukturellen Stützen befestigt sind. Werkzeug- und Aufbewahrungsfächer können auch in den Dozer eingebaut werden, wenn alle Leitungen angeschlossen sind. Deckplatten liegen um die Kabine herum und sind an Stützkonsolen angeschweißt.

- 7 Das vordere Schild ist an Hydraulikzylindern befestigt, die das Schild in verschiedenen Neigungswinkeln positionieren können. Die Zylinder, die jeweils aus einem gehärteten Stahlkolben in einem gehonten Zylinder bestehen, sind an einem Ende am Motorgehäuse an der Vorderseite des Bulldozers befestigt, um das Schild vertikal zu bewegen. Im Montageprozess werden zunächst die Zylinder an einem Ende unbefestigt gelassen, bis das rollgeformte Stahlmesser montiert ist, und dann können Hydraulikleitungen montiert und festgezogen werden. Das untere Ende der Klinge ist an zwei Gelenken mit großen Stahlstiften befestigt, die die Klinge mit zwei weiteren Zylindern drehen und neigen. Vom Fahrgestell ausgehende Arme werden an dem Schild befestigt und dann zusammen mit den anderen Fahrgestellkomponenten zusammengebaut.

Endmontage

- 8 Nachdem der Dozer mit seinen Hauptkomponenten ausgestattet wurde, werden weitere Schläuche, elektrische Leitungen und Flüssigkeitsleitungen an passenden Anschlüssen angebracht. Unter einer Motorhaube in einem motornahen Fach liegen beispielsweise die Batterien, die mit dem Anlasser des Motors verbunden sind. Lichter, eines der letzten Elemente, die am Dozer installiert sind, werden in verschiedenen Bereichen platziert und an ihre Stromquelle angeschlossen. Zusätzlich sind am Rahmen Hand- oder Schutzgeländer und Fußrasten angeschraubt, die die Hauptleitungsmontage komplettieren.

Malen

- 9 In der Caterpillar-Abteilung für Raupentraktoren (TTT) in Peoria, Illinois, verwenden Caterpillar-Planierraupen und -Raupen die gleichen Lack- und Endvorbereitungslinien wie viele andere Raupenfahrzeuge. Manuell mit Spritzpistolen aufgetragen, liefert die endgültige Lackierkabine Farbe an alle Bereiche, die nicht mit Papier oder Plastikfolie abgedichtet sind. Die Farbe trocknet schnell und der Bulldozer fährt zur nächsten Station, wo Abziehbilder und Zierleisten mit Handschablonen angebracht werden.

Flüssigkeiten

- 10 Verschiedene Flüssigkeiten werden zugegeben und das Fahrzeug wird dann zu einer Prüfstation geschickt, wo die Funktion aller Systeme mechanisch überprüft und aufgezeichnet wird. Das Fahrzeug wird von der Produktionsstätte zu einem Bereitstellungsbereich für die Anpassung und den Versand transportiert. Der fertige Bulldozer wird auf einem Flachbett-Anhänger versandt und ist bei Ankunft bereit für den Feldeinsatz.

Nebenprodukte/Abfälle

Bei den Herstellungsvorgängen anfallende Abfälle können Bearbeitungskühlmittel, Öle, Reinigungsmittel für die Teilereinigung, Farbe und Dieselkraftstoff umfassen. Die US-Umweltschutzbehörde (EPA) erlegt Herstellern strenge Vorschriften auf, die eine ordnungsgemäße Entsorgung dieser potenziell schädlichen Flüssigkeiten vorschreiben. Unternehmen beauftragen ein Entsorgungsunternehmen, den Großteil des flüssigen Abfalls zu recyceln. Metallspäne und -späne werden recycelt und an Schrotthändler verkauft, um Abfall zu reduzieren.

Die Zukunft

Bulldozer durchlaufen ständig Modernisierungsbemühungen im Komponentendesign, und Innovationen erscheinen unvermeidlich. Verbesserungen des Kabinenkomforts und der Dieselmotoreneffizienz werden wahrscheinlich die treibende Kraft für viele dieser Änderungen sein, während sich Design- und Betriebsänderungen auf einzelne Komponenten beschränken werden. Obwohl diese Verbesserungen sowohl beim Herstellungsprozess als auch bei der Rationalisierung des Materialflusses das Gesicht von Bulldozern wahrscheinlich nicht ändern werden, können sich die Kosten verbessern. Daher wird der Bulldozer als nützliches Mitglied jedes Erdbewegungsteams weiterhin einen einzigartigen Zweck im Hochbau, in der Abfallwirtschaft und in vielen Branchen erfüllen.

Herstellungsprozess