Einwegwindel

Hintergrund

Eine Wegwerfwindel besteht aus einem absorbierenden Kissen, das zwischen zwei Lagen Vliesstoff eingelegt ist. Das Pad wurde speziell entwickelt, um Körperflüssigkeiten aufzunehmen und zurückzuhalten, und der Vliesstoff verleiht der Windel eine angenehme Form und hilft, ein Auslaufen zu verhindern. Diese Windeln werden in einem mehrstufigen Verfahren hergestellt, bei dem das absorbierende Kissen zuerst vakuumgeformt und dann an einer durchlässigen oberen Lage und einer undurchlässigen unteren Lage befestigt wird. Die Komponenten werden durch Anwendung von Hitze oder Ultraschallschwingungen miteinander versiegelt. Elastische Fasern sind an den Laken befestigt, um die Kanten der Windel in die richtige Form zu bringen, damit sie eng um die Beine und den Schritt eines Babys passt. Wenn sie richtig angelegt ist, hält die Wegwerfwindel Körperflüssigkeiten zurück, die durch die durchlässige obere Lage hindurchtreten und von der Einlage absorbiert werden.

Wegwerfwindeln sind eine relativ neue Erfindung. Tatsächlich hatten Mütter bis Anfang der 1970er Jahre keine wirkliche Alternative zu klassischen Stoffwindeln. Baumwollwindeln haben den Vorteil, dass sie weich und bequem sind und aus natürlichen Materialien bestehen. Ihre Nachteile sind ihre relativ schlechte Saugfähigkeit und die Tatsache, dass sie gewaschen werden müssen. Wegwerfwindeln wurden entwickelt, um diese Probleme zu überwinden. Die frühesten Einwegartikel verwendeten Zellstoffflaum, Zellstoffwatte, Zellstoffflaum oder Baumwollfasern als absorbierendes Material. Diese Materialien nahmen jedoch für ihr Gewicht nicht sehr viel Feuchtigkeit auf. Folglich waren Windeln, die aus diesen Materialien hergestellt wurden, extrem voluminös. Um dieses Problem anzugehen, wurden effizientere absorbierende Polymere entwickelt.

Seit den 1970er Jahren hat sich die Technologie der Wegwerfwindeln ständig weiterentwickelt. Tatsächlich wurden in den letzten 25 Jahren fast 1.000 Patente in Bezug auf das Design und die Konstruktion von Windeln erteilt. Heutige Windeln sind nicht nur hochfunktionell, sie beinhalten auch fortschrittliche Funktionen wie spezielle Größen und Farben für bestimmte Geschlechter und Altersgruppen, Farbwechselindikatoren, die anzeigen, wann das Kind nass ist, und wiederanbringbare Klettverschlüsse. Diese Innovationen haben es Wegwerfartikeln ermöglicht, einen großen Anteil am Windelmarkt zu erobern. 1996 überstieg der Umsatz mit Wegwerfwindeln allein in den Vereinigten Staaten 4 Milliarden US-Dollar. Proctor and Gamble und Kimberly Clark sind die beiden größten Markenhersteller und ihr Umsatz macht fast 80 % des Marktes aus. Der Großteil der verbleibenden 20 % entfällt auf Private-Label-Hersteller, die Eigenmarken und generische Windeln herstellen.

Rohstoffe

Saugfähiges Pad

Die wichtigste Eigenschaft einer Windel, eines Stoffs oder eines Wegwerfartikels ist ihre Fähigkeit, Feuchtigkeit aufzunehmen und zu speichern. Baumwollmaterial, das in Stoffwindeln verwendet wird, ist ziemlich saugfähig, aber synthetische Polymere übersteigen bei weitem die Kapazität von Naturfasern. Die moderne Wegwerfwindel von heute nimmt das 15-fache ihres Eigengewichts an Wasser auf. Diese phänomenale Absorptionskapazität ist auf das absorbierende Kissen zurückzuführen, das sich im Kern der Windel befindet. Dieses Kissen besteht aus zwei wesentlichen Elementen, einem hydrophilen oder wasserliebenden Polymer und einem faserigen Material wie Holzzellstoff. Das Polymer besteht aus feinen Partikeln eines Acrylsäurederivats, wie beispielsweise Natriumacrylat, Kaliumacrylat oder einem Alkylacrylat. Diese Polymerpartikel wirken wie winzige Schwämme, die ein Vielfaches ihres Gewichts an Wasser speichern. Mikroskopisch ähneln diese Polymermoleküle langen Ketten oder Seilen. Teile dieser chemischen „Seile“ sollen mit Wassermolekülen wechselwirken. Andere Teile des Polymers haben die Fähigkeit, sich in einem als Vernetzung bekannten Prozess mit verschiedenen Polymermolekülen chemisch zu verbinden. Wenn viele dieser Polymerketten vernetzt sind, bilden sie ein Gelnetzwerk, das nicht wasserlöslich ist, aber große Mengen an Wasser aufnehmen kann. Polymere mit dieser Fähigkeit werden als Hydrogele, Superabsorber oder Hydrokolloide bezeichnet. Je nach Vernetzungsgrad kann die Stärke des Gelnetzwerks variiert werden. Dies ist eine wichtige Eigenschaft, da die Gelfestigkeit mit der Tendenz des Polymers zusammenhängt, sich unter Belastung zu verformen oder zu fließen. Wenn die Festigkeit zu hoch ist, wird das Polymer nicht genug Wasser zurückhalten. Wenn sie zu niedrig ist, verformt sich das Polymer zu leicht und die äußersten Partikel im Kissen nehmen zu schnell Wasser auf, wodurch ein Gel gebildet wird, das verhindert, dass Wasser die inneren Kissenpartikel erreicht. Dieses als Gelblockierung bekannte Problem kann durch Dispergieren von Holzzellstofffasern in der gesamten Polymermatrix überwunden werden. Diese Holzfasern wirken wie Tausende winziger Strohhalme, die Wasser schneller aufsaugen und effizienter durch die Matrix verteilen, um eine Gelblockierung zu vermeiden. Die Hersteller haben die Kombinationen aus Polymer und Fasermaterial optimiert, um eine möglichst effiziente Saugfähigkeit zu erzielen.

Vliesstoff

Das absorbierende Kissen ist das Herzstück der Windel. Es wird von Vliesstoffbahnen gehalten, die den Körper der Windel bilden. Vliesstoffe unterscheiden sich von herkömmlichen Stoffen durch die Art und Weise, wie sie hergestellt werden. Traditionelle Stoffe werden durch Verweben von Fasern aus Seide, Baumwolle, Polyester, Wolle usw. hergestellt, um ein ineinandergreifendes Netzwerk aus Faserschlaufen zu schaffen. Vliesstoffe werden typischerweise aus Kunststoffharzen wie Nylon, Polyester, Polyethylen oder Polypropylen hergestellt und werden durch mechanisches, chemisches oder thermisches Ineinandergreifen der Kunststofffasern zusammengesetzt. Es gibt zwei Hauptverfahren zum Konfektionieren von Vliesstoffen, das Nasslegeverfahren und das Trockenlegeverfahren. Ein trockengelegtes Verfahren, wie das "Meltblown"-Verfahren, wird typischerweise verwendet, um Vlies-Windelstoffe herzustellen. Bei diesem Verfahren wird das Kunststoffharz geschmolzen und durch Luftdruck durch winzige Löcher extrudiert oder gepresst. Wenn sich der mit Luft aufgeblasene Faserstrom abkühlt, kondensieren die Fasern zu einem Blatt. Beheizte Walzen werden dann verwendet, um die Fasern zu glätten und sie miteinander zu verbinden. Polypropylen ist typischerweise das Material, das für das durchlässige Deckblatt verwendet wird, während Polyethylen das Harz der Wahl für das undurchlässige Rückblatt ist.

Andere Komponenten

Es gibt eine Vielzahl weiterer Hilfskomponenten, wie elastische Fäden, Schmelzklebstoffe, Klebestreifen oder andere Verschlüsse sowie Druckfarben für den Dekorationsdruck.

Der Herstellungsprozess

Prozess

Bildung des Saugkissens

-

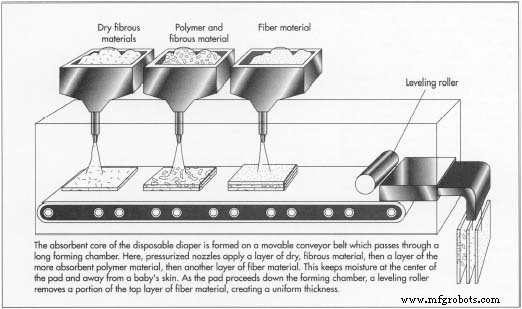

1 Die absorbierende Einlage wird auf einem beweglichen Förderband geformt, das durch eine lange "Formkammer" läuft. An verschiedenen Stellen in der Kammer sprühen Druckdüsen entweder Polymerpartikel oder Fasermaterial auf die Förderbandoberfläche. Der Boden des Förderers ist perforiert, und während das Polstermaterial auf das Band gesprüht wird, wird von unten ein Vakuum angelegt, so dass die Fasern nach unten gezogen werden, um ein flaches Polster zu bilden.

Mindestens zwei Verfahren wurden verwendet, um absorbierende Polymere in das Kissen einzuarbeiten. Bei einem Verfahren wird das Polymer in dasselbe Ausgangsmaterial eingespritzt, das die Fasern liefert. Dieses Verfahren erzeugt ein Kissen, bei dem absorbierendes Polymer gleichmäßig über seine gesamte Länge, Breite und Dicke verteilt ist. Die mit dem Verfahren verbundenen Probleme bestehen darin, dass ein Verlust an Absorptionsmittel auftreten kann, weil die feinen Partikel durch das Vakuum durch die Perforationen im Förderer gezogen werden. Es ist daher teuer und unordentlich. Dieses Verfahren führt auch dazu, dass das Kissen ungleichmäßig absorbiert, da das Absorptionsmittel nur von einer Seite und nicht von der anderen verloren geht.

Ein zweites Verfahren zum Aufbringen von Polymer und Faser beinhaltet das Aufbringen des absorbierenden Materials auf die obere Oberfläche des Kissens, nachdem es geformt wurde. Dieses Verfahren erzeugt ein Kissen, das auf seiner Oberseite konzentriertes absorbierendes Material aufweist und im gesamten Kissen nicht viel Saugfähigkeit aufweist. Ein weiterer Nachteil ist, dass ein Pad aus

kann auf diese Weise einen Teil des auf die Oberfläche aufgetragenen Polymers verlieren. Außerdem neigt dieser Ansatz dazu, eine Gelblockierung zu verursachen, da sich das gesamte Absorptionsmittel auf der Außenseite des Kissens befindet. Die Feuchtigkeit wird in dieser äußeren Schicht eingeschlossen und hat keine Chance zur Mitte zu diffundieren. Diese Blockade hält Feuchtigkeit auf der Haut und kann zu Beschwerden beim Träger führen.

kann auf diese Weise einen Teil des auf die Oberfläche aufgetragenen Polymers verlieren. Außerdem neigt dieser Ansatz dazu, eine Gelblockierung zu verursachen, da sich das gesamte Absorptionsmittel auf der Außenseite des Kissens befindet. Die Feuchtigkeit wird in dieser äußeren Schicht eingeschlossen und hat keine Chance zur Mitte zu diffundieren. Diese Blockade hält Feuchtigkeit auf der Haut und kann zu Beschwerden beim Träger führen. Diese Probleme werden gelöst, indem die Mischung aus Polymer und Fasermaterial kontrolliert wird. Mehrere Sprühspender werden verwendet, um mehrere Polymer- und Faserschichten aufzutragen. Wenn die Faser in die Kammer gezogen wird und der Boden des Kissens gebildet wird, wird ein Teil des Polymers der Mischung hinzugefügt, um eine Schicht aus kombiniertem Polymer und Faser zu bilden. Dann wird mehr reine Faser darüber gezogen, um einen Sandwich-Effekt zu erzielen. Diese Formation erzeugt ein Kissen, bei dem das absorbierende Polymer auf seine Mitte beschränkt ist und von faserigem Material umgeben ist. Eine Gelblockierung ist kein Problem, da das Polymer im Kern des Kissens konzentriert ist. Es löst auch das Problem des Partikelverlusts, da das gesamte Absorptionsmittel von Fasermaterial umgeben ist. Schließlich ist dieses Verfahren kostengünstiger, da es das Polymer genau dort verteilt, wo es benötigt wird.

- 2 Nachdem das Kissen eine volle Dosis Faser und Polymer erhalten hat, läuft es den Förderweg hinunter zu einer Einebnungswalze in der Nähe des Auslasses der Formkammer. Diese Walze entfernt einen Teil der Faser an der Oberseite des Kissens, um ihm eine gleichmäßige Dicke zu verleihen. Das Kissen bewegt sich dann durch den Förderer durch den Auslass für nachfolgende Vorgänge, um die fertige Windel zu bilden.

Vorbereitung des Vlieses

-

3 Vliesstofflagen werden aus Kunststoffharz unter Verwendung des Meltblown-Verfahrens wie oben beschrieben gebildet. Diese Blätter werden als breite Rolle hergestellt, die als "Bahn" bekannt ist und dann auf die geeignete Breite für die Verwendung in Windeln geschnitten wird. Es gibt eine Bahn für das obere Blatt und eine weitere für das untere Blatt. Es sollte beachtet werden, dass dieser Schritt nicht unbedingt nacheinander nach der Polsterbildung erfolgt, da die Vliesstoffe oft an einem separaten Ort hergestellt werden. Wenn der Hersteller bereit ist, die Windelproduktion zu beginnen, werden diese großen Stoffballen mit einer speziellen Rollenausrüstung verbunden, die Stoff zum Fließband führt.

- 4 Irgendwann werden gedehnte Gummibänder mit Klebstoff auf der Trägerfolie befestigt. Nachdem die Windel zusammengesetzt ist, ziehen sich diese elastischen Bänder zusammen und raffen die Windel zusammen, um einen festen Sitz zu gewährleisten und das Auslaufen zu begrenzen.

Zusammenbau der Komponenten

- 5 An diesem Punkt des Prozesses gibt es noch drei separate Komponenten, die absorbierende Einlage, das Deckblatt und das Rückblatt. Diese drei Komponenten sind in langen Streifen und müssen zusammengefügt und in windelgroße Einheiten geschnitten werden. Dies wird durch Zuführen des absorbierenden Kissens auf ein Förderband mit der unteren Polyethylenfolie erreicht. Die Polypropylen-Oberfolie wird dann zugeführt und die zusammengestellten Folien werden durch Kleben, Erhitzen oder Ultraschallschweißen verbunden. Die zusammengebaute Windel kann andere Befestigungen haben, wie zum Beispiel Klebebandstreifen oder Klettverschluss ™ , die als Verschlüsse fungieren.

- 6 Die lange Rolle wird dann in einzelne Windeln geschnitten, gefaltet und für den Versand verpackt.

Nebenprodukte/Abfälle

Bei der Herstellung von Windeln entstehen keine nennenswerten Nebenprodukte; Tatsächlich verwendet die Windelindustrie die Nebenprodukte anderer Industrien. Die absorbierenden Polymere, die bei der Windelproduktion verwendet werden, sind oft Reste von Produktionslinien anderer chemischer Industrien. Für andere Anwendungen sind die Polymerpartikel zu klein, aber für den Einsatz in Windeln gut geeignet. Bei der Windelherstellung werden jedoch erhebliche Mengen sowohl an Vliesmaterial als auch an Polymerpartikeln verschwendet. Um diesen Abfall zu minimieren, versucht die Industrie, die Anzahl der Windeln zu optimieren, die aus jedem Quadratmeter Material gewonnen werden. Darüber hinaus wird jeder Versuch unternommen, das überschüssige Faser- und Polymermaterial, das in der Formkammer verwendet wird, zurückzugewinnen. Dies ist jedoch aufgrund von Filterverstopfungen und anderen Verlusten nicht immer möglich.

Qualitätskontrolle

Es gibt verschiedene Methoden, um die Qualität von Wegwerfwindeln zu kontrollieren, und die meisten davon beziehen sich auf die Saugfähigkeit des Produkts. Ein Schlüssel ist, sicherzustellen, dass das Polymer/Faser-Verhältnis in der absorbierenden Einlage korrekt ist. Zu viele Variationen beeinträchtigen die Fähigkeit der Windel, Feuchtigkeit aufzunehmen. Industrielle Versuche haben gezeigt, dass für optimale Leistung und Kosten das Faser-zu-Partikel-Verhältnis etwa 75:25 bis 90:10 betragen sollte. Noch kritischer als dieses Verhältnis sind die Größe und Verteilung dieser Partikel. Es wurde festgestellt, dass Partikel mit einer massenmedianen Partikelgröße von mehr als oder gleich etwa 400 Mikrometern sehr gut mit den Fasern zusammenwirken, um die Geschwindigkeit zu erhöhen, mit der die Flüssigkeit vom Körper wegtransportiert wird. Wenn die Partikel weit außerhalb dieses Bereichs variieren, kann eine Gelblockierung auftreten.

Es gibt mehrere Standardtests, die die Industrie verwendet, um die Saugfähigkeit von Windeln zu bestimmen. Eine wird als Demand-Benetzbarkeit oder gravimetrische Absorption bezeichnet. Diese Tests bewerten, was allgemein als Absorption unter Last (AUL) bezeichnet wird. AUL ist definiert als die Menge an 0,9%iger Kochsalzlösung, die von den Polymeren absorbiert wird, während sie einem Druck ausgesetzt werden, der 21.000 Dyn entspricht, oder etwa 0,30 lb/sq in (0,021 kg/qcm). Dieser Test simuliert die Wirkung eines Babys, das auf einer nassen Windel sitzt. Hat die Windel nach einer Stunde eine Saugfähigkeit von mindestens 24 ml/g, gilt die Qualität als akzeptabel.

Andere Qualitätskontrollfaktoren neben der Saugfähigkeit hängen mit der Passform und dem Komfort der Windel zusammen. Besonderes Augenmerk muss auf die Schmelzeigenschaften der Vliesstoffe gelegt werden, die verwendet werden, um die Hülle der Windel zu bilden. Bei Verwendung von Materialien mit unterschiedlichen Schmelzpunkten kann das am schnellsten schmelzende Material zu weich werden und an der Montagevorrichtung kleben. Wenn der Stoff abgezogen wird, kann er eine raue Oberfläche hinterlassen, die für den Benutzer unangenehm ist. Schließlich muss die Ausrichtung der Komponenten sorgfältig überprüft werden, da sonst Undichtigkeiten auftreten können.

Die Zukunft

Die Herstellung von Einwegwindeln ist ein Hochtechnologiebereich, der in den letzten Jahrzehnten durchweg Innovationen gezeigt hat. Dennoch gibt es noch eine Reihe von Bereichen, die einer weiteren Verbesserung bedürfen. Ein solcher Bereich ist der der Leckageverringerung. Es ist wahrscheinlich, dass Hersteller verbesserte Gummibänder entwickeln werden, um die Taille fester zu halten, ohne Scheuern oder Unbehagen zu verursachen. Es ist auch wahrscheinlich, dass sich die gegenwärtigen Bedenken hinsichtlich der Rolle von Wegwerfwindeln auf Mülldeponien auf die Herstellung und Formulierung auswirken werden. Diese Sorge kann zur Entwicklung von Windeln führen, die weniger voluminös und biologisch besser abbaubar sind.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- MIT-Forscher bauen intelligente Windeln, die Feuchtigkeit erkennen

- Leitfaden zu Pad-Lift-Problemen auf einer Leiterplatte

- ENIG Schwarzes Pad

- Erleichterte Patientenversorgung:Windelsensoren mit eigener Stromversorgung zur Überwachung des Urinzuckerspiegels

- Bremsbelagwechsel:Wie oft muss er durchgeführt werden

- So wählen Sie das richtige Bremsbelagmaterial für Ihre Ausrüstung

- Stromag Strong:5 Wissenswertes über Stromag-Bremsbelagprodukte

- Was ist das beste Bremsbelagmaterial?

- Vorteile der Verwendung von VIA in Pads