Latex

Hintergrund

Ein Latex ist eine kolloidale Suspension von sehr kleinen Polymerpartikeln in Wasser und wird zur Herstellung von Gummi verwendet.

Natürlich

In getauchten Produkten (medizinische und chirurgische Artikel, Haushalts- und Industriehandschuhe, Stiefel und Ballons) wird mehr als die Hälfte des in den USA konsumierten Naturlatex verwendet. Die Klebstoffindustrie ist der zweitgrößte Verwender von Naturlatex in Produkten wie Schuhen, Umschlägen, Etiketten und Haftklebebändern.

Naturlatex mit einem hohen Feststoffgehalt wird auch zur Herstellung von Formen zum Gießen von Gips, Zement, Wachs, Niedertemperaturmetallen und Polyesterartikeln in limitierter Auflage verwendet. Naturlatex hat die Fähigkeit, um das zu reproduzierende Objekt herum zu schrumpfen, sodass kleinste Details im Abguss wiedergegeben werden. Latex wird sogar verwendet, um Wüstenböden zu stabilisieren, um sie für landwirtschaftliche Zwecke geeignet zu machen.

Naturlatex wird aus der Hevea brasilienesis hergestellt Gummibaum und ist die schützende Flüssigkeit unter der Rinde. Es ist eine trübe weiße Flüssigkeit, ähnlich wie Kuhmilch. Es wird gesammelt, indem man einen dünnen Rindenstreifen vom Baum abschneidet und den Latex über einen Zeitraum von Stunden in ein Auffanggefäß ausscheiden lässt.

Hevea-Bäume reifen im Alter von fünf bis sieben Jahren und können bis zu 30 Jahre gezapft werden. Auf den größeren Plantagen liegen die Kautschukerträge bei etwa einer Tonne pro Morgen (2,5 Tonnen pro Hektar), aber theoretisch sind viermal so viele Erträge möglich. Bäume werden oft nach heftigem Klopfen eine Zeitlang ausgeruht.

Naturlatex wurde einst im Amazonasgebiet in großen Mengen kommerziell hergestellt. In jüngster Zeit wurde die Produktion von Naturlatex nach Malaysia, Indonesien und in andere fernöstliche Regionen verlagert. Mehr als 90 % der gesamten Weltproduktion von Naturkautschuk stammen mittlerweile aus Asien, wobei weit mehr als die Hälfte aus diesen Ländern stammt. Andere führende asiatische Produzenten sind Thailand, Indien und Sri Lanka. Auch China und die Philippinen haben ihre Kautschukproduktion deutlich gesteigert.

Synthetisch

Die meisten synthetischen Kautschuke werden aus zwei Materialien hergestellt, Styrol und Butadien. Beide werden derzeit aus Erdöl gewonnen. Über eine Milliarde Pfund (454.000.000 kg) dieses Kautschuktyps wurden 1992 in den Vereinigten Staaten hergestellt. Andere synthetische Kautschuke werden aus Spezialmaterialien für chemikalien- und temperaturbeständige Anwendungen hergestellt.

Reifen machen 60-70% des gesamten verwendeten Natur- und Synthesekautschuks aus. Andere gummihaltige Produkte sind Schuhe, industrielle Förderbänder, Keilriemen für Autos, Schläuche, Fußböden und Kabel. Produkte wie Handschuhe oder Verhütungsmittel werden direkt aus Gummilatex hergestellt. Latexfarben sind im Wesentlichen eine Lösung aus Farbpigmenten und Kautschuklatex. Latexschaum wird hergestellt, indem Luft in den Latex geblasen wird, bevor er koaguliert wird.

Verlauf

Die Indianer Mittel- und Südamerikas verwendeten Kautschuk bereits im 11.  dem 18. Jahrhundert wurden die ersten Muster nach Europa zurückgeschickt. Seinen heutigen englischen Namen erhielt Kautschuk um 1770 vom britischen Chemiker Joseph Priestley. Die erste moderne Verwendung von Kautschuk wurde 1818 von einem britischen Medizinstudenten namens James Syme entdeckt. Er verwendete es zum Imprägnieren von Stoffen, um die ersten Regenmäntel herzustellen, ein Verfahren, das 1823 von Charles Macintosh patentiert wurde. Thomas Hancock entwickelte Methoden zur mechanischen Bearbeitung von Kautschuk, damit er geformt werden konnte, und baute 1820 Englands erste Kautschukfabrik. Ebenfalls in dieser Zeit entdeckte Michael Faraday, dass Naturkautschuk aus Einheiten einer chemischen Verbindung namens Isopren besteht.

dem 18. Jahrhundert wurden die ersten Muster nach Europa zurückgeschickt. Seinen heutigen englischen Namen erhielt Kautschuk um 1770 vom britischen Chemiker Joseph Priestley. Die erste moderne Verwendung von Kautschuk wurde 1818 von einem britischen Medizinstudenten namens James Syme entdeckt. Er verwendete es zum Imprägnieren von Stoffen, um die ersten Regenmäntel herzustellen, ein Verfahren, das 1823 von Charles Macintosh patentiert wurde. Thomas Hancock entwickelte Methoden zur mechanischen Bearbeitung von Kautschuk, damit er geformt werden konnte, und baute 1820 Englands erste Kautschukfabrik. Ebenfalls in dieser Zeit entdeckte Michael Faraday, dass Naturkautschuk aus Einheiten einer chemischen Verbindung namens Isopren besteht.

Mitte des 19. Jahrhunderts entdeckte Charles Goodyear die Vulkanisation, ein Verfahren, das die Elastizität des Kautschuks bei Temperaturänderungen beibehält. Bei diesem Prozess wird Gummi mit Schwefel erhitzt, was zu einer Vernetzung führt, wodurch die Klebrigkeit und Empfindlichkeit des Gummis gegenüber Hitze und Kälte verringert wird.

1882 erhielt John Boyd Dunlop aus Irland ein Patent für seinen Luftreifen. Als die Nachfrage nach Reifen begann, die Vorräte an Naturkautschuk zu erschöpfen, bauten die Briten riesige Kautschukplantagen in Singapur, Malaysia und Ceylon (Sri Lanka) an. Die Samen wurden aus Brasilien entnommen und zuerst in England zum Keimen gebracht und dann in diese Länder verschifft. Heute stammt der gesamte in Asien produzierte Naturkautschuk von Bäumen, die Nachkommen der brasilianischen Samen sind.

Zu Beginn des 20. Jahrhunderts suchten verschiedene Länder nach Wegen, Gummimischungen zu verbessern und synthetische Materialien zu entwickeln. 1910 wurde festgestellt, dass Natrium die Polymerisation katalysiert. Als die Deutschen im Ersten Weltkrieg von den Naturkautschukvorräten abgeschnitten wurden, stellten sie mit dieser Entdeckung etwa 2.500 Tonnen (2.540 Tonnen) Kautschuk aus Dimethylbutadien her.

Während des Zweiten Weltkriegs erlangten die Japaner die Kontrolle über die wichtigsten Naturkautschukquellen in Asien. Als Reaktion darauf steigerte die synthetische Gummiindustrie der Vereinigten Staaten ihre Produktion um erstaunliche 10.000 %, von 7.967 Tonnen (8.130 Tonnen) im Jahr 1941 auf über 984.000 Tonnen (1 Million Tonnen) im Jahr 1944. Nach dem Krieg entwickelten sich andere Länder ihre eigenen Fabriken für synthetischen Kautschuk, um nicht auf Kautschuklieferungen aus dem Ausland angewiesen zu sein.

Die Verbesserung des synthetischen Kautschuks wurde fortgesetzt, und außerdem wurden Hybridbäume mit höherem Ertrag entwickelt, die doppelt so viel Naturlatex liefern wie herkömmliche. 1971 wurde ein Baumstimulans entwickelt, das zu einer durchschnittlichen Steigerung der Latexproduktion um 30 % führte, ohne dass die Bäume offensichtlich geschädigt wurden.

Rohstoffe

Die Zusammensetzung von Latexsaft besteht aus 30-40% Gummipartikeln, 55-65% Wasser und geringen Mengen an Protein, Sterolglykosiden, Harzen, Asche und Zucker. Gummi hat eine hohe Elastizität und eine Polymer-Molekülstruktur. Diese Struktur besteht aus einer langen Kette, die aus Zehntausenden kleinerer Einheiten, den sogenannten Monomeren, besteht, die aneinandergereiht sind. Jede Monomereinheit hat eine Molekülgröße, die mit der einer einfachen Substanz wie Zucker vergleichbar ist. Andere Spezialchemikalien werden während des Ernteprozesses als Konservierungsmittel oder Stimulanzien verwendet.

Sowohl die Herstellung von synthetischem als auch natürlichem Gummi erfordert den Einsatz von Vulkanisierungschemikalien, hauptsächlich Schwefel. Füllstoffe wie Ruß werden ebenfalls hinzugefügt, um zusätzliche Festigkeit und Steifigkeit bereitzustellen. Öl wird oft verwendet, um die Verarbeitung zu unterstützen und die Kosten zu senken.

Der Herstellungsprozess

Prozess

Der Anbau und die Verarbeitung von Naturkautschuk ist eine der komplexesten Agrarindustrien und erfordert mehrere Jahre. Es kombiniert Botanik, Chemie und ausgeklügelte Maschinen mit den geschickten Fähigkeiten der Menschen, die die Bäume ernten. Vergleichen Sie dies mit der Herstellung von synthetischem Gummi, die chemische Reaktionen und ausgeklügelte chemische Verarbeitungsmaschinen umfasst, die automatisch von Computern gesteuert werden. Nachfolgend wird die Herstellung von Naturlatex beschrieben.

Pflanzen

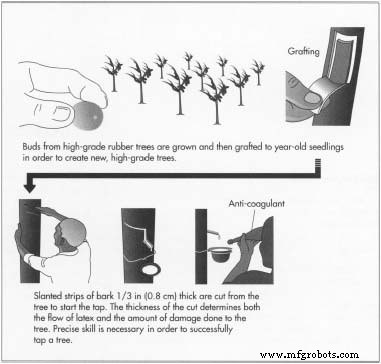

- 1 Samen von hochwertigen Bäumen werden gepflanzt und für etwa 12 bis 18 Monate in der Baumschule wachsen gelassen, bevor eine neue Knospe auf den Sämling gepfropft wird. Nach der Knospenveredelung wird der einjährige Sämlingbaum zurückgeschnitten und ist bereit zum Umpflanzen. Die Knospe sprießt kurz nach dem Umpflanzen, was zu einem neuen Baum mit besseren Eigenschaften führt. Pro Acre (375 pro ha) werden ca. 150 Bäume gepflanzt, die kultiviert und gepflegt werden, bis sie in etwa sechs bis sieben Jahren zur Ernte bereit sind.

Tippen

- 2 Um Latex zu ernten, rasiert ein Arbeiter einen schrägen Rindenstreifen in der Mitte des Baumes und etwa ein Drittel (0,84 cm) tief. Hier ist genaues Geschick gefragt, denn wenn der Baum zu tief geschnitten wird, wird der Baum irreparabel beschädigt. Wenn der Schnitt zu flach ist, fließt nicht die maximale Latexmenge. Der Latex blutet dann aus den abgetrennten Gefäßen, fließt am Schnitt entlang bis zu einem Ausguss und fällt schließlich in einen Auffangbecher, der später abgelassen wird.

- 3 Das Klopfen wird jeden zweiten Tag wiederholt, indem dünne Späne direkt unter dem vorherigen Schnitt gemacht werden. Wenn sich die letzte durch die Schnitte entstandene Narbe etwa 0,3 m über dem Boden befindet, wird die andere Seite des Baumes auf ähnliche Weise geklopft, während die erste Seite sich erneuert. Jedes Klopfen dauert etwa drei Stunden und produziert weniger als eine Tasse Latex.

- 4 Ein Tapper sammelt zuerst den geschnittenen Klumpen, der aus Latex in der Tasse koaguliert ist, und Baumspitze, die entlang des alten Schnitts aus Latex koaguliert ist. Als nächstes macht der Gewindeschneider einen neuen Schnitt. Der Latex fließt zuerst schnell, nimmt dann für einige Stunden auf eine konstante Geschwindigkeit ab und verlangsamt sich dann wieder. Am nächsten Tag hat der Fluss fast aufgehört, da das abgetrennte Gefäß durch koagulierten Latex verstopft wird.

-

5 Um zu verhindern, dass der größte Teil des Flüssiglatex koaguliert, bevor es bequem gesammelt und transportiert werden kann, fügt der Tapper dem Auffangbecher ein Konservierungsmittel wie Ammoniak oder Formaldehyd hinzu. Sowohl der flüssige als auch der koagulierte Latex wird zur Verarbeitung an Fabriken geschickt.

- 6 Um die Baumerträge zu steigern und die Klopfzeiten zu verkürzen, werden chemische Stimulanzien verwendet. Das Punktionsklopfen, bei dem die Rinde schnell mit scharfen Nadeln durchbohrt wird, ist eine weitere Methode, die die Produktivität steigern kann, da ein Arbeiter mehr Bäume pro Tag klopfen kann.

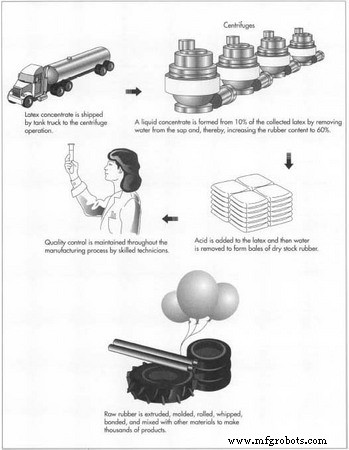

Herstellung von Flüssigkonzentrat

- 7 Etwa 10 % des Latex werden zu einem Flüssigkonzentrat verarbeitet, indem ein Teil des Wassers entfernt und der Gummianteil auf 60 % erhöht wird. Dies wird entweder durch Ausschleudern des Wassers aus dem Latex durch Zentrifugalkraft, durch Verdunstung oder durch ein sogenanntes Aufrahmenverfahren erreicht. Bei diesem Verfahren wird dem Latex ein chemisches Mittel zugesetzt, das die Gummipartikel anschwellen und an die Flüssigkeitsoberfläche aufsteigen lässt. Das Konzentrat wird in flüssiger Form an Fabriken geliefert, wo es für Beschichtungen, Klebstoffe und andere Anwendungen verwendet wird.

Trockenmasse herstellen

- 8 Anderer Gummi und Feldlatex wird mit Säure koaguliert. Ein riesiger Extrusionstrockner, der bis zu 4.000 lbs (1.816 kg) pro Stunde produzieren kann, entfernt das Wasser und erzeugt ein krümelartiges Material. Der getrocknete Gummi wird dann zu Ballen verdichtet und für den Versand in Kisten verpackt.

Formblätter

- 9 Gerippte Räucherlaken werden hergestellt, indem zuerst der Latex verdünnt und Säure hinzugefügt wird. Die Säure lässt Gummipartikel über dem wässrigen Serum, in dem sie suspendiert sind, zusammenballen. Nach mehreren Stunden koaguliert ungefähr ein Pfund (0,45 kg) weicher, gallertartiger Gummi pro drei Pfund (1,35 kg) Latex.

- 10 Der Gummi wird eine bis 18 Stunden ruhen gelassen, dann werden die Platten durch ein Walzensystem, das überschüssige Flüssigkeit auswringt, zu dünnen Platten gepresst. Der letzte Walzensatz hinterlässt ein geripptes Muster auf den Blättern, das die Oberfläche vergrößert und das Trocknen beschleunigt. Die Blätter werden bis zu einer Woche in Räuchereien getrocknet, bevor sie verpackt und versendet werden.

Herstellung anderer Produkte

- 11 Um Gummiprodukte herzustellen, wird die Mischung geformt, indem sie in eine erhitzte Form gegeben wird, die das Formen und Vulkanisieren des Materials unterstützt. Bei komplexeren Produkten, wie zum Beispiel Reifen, werden eine Reihe von Bauteilen, teilweise mit Faser- oder Stahlcordverstärkung, hergestellt, die dann miteinander verbunden werden. Chirurgische Handschuhe werden hergestellt, indem eine Keramikform in Latex getaucht, die Form zurückgezogen und dann die Latexform getrocknet wird.

Qualitätskontrolle

Nach der Ernte des Latex werden eine Reihe von Qualitätskontrollen durchgeführt. Nach dem Abstich wird der Latex auf Reinheit und andere Eigenschaften geprüft. Nach jedem Schritt des Produktionsprozesses überprüfen Techniker die physikalischen Eigenschaften und die chemische Zusammensetzung mit einer Vielzahl von Analysegeräten.

Die Zukunft

Die Produktion von Naturkautschuk konnte die wachsende Nachfrage nach Kautschuk nicht decken, und so sind heute zwei Drittel des weltweiten Kautschuks synthetisch. Entwicklungen wie die Erfindung des epoxidierten Naturkautschuks, der durch chemische Behandlung von Naturkautschuk hergestellt wird, können diesen Trend jedoch umkehren. Auch die Synthesekautschukindustrie arbeitet weiter daran, Prozesse effizienter, kostengünstiger und umweltschonender zu gestalten und neue Additive, Compounds und Anwendungen zu entwickeln.

Obwohl es bis zu 2.500 andere Fabriken gibt, die Kautschuk produzieren, wird dieser nicht schnell genug hergestellt, um profitabel zu sein. Forscher des US-Landwirtschaftsministeriums suchen nach Wegen, den Prozess zu beschleunigen, indem sie eine Pflanze gentechnisch verändern, um größere Initiatormoleküle herzustellen. Diese Moleküle starten den Gummiherstellungsprozess, und wenn diese Moleküle größer wären, könnte Gummi bis zu sechsmal schneller hergestellt werden.

Herstellungsprozess

- Was ist Gummipolsterumformung in der Metallbearbeitung?

- Was ist vulkanisierter Gummi?

- Reifen

- Blog:Spritzgießen von Flüssigsilikonkautschuk

- Wasserstrahlschneiden für Gummi und Kunststoff

- Polyurethan, Silikon und Gummi:Die Vor- und Nachteile

- Proto-Tech-Tipp:Gummifüße

- Eine kurze Anleitung zu Güterbahnteilen

- Ein umfassender Überblick über Gummiwalzenschleifer

- Neue Silikonkautschukmaterialien