Holz

Hintergrund

Bauholz ist ein Oberbegriff, der sich auf verschiedene Holzlängen bezieht, die als Baumaterial verwendet werden. Holzstücke werden der Länge nach aus Baumstämmen geschnitten und sind dadurch gekennzeichnet, dass sie im Allgemeinen rechteckige oder quadratische Querschnitte haben, im Gegensatz zu Stangen oder Pfählen, die runde Querschnitte haben.

Die Verwendung von Holz als Baumaterial geht zurück auf die geschriebene Geschichte. Die frühesten Beweise für den Holzbau stammen von einem Standort in der Nähe von Nizza, Frankreich, wo eine Reihe von Pfostenlöchern darauf hinzuweisen scheint, dass dort vor 400.000 Jahren eine Hütte mit einer Breite von 20 Fuß (6 m) und einer Länge von 50 Fuß (15 m) mit Holzpfosten gebaut wurde zur Unterstützung. Die älteste intakt gefundene Holzkonstruktion befindet sich im Nordwesten Deutschlands und wurde vor etwa 7.300 Jahren erbaut. Um 500

In Nordamerika fanden europäische Kolonisten riesige Baumwälder, und Holz wurde zum wichtigsten Baumaterial. Die in England entwickelte Kreissäge wurde 1814 in den USA eingeführt und war in Sägewerken weit verbreitet. Eine großformatige Bandsäge wurde 1869 von Jacob R. Hoffman entwickelt und patentiert und ersetzte die Kreissäge für viele Sägewerksbetriebe.

Das in frühen Sägewerken produzierte Schnittholz hatte je nach Kundenauftrag oder Standardpraxis des Werks unterschiedliche Abmessungen. Heute haben im Bauwesen verwendete Holzstücke Standardabmessungen und werden je nach Dicke des Stücks in drei Kategorien eingeteilt. Holz mit einer Nenndicke von weniger als 5 cm wird als Bretter klassifiziert. Diejenigen mit Nenndicken von 2 Zoll (5 cm), aber weniger als 5 Zoll (13 cm) werden als Abmessung klassifiziert. Diejenigen mit Nenndicken von 5 Zoll (12,5 cm) und mehr werden als Hölzer klassifiziert. Die Nennbreiten dieser Stücke variieren von 2-16 Zoll (5-40 cm) in 1 Zoll (2,5 cm) Schritten. Die meisten roh geschnittenen Holzstücke werden getrocknet und dann endbearbeitet oder oberflächenbehandelt, indem sie durch einen Hobel geführt werden, um alle vier Seiten zu glätten. Dadurch sind die tatsächlichen Abmessungen kleiner als die Nennmaße. Zum Beispiel misst ein normales zwei mal vier Stück getrocknetes Holz mit Oberflächenmaß tatsächlich 3,8 cm mal 3,5 Zoll (8,9 cm).

Holzstücke, die nicht nur oberflächenbearbeitet, sondern auch bearbeitet werden, um eine bestimmte Querschnittsform zu erzeugen, werden als bearbeitetes Holz oder Musterholz klassifiziert. Dekorative Formteile, Nut-und-Feder-Bodenbeläge und Seitenwände sind Beispiele für Musterholz.

Heute ist die Verarbeitung von Holzprodukten eine weltweite Milliarden-Dollar-Industrie. Es produziert nicht nur Bauholz, sondern auch Sperrholz, Faserplatten, Papier, Pappe, Terpentin, Kolophonium, Textilien und eine Vielzahl von Industriechemikalien.

Rohstoffe

Die Bäume, aus denen Schnittholz gewonnen wird, werden als Harthölzer oder Weichhölzer klassifiziert. Obwohl die Hölzer vieler Harthölzer hart und die Hölzer vieler Nadelhölzer weich sind, ist dies nicht das entscheidende Merkmal. Die meisten Laubbäume haben Blätter,  Beim Fällen werden die Bäume mit Kettensägen gefällt und die Äste entfernt. In der Mühle werden die Stämme entrindet und entkernt oder auf eine vorgegebene Länge geschnitten. Anschließend geht es zur weiteren Bearbeitung an die Bandsäge. die sie im Winter vergießen. Zu den Laubbäumen gehören Eichen, Ahorn, Walnüsse, Kirschen und Birken, aber auch Balsa, eines der weichsten und leichtesten aller Hölzer. Nadelhölzer hingegen haben Nadeln statt Blätter. Sie werfen im Winter ihre Nadeln nicht ab, sondern bleiben das ganze Jahr über grün und werden manchmal als Evergreens bezeichnet. Zu den Nadelholzbäumen gehören Kiefern, Tannen, Hemlocktannen, Fichten und Mammutbäume.

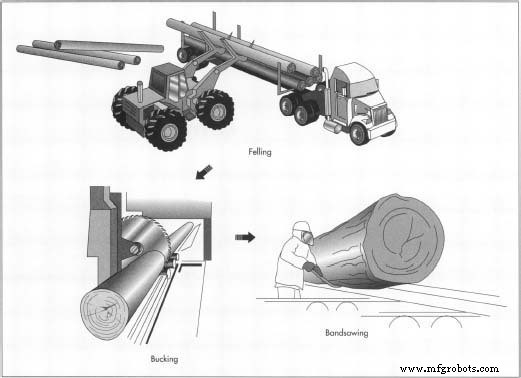

Beim Fällen werden die Bäume mit Kettensägen gefällt und die Äste entfernt. In der Mühle werden die Stämme entrindet und entkernt oder auf eine vorgegebene Länge geschnitten. Anschließend geht es zur weiteren Bearbeitung an die Bandsäge. die sie im Winter vergießen. Zu den Laubbäumen gehören Eichen, Ahorn, Walnüsse, Kirschen und Birken, aber auch Balsa, eines der weichsten und leichtesten aller Hölzer. Nadelhölzer hingegen haben Nadeln statt Blätter. Sie werfen im Winter ihre Nadeln nicht ab, sondern bleiben das ganze Jahr über grün und werden manchmal als Evergreens bezeichnet. Zu den Nadelholzbäumen gehören Kiefern, Tannen, Hemlocktannen, Fichten und Mammutbäume.

Harthölzer sind im Allgemeinen teurer als Weichhölzer und werden für Fußböden, Möbel, Verkleidungen, Türen und Verkleidungen verwendet. Sie werden auch häufig zur Herstellung von Möbeln verwendet. Harthölzer sind in Längen von 1,2 bis 4,8 m erhältlich. Nadelhölzer werden für Wandpfosten, Balken, Bohlen, Sparren, Balken, Wangen, Pfosten, Terrassendielen, Ummantelungen, Unterböden und Betonformen verwendet. Sie sind in Längen von 1,2 bis 7,3 m erhältlich.

Sowohl Laub- als auch Nadelholzstücke werden nach Anzahl und Größe der Holzfehler sortiert. Defekte umfassen Knoten, Löcher, Lochtaschen, Risse und fehlende Teile an den Kanten oder Ecken, genannt Wanes. Diese Mängel beeinträchtigen in erster Linie das Aussehen, können aber auch die Festigkeit des Teils beeinträchtigen. Die höheren Grade werden als Select Grades bezeichnet. Harthölzer können auch als Erster oder Zweiter eingestuft werden, die sogar höher als ausgewählt sind. Diese Qualitäten weisen nur sehr wenige Fehler auf und werden für Zier-, Form- und Oberflächenholzarbeiten verwendet, bei denen das Aussehen wichtig ist. Je höher die Note, desto weniger Fehler. Die niedrigeren Sorten werden als gewöhnliche Sorten bezeichnet und werden für den allgemeinen Bau verwendet, bei dem das Holz bedeckt wird oder wo Mängel nicht zu beanstanden sind. Gemeinsame Klassen werden in absteigender Reihenfolge der Qualität durch eine Zahl wie #1 allgemein, #2 allgemein usw. gekennzeichnet. Stücke aus Nadelholz allgemeiner Güteklasse können auch mit einem entsprechenden Namen bezeichnet werden, wie z. B. ausgewählte Handelsware, Konstruktion und so weiter. Holz, das für andere Zwecke als den Bau bestimmt ist, wie zum Beispiel Kisten oder Leitern, erhält andere Sortierbezeichnungen.

Der Herstellungsprozess

Prozess

In den Vereinigten Staaten werden die meisten Bäume, die zu Holz geschnitten werden sollen, in bewirtschafteten Wäldern angebaut, die entweder dem Holzunternehmen gehören oder von der Regierung gepachtet werden. Nachdem die Bäume eine geeignete Größe erreicht haben, werden sie gefällt und zu einem Sägewerk transportiert, wo sie in verschiedene Größen geschnitten werden.

Hier ist eine typische Abfolge von Operationen zum Verarbeiten von Bäumen zu Bauholz.

Fällen

- 1 Ausgewählte Bäume in einem Gebiet werden visuell inspiziert und als bereit zum Fällen oder Fällen markiert. Wenn in dem Gebiet noch keine Straße vorhanden ist, wird eine mit Bulldozern geschnitten und eingeebnet. Wenn sich der Betrieb voraussichtlich bis in die Regenzeit erstrecken wird, kann die Straße mit Kies bestreut und Düker quer durch die Bäche installiert werden, um Auswaschungen zu verhindern.

- 2 Die meisten Bäume werden mit benzinbetriebenen Kettensägen gefällt. Zwei Schnitte werden in der Nähe der Basis gemacht, einer auf jeder Seite, um die Fallrichtung des Baumes zu kontrollieren. Sobald der Baum gefallen ist, werden die Äste mit Kettensägen abgeschnitten und der Baum wird für den Transport in geeignete Längen geschnitten.

- 3 Wenn das Gelände relativ eben ist, werden dieselbetriebene Traktoren, sogenannte Skidder, verwendet, um die umgestürzten Baumabschnitte zum Verladen auf eine geräumte Fläche zu ziehen. Bei steilem Gelände kommt ein selbstfahrender Yarder zum Einsatz. Der Yarder verfügt über einen Teleskop-Hydraulikturm, der auf eine Höhe von 33,5 m angehoben werden kann. Abspannseile stützen den Turm, und Kabel werden von der Turmspitze die steilen Hänge hinuntergeführt, um die gefällten Bäume zu bergen. Die Baumabschnitte oder Stämme werden dann mit Radladern auf LKWs verladen.

- 4 Die Lastwagen fahren die abgestufte Straße hinunter und auf öffentlichen Straßen auf dem Weg zum Sägewerk. An der Mühle angekommen, packen riesige mobile Entlader die gesamte LKW-Ladung mit einem Biss und stapeln sie in langen Stapeln, den sogenannten Log Decks. Die Dielen werden regelmäßig mit Wasser besprüht, um ein Austrocknen und Schrumpfen des Holzes zu verhindern.

Entrindung und Ruckeln

- 5 Holzstämme werden mit gummibereiften Ladern vom Holzdeck aufgenommen und auf einen Kettenförderer gelegt, der sie in die Mühle bringt. In einigen Fällen wird die äußere Rinde des Stammes entweder mit scharfzahnigen Schleifscheiben oder mit einem Hochdruckwasserstrahl entfernt, während der Stamm langsam um seine Längsachse gedreht wird. Die entfernte Rinde wird pulverisiert und kann als Brennstoff für die Öfen der Mühle verwendet oder als dekorativer Gartenmulch verkauft werden.

- 6 Die Stämme werden auf dem Kettenförderer in die Mühle transportiert, wo sie kurz anhalten, während eine riesige Kreissäge sie in vorgegebene Längen schneidet. Dieser Vorgang wird als Bucking bezeichnet, und die Säge wird als Bucking-Säge bezeichnet.

Headrig zum Sägen großer Stämme

- 7 Wenn der Stamm einen Durchmesser von mehr als 2–3 ft (0,6–0,9 m) hat, wird er vom Förderband gekippt und auf einem beweglichen Schlitten festgeklemmt, der in Längsrichtung auf einem Schienensatz gleitet. Der Schlitten kann den Stamm quer zu den Schienen positionieren und kann den Stamm auch um 90 oder 180 Grad um seine Länge drehen. Optische Sensoren scannen den Stamm und bestimmen seinen Durchmesser an jedem Ende, seine Länge und alle sichtbaren Fehler. Auf der Grundlage dieser Informationen berechnet ein Computer dann ein vorgeschlagenes Schnittmuster, um die Anzahl der aus dem Stamm erhältlichen Holzstücke zu maximieren.

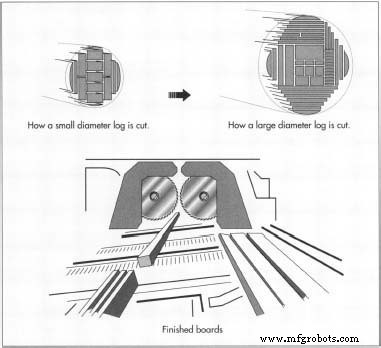

- 8 Die Headrig-Sägemaschine sitzt in einer geschlossenen Kabine neben einer großen vertikalen Bandsäge, der sogenannten Headrig-Säge. Er überprüft das vorgeschlagene Schnittmuster, das auf einem Fernsehmonitor angezeigt wird, verlässt sich jedoch mehr auf seine Erfahrung, um die Schnittserie zu erstellen. Der Stamm wird der Länge nach durch die vertikale Bandsäge geführt. Der erste Schnitt erfolgt entlang der Seite, die dem Bediener am nächsten ist, und entfernt ein Holzstück, das als Platte bezeichnet wird. Die äußere Oberfläche der Platte weist die Krümmung des ursprünglichen Baumstamms auf, und dieses Stück wird normalerweise weggeworfen und zur Verwendung in Papierbrei zu Spänen zermahlen.

- 9 Der Schlitten wird in seine ursprüngliche Position zurückgebracht und der Stamm wird seitlich verschoben

Je nach Größe des Stammes kann dieser auf unterschiedliche Weise geschnitten werden, um die Größe und Anzahl der resultierenden Bretter zu optimieren . Nachdem die Bretter geschnitten wurden, werden sie getrocknet und gehobelt. oder gedreht, um nachfolgende Schnitte vorzunehmen. Der Vorsatzsäger muss den Stamm ständig auf innere Fehler überprüfen und das Schnittmuster entsprechend ändern, wenn jeder nachfolgende Schnitt den Stamm weiter öffnet. Im Allgemeinen werden dünnere Stücke, die zu Brettern verarbeitet werden sollen, aus dem äußeren Teil des Stammes geschnitten, wo weniger Knoten vorhanden sind. Als nächstes werden dickere Stücke für Maßholz geschnitten, während die Mitte des Stammes Lager für schwere Holzstücke ergibt.

Je nach Größe des Stammes kann dieser auf unterschiedliche Weise geschnitten werden, um die Größe und Anzahl der resultierenden Bretter zu optimieren . Nachdem die Bretter geschnitten wurden, werden sie getrocknet und gehobelt. oder gedreht, um nachfolgende Schnitte vorzunehmen. Der Vorsatzsäger muss den Stamm ständig auf innere Fehler überprüfen und das Schnittmuster entsprechend ändern, wenn jeder nachfolgende Schnitt den Stamm weiter öffnet. Im Allgemeinen werden dünnere Stücke, die zu Brettern verarbeitet werden sollen, aus dem äußeren Teil des Stammes geschnitten, wo weniger Knoten vorhanden sind. Als nächstes werden dickere Stücke für Maßholz geschnitten, während die Mitte des Stammes Lager für schwere Holzstücke ergibt.

Bandsägen kleiner Stämme

- 10 Stämme mit kleinerem Durchmesser werden durch eine Reihe von Bandsägen geführt, die sie in einem Durchgang in nominal 1 Zoll (2,5 cm), 2 Zoll (5 cm) oder 4 Zoll (10 cm) dicke Stücke schneiden.

Nachsägen

- 11 Die großen Zuschnitte der Kopfsäge, sogenannte Kantteile, werden flach gelegt und per Kettenförderer zu Mehrblatt-Bandsägen transportiert, wo sie auf die gewünschte Breite geschnitten und die Außenkanten rechtwinklig besäumt werden. Die Stücke, die aus kleineren Stämmen geschnitten wurden, können auch durch Mehrblatt-Bandsägen geführt werden, um sie auf die Breite zu schneiden. Wenn die Stücke klein genug sind, dass sie nicht weiter geschnitten werden müssen, können sie einen Hacker passieren, der die unebenen Kanten rechtwinklig schleift.

Trocknen oder Würzen

- 12 Die geschnittenen und besäumten Holzstücke werden dann in einen Bereich zum Trocknen gebracht oder "gewürzt". Dies ist notwendig, um Fäulnis zu verhindern und das Holz beim Trocknen schrumpfen zu lassen. Hölzer sind aufgrund ihrer großen Abmessungen schwer vollständig zu trocknen und werden im Allgemeinen nass oder "grün" verkauft. Anderes Schnittholz kann luftgetrocknet oder im Ofen getrocknet werden, abhängig vom erforderlichen Feuchtigkeitsgehalt des fertigen Stücks. Luftgetrocknetes Holz wird in einem überdachten Bereich mit Abstandshaltern zwischen jedem Stück gestapelt, damit die Luft zirkulieren kann. Luftgetrocknete Hölzer enthalten im Allgemeinen etwa 20 % Feuchtigkeit. Ofengetrocknetes Holz wird in einem geschlossenen Bereich gestapelt, während 110-180 °F (44-82 °C) heiße Luft durch den Stapel zirkuliert. Ofengetrocknete Hölzer enthalten im Allgemeinen weniger als 15 % Feuchtigkeit und werden oft für Innenböden, Formteile und Türen verwendet, bei denen eine minimale Schrumpfung erforderlich ist.

Hobeln

- 13 Die getrockneten Schnittholzstücke werden durch Hobelmaschinen geführt, in denen rotierende Schneidköpfe die Stücke auf Endmaß trimmen, alle vier Oberflächen glätten und die Kanten abrunden.

Notenstempel und Banderolen

- 14 Jedes Holzstück wird visuell oder mechanisch inspiziert und entsprechend der Anzahl der vorhandenen Mängel eingestuft. Die Sorte ist auf jedem Stück gestempelt, zusammen mit Informationen über den Feuchtigkeitsgehalt und einer Mühlen-Identifikationsnummer. Anschließend wird das Schnittholz je nach Holzart, Sorte und Feuchtigkeitsgehalt gebündelt und mit Stahlbändern gesichert. Das Bündel wird auf einen Lastwagen oder Zug verladen und zum Weiterverkauf an den Kunden an einen Holzplatz geliefert.

Qualitätskontrolle

Es gibt nur sehr wenige Stücke von perfektem Holz. Auch wenn beim Sägen des Holzes auf die erforderlichen Größen große Sorgfalt darauf verwendet wird, Fehler zu vermeiden oder zu minimieren, sind fast immer einige Fehler vorhanden. Anzahl und Lage dieser Mängel bestimmen die Qualität des Schnittholzes, und der Käufer muss die für die jeweilige Anwendung geeignete Qualität wählen.

Die Zukunft

Da die Zahl der älteren Bäume, die für den Holzeinschlag zur Verfügung stehen, abnimmt, nimmt auch die Fähigkeit der Holzindustrie ab, Holzstücke selektiv auf die für den Bau benötigten Größen zu schneiden. Viele der heute gefällten Bäume sind Bäume der zweiten oder dritten Generation, die jünger und im Durchmesser kleiner sind als die ursprünglichen alten Bäume. Diese jüngeren Bäume enthalten auch einen höheren Anteil an Jungholz, das weniger formstabil ist als älteres Holz.

Um diesem Trend entgegenzuwirken, nimmt die Holzindustrie Bäume buchstäblich auseinander und setzt sie wieder zusammen, um die für den Bau erforderlichen Größen, Festigkeiten und Stabilitäten herzustellen. Tatsächlich tun sie dies seit Jahrzehnten in Form von Sperrholz und Brettschichtholz, und einige der neuen Produkte verwenden eine ähnliche Technologie.

Eines der neu hergestellten Schnittholzprodukte heißt Parallelstrangschnittholz. Es beginnt ähnlich wie Sperrholz mit einem dünnen Holzfurnier, das von einem Baumstamm abgezogen wird. Das Furnier läuft unter einem faseroptischen Scanner durch, der Fehler erkennt und ausschneidet, ähnlich wie bei einem automatisierten Ausstecher. Das Furnier wird dann getrocknet und in 0,5 Zoll (1,3 cm) breite Streifen geschnitten. Die Streifen werden an einem Ende einer Maschine zugeführt, die sie mit einem Phenolharzkleber beschichtet und sie Seite an Seite und Ende an Ende stapelt, um einen massiven Träger von 12 x 17 Zoll (30 cm x 43 cm) zu bilden aus Holz. Der Strahl wird mit 400.000 Watt Mikrowellenenergie gezapft, wodurch der Kleber fast sofort härtet. Wenn der Balken am anderen Ende der Maschine austritt, wird er in Längen von 60 Fuß (18,3 m) geschnitten. Es wird dann weiter in verschiedene Holzgrößen geschnitten und glatt geschliffen. Die resultierenden Stücke sind wesentlich stärker und formstabiler als Naturholz, während sie attraktiv genug sind, um für sichtbare Balken und andere sichtbare Anwendungen verwendet zu werden.

Herstellungsprozess