Aluminium-Getränkedose

Hintergrund

Fünfundneunzig Prozent aller Biere und Erfrischungsgetränk Dosen in den Vereinigten Staaten bestehen aus Aluminium. Amerikanische Dosenhersteller produzieren jährlich etwa 100 Milliarden Getränkedosen aus Aluminium, was einer Dose pro Amerikaner und Tag entspricht. Während fast alle Konservendosen aus Stahl bestehen, eignet sich Aluminium aufgrund seiner einzigartigen Eigenschaften ideal zum Aufbewahren von kohlensäurehaltigen Getränken. Die typische Aluminiumdose wiegt weniger als eine halbe Unze, doch ihre dünnen Wände halten einem Druck von mehr als 90 Pfund pro Quadratzoll stand, der durch das Kohlendioxid in Bier und Erfrischungsgetränken ausgeübt wird. Die glänzende Oberfläche von Aluminium macht es auch zu einem attraktiven Hintergrund für den dekorativen Druck, der für ein Produkt wichtig ist, das in einem wettbewerbsorientierten Markt die Aufmerksamkeit der Verbraucher auf sich ziehen muss.

Aluminium wurde erstmals 1782 als Element identifiziert, und das Metall genoss in Frankreich großes Ansehen, wo es in den 1850er Jahren sogar noch in Mode war als Gold und Silber für Schmuck und Essgeschirr. Napoleon III. war fasziniert von den militärischen Einsatzmöglichkeiten des Leichtmetalls und finanzierte frühe Versuche zur Gewinnung von Aluminium. Obwohl das Metall in der Natur reichlich vorkommt, blieb ein effizientes Extraktionsverfahren viele Jahre lang schwer fassbar. Aluminium blieb im 19. Jahrhundert überaus hochpreisig und daher kommerziell wenig verwertbar. Durch technologische Durchbrüche Ende des 19. Jahrhunderts konnte Aluminium endlich günstig geschmolzen werden, und der Preis des Metalls sank drastisch. Dies ebnete den Weg für die Entwicklung industrieller Anwendungen des Metalls.

Erst nach dem Zweiten Weltkrieg wurde Aluminium für Getränkedosen verwendet. Während des Krieges verschiffte die US-Regierung große Mengen Bier in Stahldosen an ihre Soldaten in Übersee. Nach dem Krieg wurde das meiste Bier wieder in Flaschen verkauft, aber die heimkehrenden Soldaten behielten eine nostalgische Vorliebe für Dosen. Die Hersteller verkauften weiterhin etwas Bier in Stahldosen, obwohl die Flaschen billiger zu produzieren waren. Die Adolph Coors Company stellte 1958 die erste Aluminium-Bierdose her. Ihre zweiteilige Dose fasste statt der üblichen 12 (340 g) nur 7 Unzen (198 g), und es gab Probleme mit dem Herstellungsprozess. Nichtsdestotrotz erwies sich das Aluminium als beliebt genug, um Coors zusammen mit anderen Metall- und Aluminiumunternehmen dazu zu bewegen, bessere Dosen zu entwickeln.

Das nächste Modell war eine Stahldose mit einem Aluminiumdeckel. Diese Hybriddose hatte mehrere deutliche Vorteile. Das Aluminiumende veränderte die galvanische Reaktion zwischen dem Bier und dem Stahl, was zu Bieren führte, die doppelt so lange haltbar waren wie in Ganzstahldosen. Der vielleicht bedeutendere Vorteil der Aluminiumplatte war, dass das weiche Metall mit einer einfachen Zuglasche geöffnet werden konnte. Die Dosen im alten Stil erforderten die Verwendung eines speziellen Öffners, der im Volksmund "Kirchenschlüssel" genannt wird, und als die Schlitz Brewing Company 1963 ihr Bier in einer Aluminium-"Poptop"-Dose einführte, sprangen andere große Bierhersteller schnell auf den Bandwagen. Am Ende dieses Jahres hatten 40 % aller US-Bierdosen einen Aluminiumdeckel, und bis 1968 hatte sich diese Zahl auf 80 % verdoppelt.

Während Aluminium-Aufsatzdosen den Markt eroberten, strebten mehrere Hersteller nach der ambitionierteren Vollaluminium-Getränkedose. Die Technologie, die Coors zur Herstellung seiner 7-Unzen-Aluminiumdose verwendet hatte, beruhte auf dem "Impact-Extrusion"-Verfahren.  Die moderne Methode zur Herstellung von Getränkedosen aus Aluminium wird als zweiteiliges Ziehen und Wandbügeln bezeichnet und erstmals von Reynolds Metals eingeführt 1963. Ein Stempel, der in einen runden Butzen getrieben wurde, formte den Boden und die Seiten der Dose in einem Stück. Das Unternehmen Reynolds Metals führte 1963 eine Vollaluminiumdose ein, die nach einem anderen Verfahren namens "Ziehen und Bügeln" hergestellt wurde, und diese Technologie wurde zum Standard für die Industrie. Coors und Hamms Brewery gehörten zu den ersten Unternehmen, die diese neue Dose einführten, und PepsiCo und Coca-Cola begannen 1967 mit der Verwendung von Vollaluminiumdosen. Die Zahl der in den USA versandten Aluminiumdosen stieg von einer halben Milliarde im Jahr 1965 auf 8,5 Milliarden in 1972, und die Zahl stieg weiter an, als Aluminium die fast universelle Wahl für kohlensäurehaltige Getränke wurde. Die moderne Aluminium-Getränkedose ist nicht nur leichter als die alte Stahl- oder Stahl-Aluminium-Dose, sie rostet auch nicht, sie kühlt schnell, ihre glänzende Oberfläche lässt sich gut bedrucken und ist ein Hingucker, sie verlängert die Haltbarkeit und sie ist einfach zu recyceln.

Die moderne Methode zur Herstellung von Getränkedosen aus Aluminium wird als zweiteiliges Ziehen und Wandbügeln bezeichnet und erstmals von Reynolds Metals eingeführt 1963. Ein Stempel, der in einen runden Butzen getrieben wurde, formte den Boden und die Seiten der Dose in einem Stück. Das Unternehmen Reynolds Metals führte 1963 eine Vollaluminiumdose ein, die nach einem anderen Verfahren namens "Ziehen und Bügeln" hergestellt wurde, und diese Technologie wurde zum Standard für die Industrie. Coors und Hamms Brewery gehörten zu den ersten Unternehmen, die diese neue Dose einführten, und PepsiCo und Coca-Cola begannen 1967 mit der Verwendung von Vollaluminiumdosen. Die Zahl der in den USA versandten Aluminiumdosen stieg von einer halben Milliarde im Jahr 1965 auf 8,5 Milliarden in 1972, und die Zahl stieg weiter an, als Aluminium die fast universelle Wahl für kohlensäurehaltige Getränke wurde. Die moderne Aluminium-Getränkedose ist nicht nur leichter als die alte Stahl- oder Stahl-Aluminium-Dose, sie rostet auch nicht, sie kühlt schnell, ihre glänzende Oberfläche lässt sich gut bedrucken und ist ein Hingucker, sie verlängert die Haltbarkeit und sie ist einfach zu recyceln.

Rohstoffe

Der Rohstoff der Aluminium-Getränkedose ist natürlich Aluminium. Aluminium wird aus einem Erz namens Bauxit gewonnen. US-Aluminiumproduzenten importieren Bauxit, hauptsächlich aus Jamaika und Guinea. Der Bauxit wird raffiniert und dann geschmolzen, und das resultierende geschmolzene Aluminium wird zu Barren gegossen. Die Aluminiumbasis für Getränkedosen besteht hauptsächlich aus Aluminium, enthält jedoch auch geringe Mengen anderer Metalle. Diese sind typischerweise 1 % Magnesium, 1 % Mangan, 0,4 % Eisen, 0,2 % Silizium und 0,15 % Kupfer. Ein Großteil des in der Getränkedosenindustrie verwendeten Aluminiums wird aus recyceltem Material gewonnen. 25 Prozent des gesamten amerikanischen Aluminiumangebots stammen aus recyceltem Schrott, und die Getränkedosenindustrie ist der Hauptverbraucher von recyceltem Material. Die Energieeinsparungen beim Umschmelzen von gebrauchten Dosen sind beträchtlich, und die Aluminiumdosenindustrie recycelt inzwischen mehr als 63 % der gebrauchten Dosen.

Der Herstellungsprozess

Prozess

Zuschnitt des Rohlings

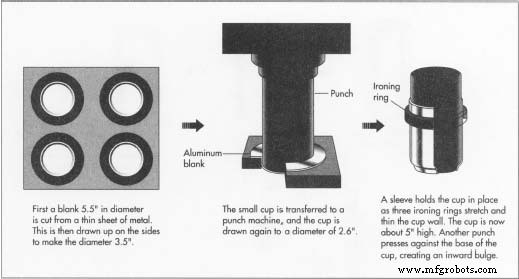

- 1 Die moderne Methode zur Herstellung von Getränkedosen aus Aluminium heißt zweiteiliges Ziehen und Wandbügeln. Der Prozess beginnt mit einem Aluminiumbarren, der auf eine Dicke von etwa 30 Zoll (76 cm) gegossen und dann zu einem dünnen Blech gewalzt wurde. Der erste Schritt bei der eigentlichen Herstellung der Dose besteht darin, das Blech in einen Kreis, den sogenannten Zuschnitt, zu schneiden, der den Boden und die Seiten der Dose bildet. Jeder Rohling hat einen Durchmesser von 14 cm. Etwas Material ist unbedingt

Die kleinen Wellen an der Oberseite des Metalls werden "Ohren" genannt. "Ohren" ist ein unvermeidlicher Effekt der kristallinen Struktur des Aluminiumblechs. zwischen jedem Kreis verloren, aber die Hersteller haben festgestellt, dass minimales Aluminium verloren geht, wenn die Bleche breit genug sind, um zwei versetzte Reihen von jeweils sieben Zuschnitten aufzunehmen. Etwa 12-14% des Blechs werden verschwendet, können aber als Schrott wiederverwendet werden. Nachdem der kreisförmige Rohling geschnitten ist, wird er "gezogen" oder hochgezogen, um eine Tasse mit einem Durchmesser von 3,5 Zoll (8,9 cm) zu bilden.

Die kleinen Wellen an der Oberseite des Metalls werden "Ohren" genannt. "Ohren" ist ein unvermeidlicher Effekt der kristallinen Struktur des Aluminiumblechs. zwischen jedem Kreis verloren, aber die Hersteller haben festgestellt, dass minimales Aluminium verloren geht, wenn die Bleche breit genug sind, um zwei versetzte Reihen von jeweils sieben Zuschnitten aufzunehmen. Etwa 12-14% des Blechs werden verschwendet, können aber als Schrott wiederverwendet werden. Nachdem der kreisförmige Rohling geschnitten ist, wird er "gezogen" oder hochgezogen, um eine Tasse mit einem Durchmesser von 3,5 Zoll (8,9 cm) zu bilden.

Tasse neu zeichnen

- 2 Der kleine Becher, der aus der ersten Ziehung resultiert, wird dann an eine zweite Maschine übergeben. Eine Hülse hält den Becher genau an Ort und Stelle, und ein schnell in den Becher abgesenkter Stempel zieht ihn auf einen Durchmesser von etwa 2,6 Zoll (6,6 cm) zurück. Die Höhe der Tasse nimmt gleichzeitig von den anfänglichen 1,3 auf 2,25 Zoll (3,3 auf 5,7 cm) zu. Der Stempel drückt dann den Becher gegen drei Ringe, die Bügelringe genannt werden, die die Becherwände dehnen und verdünnen. Dieser gesamte Vorgang – das Ziehen und Abstrecken – erfolgt in einem durchgehenden Stanzhub, der nur eine Fünftelsekunde in Anspruch nimmt. Die Tasse ist jetzt etwa 13 cm hoch. Dann drückt ein weiterer Stempel gegen den Boden des Bechers, wodurch sich der Boden nach innen wölbt. Diese Form wirkt dem Druck der kohlensäurehaltigen Flüssigkeit entgegen, die die Dose enthalten wird. Die untere und untere Wand der Dose sind auch etwas dicker als die oberen Wände, um die Festigkeit zu erhöhen.

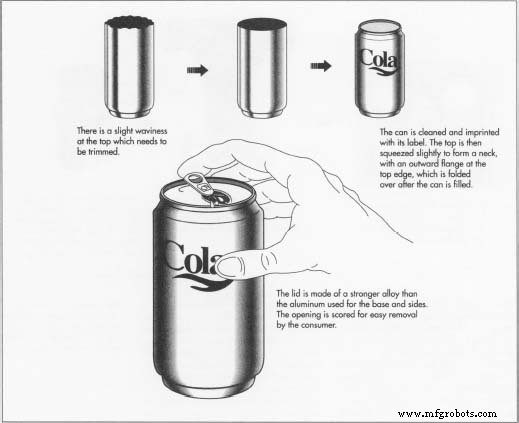

Ohren kürzen

- 3 Durch den Zieh- und Bügelvorgang bleibt die Dose oben leicht wellig. Diese kleinen Wellen im Metall werden "Ohren" genannt. "Ohren" ist ein unvermeidlicher Effekt der kristallinen Struktur des Aluminiumblechs. Aluminiumunternehmen haben dieses Phänomen ausführlich untersucht und konnten die Platzierung und Höhe der Ohren durch Kontrolle des Walzens des Aluminiumblechs beeinflussen. Dennoch geht in dieser Phase einiges Material verloren. Etwa ein Viertel Zoll wird von der Oberseite der Dose abgeschnitten, so dass die oberen Wände gerade und eben bleiben.

Reinigen und Dekorieren

- 4 Der Zieh- und Bügelprozess hinterlässt an der Außenwand der Dose eine glatte, glänzende Oberfläche, sodass keine weiteren Nacharbeiten wie Polieren erforderlich sind. Nach dem Beschneiden der Ohren wird die Dose gereinigt und anschließend mit ihrem Etikett bedruckt. Nachdem die Dose dekoriert ist, wird sie oben leicht zu einem Hals zusammengedrückt, und der Hals erhält am oberen Rand einen nach außen gerichteten Flansch, der nach dem Aufsetzen des Deckels umgeklappt wird.

Der Deckel

- 5 Der Deckel besteht aus einer etwas anderen Legierung als das Aluminium für den Boden und die Seiten der Dose. Die Wölbung des Dosenbodens nach innen hilft, dem Druck der Flüssigkeit standzuhalten, aber der flache Deckel muss steifer und stärker sein als der Boden, daher besteht er aus Aluminium mit mehr Magnesium und weniger Mangan als der Rest Die Dose. Dies führt zu stärkerem Metall und der Deckel ist erheblich dicker als die Wände. Der Deckel ist auf einen Durchmesser von 2,1 Zoll (5,3 cm) zugeschnitten, kleiner als der 2,6 Zoll (6,6 cm) Durchmesser der Wände. Die Deckelmitte wird leicht nach oben gestreckt und maschinell zu einer Niete gezogen. Die Aufreißlasche, ein separates Metallstück, wird unter die Niete gesteckt und mit dieser gesichert. Dann wird der Deckel eingekerbt, so dass sich das Metall beim Ziehen an der Lasche leicht ablöst und die richtige Öffnung hinterlässt.

Um eine einwandfreie Herstellung der Dosen zu gewährleisten, werden sie automatisch auf Risse und Nadelstiche überprüft. In der Regel ist eine von 50.000 Dosen defekt.

Füllen und Säumen

- 6 Nachdem der Hals geformt wurde, kann die Dose befüllt werden. Die Dose wird fest an den Sitz einer Füllmaschine gehalten und ein Getränk wird eingefüllt. Der Deckel wird aufgesetzt. Anschließend wird der obere Flansch, der bei der Halsübergabe der Dose gebildet wurde, um den Deckel herumgebogen und vernäht. Zu diesem Zeitpunkt ist die Dose verkaufsfertig.

Nebenprodukte/Abfälle

An mehreren Stellen im Herstellungsprozess geht etwas Aluminium verloren – beim Schneiden der Rohlinge und beim Beschneiden der Ohren –, aber dieser Schrott kann wiederverwendet werden. Auch Dosen, die vom Verbraucher gebraucht und weggeworfen wurden, können wiederverwendet werden, und wie bereits erwähnt, macht recyceltes Material einen erheblichen Anteil des Aluminiums aus, das für Getränkedosen verwendet wird. Die Einsparungen durch das Recycling sind für die Industrie beträchtlich. Der größte Kostenfaktor der Getränkedose liegt in der Energie, die zur Herstellung des Aluminiums benötigt wird, aber durch das Recycling können bis zu 95 % der Energiekosten eingespart werden. Dosenhersteller versuchen auch, den Abfall zu kontrollieren, indem sie stärkere Dosenbleche entwickeln, damit weniger Aluminium in jede Dose gelangt, und indem sie den Herstellungsprozess sorgfältig kontrollieren, um Verluste durch Ohrring zu reduzieren. Der Deckel der typischen Dose hat einen kleineren Durchmesser als die Wandung, um die Menge an Aluminium zu sparen, die darin enthalten ist, und da die weltweite Nachfrage nach Getränkedosen weiter wächst, geht der Trend dahin, den Deckel noch kleiner zu machen. Eine neue Dose, die 1993 eingeführt wurde, mit einem Deckel, der einen Durchmesser von einem Viertelzoll kleiner als die meisten Dosen hat, kann Herstellern 3 Promille sparen. Diese Zahl erscheint klein, bis sie mit den Hunderten Millionen Dosen multipliziert wird, die jeden Tag in den USA produziert werden. Es wird deutlich, dass jede kleine Einsparung an Rohstoffen oder Energie ein großer Schritt zur Schonung von Geld und Ressourcen sein kann.

Die Zukunft

Die weltweite Produktion von Getränkedosen aus Aluminium nimmt stetig zu und wächst jährlich um mehrere Milliarden Dosen. Angesichts dieser steigenden Nachfrage scheint die Zukunft der Getränkedose in kosten- und materialsparenden Designs zu liegen. Der Trend zu kleineren Deckeln und kleineren Halsdurchmessern ist bereits erkennbar, andere Änderungen sind für den Verbraucher jedoch möglicherweise nicht so offensichtlich. Hersteller wenden strenge Diagnoseverfahren an, um Bleche zu untersuchen, beispielsweise die Kristallstruktur des Metalls mit Röntgenbeugung, in der Hoffnung, bessere Möglichkeiten zum Gießen der Barren oder zum Walzen der Bleche zu finden. Änderungen in der Zusammensetzung der Aluminiumlegierung oder in der Art und Weise, wie die Legierung nach dem Gießen abgekühlt wird, oder die Dicke, auf die das Dosenblech gewalzt wird, führen möglicherweise nicht zu Dosen, die für den Verbraucher als innovativ erscheinen. Dennoch sind es wohl Fortschritte in diesen Bereichen, die in Zukunft zu einer wirtschaftlicheren Dosenfertigung führen werden.

Herstellungsprozess