Asphaltzement

Hintergrund

Asphalt ist ein schwerer, dunkelbrauner bis schwarzer Mineralstoff, einer von mehreren Kohlenwasserstoffgemischen, die als Bitumen bezeichnet werden. Asphalt ist ein starkes, vielseitiges wetter- und chemikalienbeständiges Bindemittel, das sich einer Vielzahl von Anwendungen anpasst. Asphalt bindet Schotter und Kies (allgemein bekannt als Zuschlagstoffe) zu festen, zähen Oberflächen für Straßen, Straßen und Start- und Landebahnen von Flughäfen. Asphalt, auch Mineralpech genannt, wird entweder aus natürlichen Vorkommen wie nativem Asphalt oder Bree oder als Nebenprodukt der Erdölindustrie (Erdölasphalt) gewonnen. Prähistorische Tierskelette sind in natürlichen Asphaltablagerungen vollständig erhalten geblieben, eine der berühmtesten sind die Teergruben von La Brea in Los Angeles, Kalifornien.

Asphalt ist einer der ältesten technischen Werkstoffe der Welt und wird seit Anbeginn der Zivilisation verwendet. Um 6000

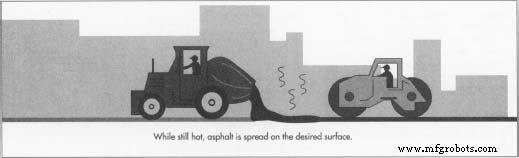

Der größte Teil des heute produzierten Erdölasphalts wird für den Straßenbelag verwendet. Asphaltbelagmaterial ist eine mattschwarze Mischung aus Asphaltzement, Sand und Schotter. Nach dem Erhitzen wird es dampfend heiß auf die Fahrbahn geschüttet, geharkt und dann von einer schweren Dampfwalze verdichtet. Asphalt wird auch für Dehnungsfugen und Flicken auf Betonstraßen verwendet. Auch Start- und Landebahnen von Flughäfen, Tennisplätze, Spielplätze und Fußböden in Gebäuden verwenden Asphalt. Leichte Formen von Erdölasphalt, sogenannte Straßenöle, werden auf Fahrbahnen gesprüht, um Staub abzulagern und Kies zu binden. Eine weitere Hauptanwendung von Asphalt ist in Asphaltschindeln und Rolldächern, die normalerweise aus mit Asphalt getränktem Filz bestehen. Der Asphalt trägt dazu bei, das Dachmaterial zu erhalten und wasserdicht zu machen. Andere Anwendungen für Asphalt umfassen die folgenden:Abdichtung von Tunneln, Brücken, Dämmen und Stauseen; Rostschutz und Schallschutz von Metallrohren und Fahrzeugunterböden; und schallisolierende Wände und Decken.

Rohstoffe

Der Rohstoff für die moderne Asphaltherstellung ist Erdöl, ein natürlicher  vorkommendes flüssiges Bitumen. Asphalt ist ein natürlicher Bestandteil von Erdöl, und es gibt Rohöle, die fast ausschließlich aus Asphalt bestehen. Ölquellen liefern das Rohöl an die Ölraffinerien, wo es in seine verschiedenen Bestandteile oder Fraktionen getrennt wird.

vorkommendes flüssiges Bitumen. Asphalt ist ein natürlicher Bestandteil von Erdöl, und es gibt Rohöle, die fast ausschließlich aus Asphalt bestehen. Ölquellen liefern das Rohöl an die Ölraffinerien, wo es in seine verschiedenen Bestandteile oder Fraktionen getrennt wird.

Der Herstellungsprozess

Prozess

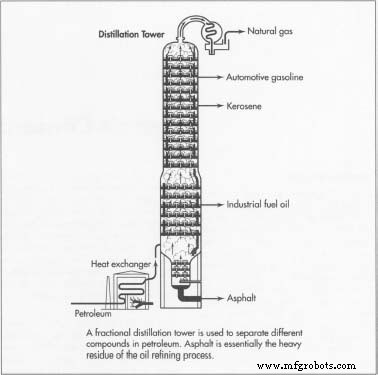

Rohöl wird durch einen Destillationsprozess in der Ölraffinerie in seine verschiedenen Fraktionen getrennt. Nach der Trennung werden diese Fraktionen weiter zu anderen Produkten raffiniert, darunter Asphalt, Paraffin, Benzin, Naphtha, Schmieröl, Kerosin und Dieselöl. Da Asphalt der Grund- oder Schwerbestandteil von Rohöl ist, verdampft oder verdampft er während des Destillationsprozesses nicht. Asphalt ist im Wesentlichen der schwere Rückstand des Ölraffinationsprozesses.

Destillation des Rohöls

- 1 Der Raffinationsprozess beginnt damit, dass das Rohöl von einem Lagertank in einen Wärmetauscher oder Rohrheizer geleitet wird, wo seine Temperatur für die anfängliche Destillation schnell erhöht wird. Es tritt dann in einen atmosphärischen Destillationsturm ein, in dem die leichteren und flüchtigeren Komponenten oder Fraktionen verdampfen und durch eine Reihe von Kondensatoren und Kühlern abgezogen werden. Es wird dann zur weiteren Raffination in Benzin (als "leichtes" Destillat betrachtet), Kerosin (als "mittleres" Destillat angesehen), Dieselöl (als "schweres" Destillat betrachtet) und viele andere nützliche Erdölprodukte getrennt.

Der schwere Rückstand aus diesem atmosphärischen Destillationsverfahren wird allgemein als gekröpftes Rohöl bezeichnet. Dieses getoppte Rohöl kann für Heizöl verwendet oder zu anderen Produkten wie Asphalt weiterverarbeitet werden. Vakuumdestillation kann genügend hochsiedende Fraktionen entfernen, um einen sogenannten "Straight Run"-Asphalt zu ergeben. Enthält das getoppte Rohöl jedoch genügend schwerflüchtige Komponenten, die nicht wirtschaftlich durch Destillation entfernt werden können, kann eine Lösungsmittelextraktion – auch als Lösungsmittelentasphaltierung bekannt – erforderlich sein, um Asphaltzement der gewünschten Konsistenz herzustellen.

Zurückschneiden

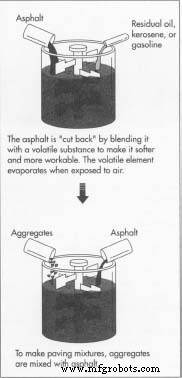

- 2 Asphalt kann als nächstes mit einer flüchtigen Substanz gemischt oder "zurückgeschnitten" werden, was zu einem Produkt führt, das weich und bei einer niedrigeren Temperatur als reiner Asphaltzement verarbeitbar ist. Wenn der zurückgeschnittene Asphalt für Pflaster oder Bau verwendet wird, verdunstet das flüchtige Element, wenn es Luft oder Hitze ausgesetzt wird, und hinterlässt den harten Asphaltzement. Die relative Verdunstungsgeschwindigkeit oder Flüchtigkeit des Schneidmittels bestimmt, ob ein zurückgeschnittener Asphalt als langsam, mittel oder schnell aushärtend klassifiziert wird. Erhitzter Asphaltzement wird mit restlichem Asphaltöl aus dem früheren Destillationsverfahren für einen langsam härtenden Asphalt, mit Kerosin für einen mittelhärtenden Asphalt und mit Benzin oder Naphtha für den schnell härtenden Asphalt gemischt.

Emulgieren

- 3 Der Asphaltzement kann auch emulgiert werden, um eine Flüssigkeit zu erzeugen, die leicht durch Rohre gepumpt, mit Zuschlagstoffen vermischt oder durch Düsen gesprüht werden kann. Zum Emulgieren wird der Asphaltzement in Kügelchen von 5 bis 10 Mikrometer und kleiner gemahlen (ein Mikrometer entspricht einem Millionstel Meter). Dieses wird mit Wasser vermischt. Es wird ein Emulgator zugesetzt, der die Entmischungsneigung von Asphalt und Wasser verringert. Der Emulgator kann kolloidaler Ton, lösliche oder unlösliche Silikate, Seife oder sulfonierte Pflanzenöle sein.

Pulverisieren

- 4 Asphalt kann auch pulverisiert werden, um einen pulverisierten Asphalt herzustellen. Der Asphalt wird zerkleinert und durch eine Reihe von feinmaschigen Sieben geleitet, um eine gleichmäßige Granulatgröße zu gewährleisten. Motorasphalt kann mit Straßenöl und Zuschlagstoffen für den Straßenbau gemischt werden. Die Hitze und der Druck in der Straße verschmelzen langsam das Pulver mit dem Zuschlagstoff und dem Bindeöl, und die

Substanz härtet zu einer Konsistenz ähnlich der von normalem Asphaltzement aus.

Substanz härtet zu einer Konsistenz ähnlich der von normalem Asphaltzement aus.

Luftblasen

- 5 Wenn der Asphalt für einen anderen Zweck als Pflastern verwendet werden soll, wie zum Beispiel als Dachdecker, Rohrbeschichtung oder als Unterdichtungs- oder Wasserabdichtungsmaterial, kann der Asphalt oxidiert oder mit Luft geblasen werden. Dieses Verfahren erzeugt ein Material, das bei einer höheren Temperatur erweicht als Asphalte. Es kann in der Raffinerie, in einer Asphaltverarbeitungsanlage oder in einer Dachmaterialfabrik geblasen werden. Der Asphalt wird auf 500 °F (260 °C) erhitzt. Dann wird eine bis 4,5 Stunden lang Luft hindurchgeperlt. Beim Abkühlen bleibt der Asphalt flüssig.

Asphaltmischgut

Da Asphaltzement ein wesentlicher Bestandteil des Straßenbaus ist, folgt eine kurze  Es gibt zwei Arten von Asphaltmischgut:Heißmischgut und Kaltmischgut. Heißmischasphalt (HMA) wird üblicherweise für stark befahrene Bereiche verwendet, während Kaltasphalt für Nebenstraßen verwendet wird. Beschreibung der Herstellung von Asphaltmischgut. Asphaltmischgut, das mit Asphaltzement hergestellt wird, wird normalerweise in einer Asphaltmischanlage hergestellt. Es gibt zwei Arten von Asphaltmischgut:Heißmischgut und Kaltmischgut. Heißmischasphalt (HMA) wird häufiger verwendet, während Kaltasphalt (im Allgemeinen Mischungen aus emulgierten oder gekürzten Asphalten) normalerweise für Nebenstraßen mit geringem bis mittlerem Verkehr oder für abgelegene Standorte oder Wartungszwecke verwendet wird. Heißmischasphalte sind eine Mischung geeigneter Zuschlagstoffe, die mit Asphaltzement beschichtet sind. Der Begriff "Heißmischung" kommt von dem Vorgang des Erhitzens des Zuschlagsstoffs und des Asphalts vor dem Mischen, um Feuchtigkeit aus dem Zuschlagstoff zu entfernen und um eine ausreichende Fließfähigkeit des Asphaltzements für eine richtige Mischung und Verarbeitbarkeit zu erhalten.

Es gibt zwei Arten von Asphaltmischgut:Heißmischgut und Kaltmischgut. Heißmischasphalt (HMA) wird üblicherweise für stark befahrene Bereiche verwendet, während Kaltasphalt für Nebenstraßen verwendet wird. Beschreibung der Herstellung von Asphaltmischgut. Asphaltmischgut, das mit Asphaltzement hergestellt wird, wird normalerweise in einer Asphaltmischanlage hergestellt. Es gibt zwei Arten von Asphaltmischgut:Heißmischgut und Kaltmischgut. Heißmischasphalt (HMA) wird häufiger verwendet, während Kaltasphalt (im Allgemeinen Mischungen aus emulgierten oder gekürzten Asphalten) normalerweise für Nebenstraßen mit geringem bis mittlerem Verkehr oder für abgelegene Standorte oder Wartungszwecke verwendet wird. Heißmischasphalte sind eine Mischung geeigneter Zuschlagstoffe, die mit Asphaltzement beschichtet sind. Der Begriff "Heißmischung" kommt von dem Vorgang des Erhitzens des Zuschlagsstoffs und des Asphalts vor dem Mischen, um Feuchtigkeit aus dem Zuschlagstoff zu entfernen und um eine ausreichende Fließfähigkeit des Asphaltzements für eine richtige Mischung und Verarbeitbarkeit zu erhalten.

- 6 Asphaltzement und Zuschlagstoff werden in einer Mischanlage zusammengeführt, wo sie erhitzt, dosiert und gemischt werden, um die gewünschte Pflastermischung herzustellen. Hot-Mix-Anlagen können sich dauerhaft befinden (auch als "stationäre" Anlagen bezeichnet) oder sie können tragbar sein und von Job zu Job transportiert werden. Hot-Mix-Anlagen können entweder als Batch-Anlage oder als Drum-Mix-Anlage klassifiziert werden, beide können entweder stationär oder tragbar sein. Chargenartige Heißmischanlagen verwenden unterschiedliche Größenfraktionen von heißem Zuschlag, die in proportionalen Mengen aus Lagerbehältern entnommen werden, um eine Charge zum Mischen zu bilden. Die Kombination von Zuschlagstoffen wird in eine Mischkammer, eine sogenannte Pugmill, gekippt. Der ebenfalls verwogene Asphalt wird anschließend in der Mühle mit dem Zuschlagstoff gründlich vermischt. Nach dem Mischen wird das Material dann aus der Mühle in LKWs, Lagersilos oder Auffangbehälter entleert. Der Trommelmischprozess erhitzt und vermischt den Zuschlagstoff gleichzeitig mit dem Asphalt im Trommelmischer.

- 7 Nach Beendigung des Mischvorgangs wird das Heißmischgut zur Einbaustelle transportiert und in einer teilverdichteten Schicht mit einer Einbaumaschine auf eine gleichmäßige, ebene Fläche verteilt. Im noch heißen Zustand wird die Asphaltmischung durch schwere Walzmaschinen zu einer glatten Fahrbahnoberfläche weiter verdichtet.

Qualitätskontrolle

Die Qualität von Asphaltzement wird durch die inhärenten Eigenschaften des Erdölrohöls beeinflusst, aus dem es hergestellt wurde. Verschiedene Ölfelder und -gebiete produzieren Rohöle mit sehr unterschiedlichen Eigenschaften. Auch die Raffinationsmethode beeinflusst die Qualität des Asphaltzements. Für technische und konstruktive Zwecke sind drei wichtige Faktoren zu berücksichtigen:Konsistenz, auch Viskosität oder Fließfähigkeit von Asphalt bei einer bestimmten Temperatur genannt, Reinheit und Sicherheit.

Die Konsistenz oder Viskosität von Asphaltzement variiert mit der Temperatur, und Asphalt wird basierend auf Konsistenzbereichen bei einer Standardtemperatur klassifiziert. Eine unachtsame Temperatur- und Mischkontrolle kann bei Asphaltzement mehr Schäden durch Aushärtung verursachen als viele Jahre auf einer Fahrbahn. Üblicherweise wird ein standardisierter Viskositäts- oder Penetrationstest zur Messung der Asphaltkonsistenz vorgeschrieben. Luftgeblasene Asphalte verwenden typischerweise einen Erweichungspunkttest.

Die Reinheit von Asphaltzement kann leicht geprüft werden, da er fast vollständig aus Bitumen besteht, das in Schwefelkohlenstoff löslich ist. Raffinierte Asphalte sind in der Regel zu mehr als 99,5% in Schwefelkohlenstoff löslich und alle verbleibenden Verunreinigungen sind inert. Wegen der gefährlichen Entflammbarkeit von Schwefelkohlenstoff wird Trichlorethylen (TCE), das auch ein ausgezeichnetes Lösungsmittel für Asphaltzement ist, in den Löslichkeitsreinheitstests verwendet.

Asphaltzement muss beim Verlassen der Raffinerie wasser- und feuchtigkeitsfrei sein. Transporte, die den Asphalt beladen, können jedoch Feuchtigkeit in ihren Tanks enthalten. Dies kann dazu führen, dass der Asphalt schäumt, wenn er über 100 °C (212 °F) erhitzt wird, was ein Sicherheitsrisiko darstellt. Die Spezifikationen verlangen normalerweise, dass Asphalte bei Temperaturen bis zu 347 °F (175°C) nicht schäumen. Asphaltzement setzt, wenn es auf eine ausreichend hohe Temperatur erhitzt wird, Dämpfe frei, die in Gegenwart eines Funkens oder einer offenen Flamme aufblitzen. Die Temperatur, bei der dies auftritt, wird Flammpunkt genannt und liegt weit über den Temperaturen, die normalerweise im Straßenbau verwendet werden. Wegen der Möglichkeit des Asphaltschäumens und um eine ausreichende Sicherheitsmarge zu gewährleisten, wird der Flammpunkt des Asphalts gemessen und kontrolliert.

Eine weitere wichtige technische Eigenschaft von Asphaltzement ist seine Duktilität, die ein Maß für die Fähigkeit eines Materials ist, gezogen, gezogen oder verformt zu werden. Bei Asphaltzementen ist das Vorhandensein oder Fehlen von Duktilität normalerweise wichtiger als der tatsächliche Duktilitätsgrad, da einige Asphaltzemente mit einem hohen Duktilitätsgrad auch temperaturempfindlicher sind. Die Duktilität wird durch einen "Dehnungstest" gemessen, bei dem ein unter Standardbedingungen und -abmessungen geformtes Standard-Asphaltzementbrikett bei einer Standardtemperatur (normalerweise 25°C 77 °F) gezogen wird, bis es unter Spannung bricht. Die Bruchdehnung der Asphaltzementprobe ist ein Maß für die Duktilität der Probe.

Nebenprodukte/Abfälle

Umweltschutzgesetze haben strenge Vorschriften zur Begrenzung des Wasserflusses sowie der Partikel- und Rauchemissionen von Ölraffinerien und Asphaltverarbeitungsanlagen entwickelt. Nicht nur Staub, sondern auch Schwefeldioxid, Rauch und viele andere Emissionen müssen streng kontrolliert werden. Elektrostatische Abscheider, primäre Staubsammler mit Einzel- oder Mehrfachkonus-Zyklonen und sekundäre Sammeleinheiten, die aus Gewebefiltersammlern bestehen, die allgemein als "Sackhouses" bezeichnet werden, sind alle erforderliche Geräte, um Emissionen zu kontrollieren. Bei der Asphaltherstellung gebildete Kohlenwasserstoffe erzeugen, wenn sie nicht kontrolliert werden, riechende Dämpfe und Schadstoffe, die die Luft verfärben und verdunkeln. Schadstoffe, die bei der Asphaltherstellung emittiert werden, werden durch Gehäuse kontrolliert, die die Abgase auffangen und dann durch den Heizprozess zurückführen. Dies beseitigt nicht nur die Verschmutzung, sondern erhöht auch die Heizeffizienz des Prozesses.

Höhere Kosten für Asphaltzement, Stein und Sand haben die Industrie gezwungen, die Effizienz zu steigern und alte Asphaltdecken zu recyceln. Beim Asphalt-Recycling werden Altmaterialien zusammen mit neuen Materialien wiederaufbereitet. Die drei Hauptkategorien des Asphaltrecyclings sind 1) Hot-Mix-Recycling, bei dem in einer zentralen Anlage wiederaufbereitete Materialien mit neuen Materialien zu Hot-Mix-Belagsmischungen kombiniert werden, 2) Cold-Mix-Recycling, bei dem recycelte Materialien mit neuen Materialien kombiniert werden entweder vor Ort oder in einer zentralen Anlage zur Herstellung von Kaltmischgrundstoffen und 3) Oberflächenrecycling, ein Verfahren, bei dem die alte Asphaltdecke an Ort und Stelle erhitzt, abgekratzt oder "verkratzt", neu gemischt, neu verlegt und gewalzt wird. Organische Asphaltrecyclingmittel können auch zugesetzt werden, um den gealterten Asphalt wieder auf die gewünschten Spezifikationen zu bringen.

Aufgrund der Lösungsmittelverdampfung und Flüchtigkeit wird die Verwendung von Cutback-Asphalten, insbesondere von schnellhärtenden Cutback-Asphalten, die Benzin oder Naphtha verwenden, eingeschränkt oder verboten, während emulgierte Asphalte (bei denen nur das Wasser verdampft) aufgrund von Kosten- und Umweltvorschriften beliebter werden.

Die Zukunft

Zunehmende wirtschaftliche und ökologische Anforderungen werden viele neue technische Verbesserungen beim Recycling alter Asphaltdecken mit sich bringen, wie beispielsweise die Verwendung von Mikrowellen, um den Straßenbelag vollständig aufzubrechen. Mikrowellen erhitzen den Schotter im Asphaltbelag schneller als den umgebenden Zement, der dann durch die Strahlungswärme des Gesteins erwärmt wird. Dieses Verfahren verhindert das Verbrennen des Asphaltzements.

Geforscht werden alternative Rohstoffquellen, wie beispielsweise die Herstellung von synthetischem Asphalt aus der Verflüssigung von Klärschlamm. Um eine gleichbleibende Produktqualität zu gewährleisten, werden neue Verfahren zur Herstellung von modifizierten Asphalten und Emulsionen entwickelt. Zur Charakterisierung von Asphalten werden viele neue Tests entwickelt, beispielsweise die Hochleistungs-Gelpermeationschromatographie (HP-GPC), mit der viele Eigenschaften untersucht und die Ergebnisse in wenigen Minuten zusammengetragen werden können. Neue Verfahren, effizientere Misch- und Mahleinheiten, Inline-Flüssigkeits-Massedurchflussmesser, Online-Überwachungssysteme und neue Sicherheitsausrüstungen sind einige andere Bereiche, in denen Verbesserungen untersucht werden.

Polymermodifizierte Asphaltrissversiegeler gewinnen an Popularität, und viele andere Asphaltmodifikatoren werden entwickelt. Modifikatoren werden hinzugefügt, um Spurrillen, Rissbildung, Asphaltoxidation und Wasserschäden zu kontrollieren. Einige im Handel erhältliche Asphaltmodifikatoren sind Polymere, einschließlich Elastomere, Metallkomplexe, elementarer Schwefel, Fasern, Kalkhydrat, Portlandzement, Silikone, verschiedene Füllstoffe und organische Antiabstreifmittel. Viele dieser Modifikatoren wurden nicht ausgiebig verwendet und werden zur weiteren Entwicklung erforscht. Es könnte eines Tages sogar möglich sein, "intelligente Asphaltzemente" durch Einmischen bestimmter Asphaltreibungsmodifikatoren herzustellen, die es ermöglichen würden, die Eigenschaften je nach vorhandener Feuchtigkeit zu ändern. In Verbindung mit Antiblockierbremsen automatische Traktionskontrollen und Airbags, könnte dies dazu beitragen, viele Leben auf den Autobahnen unserer Nation zu retten.

Herstellungsprozess

- Gummizement

- Faserzement-Verkleidungen und -Verkleidungen verbessern die Ästhetik eines Gebäudes

- LafargeHolcim startet Initiative „Pflanzen von morgen“

- Stillgelegte Rotorblätter von Windkraftanlagen für die gemeinsame Verarbeitung von Zement

- Intelligente 5G-Fabriken senken Chinas Zementproduktionskosten

- Was ist Mauerzement?

- Was sind die verschiedenen Arten von Zementkleber?

- Was ist ein Zementsilo?

- Niederdruckgebläse in der Zementherstellung

- Der Winter ist vorbei, die Schlaglochsaison ist da