Glasfaser

Hintergrund

Fiberglas bezieht sich auf eine Gruppe von Produkten, die aus einzelnen Glasfasern hergestellt werden, die zu verschiedenen Formen kombiniert werden. Glasfasern können nach ihrer Geometrie in zwei Hauptgruppen eingeteilt werden:Endlosfasern, die in Garnen und Textilien verwendet werden, und die diskontinuierlichen (Kurz-)Fasern, die als Vliese, Decken oder Platten zur Isolierung und Filterung verwendet werden. Fiberglas kann ähnlich wie Wolle oder Baumwolle zu Garn verarbeitet und zu Stoffen gewebt werden, die manchmal für Vorhänge verwendet werden. Glasfasertextilien werden häufig als Verstärkungsmaterial für geformte und laminierte Kunststoffe verwendet. Zur Wärmedämmung und Schallabsorption dient Glasfaserwolle, ein dickes, flauschiges Material aus diskontinuierlichen Fasern. Es wird häufig in Schotten und Rümpfen von Schiffen und U-Booten gefunden; Motorräume von Kraftfahrzeugen und Verkleidungen für Karosseriebleche; in Öfen und Klimaanlagen; akustische Wand- und Deckenplatten; und architektonische Trennwände. Glasfaser kann für spezifische Anwendungen wie Typ E (elektrisch) zugeschnitten werden, die als elektrisches Isolierband, Textilien und Verstärkung verwendet werden; Typ C (chemisch) mit hervorragender Säurebeständigkeit und Typ T zur Wärmedämmung.

Obwohl die kommerzielle Verwendung von Glasfasern relativ neu ist, haben Handwerker während der Renaissance Glasstränge zum Dekorieren von Kelchen und Vasen hergestellt. Ein französischer Physiker, Rene-Antoine Ferchault de Reaumur, stellte 1713 Textilien her, die mit feinen Glasfäden verziert waren, und britische Erfinder duplizierten das Kunststück 1822. Ein britischer Seidenweber stellte 1842 ein Glasgewebe her, und ein anderer Erfinder, Edward Libbey, stellte a Kleid aus Glas auf der Columbian Exposition 1893 in Chicago.

Glaswolle, eine flauschige Masse diskontinuierlicher Fasern in zufälligen Längen, wurde erstmals um die Jahrhundertwende in Europa hergestellt, indem Fasern von Stäben horizontal auf eine sich drehende Trommel gezogen wurden. Einige Jahrzehnte später wurde ein Spinnverfahren entwickelt und patentiert. Glasfaser-Dämmstoffe wurden während des Ersten Weltkriegs in Deutschland hergestellt. Die Forschung und Entwicklung zur industriellen Herstellung von Glasfasern schritt in den 1930er Jahren in den USA unter der Leitung zweier großer Unternehmen, der Owens-Illinois Glass Company und Corning Glass, voran Funktioniert. Diese Firmen entwickelten eine feine, biegsame und kostengünstige Glasfaser, indem sie geschmolzenes Glas durch sehr feine Öffnungen zogen. Im Jahr 1938 fusionierten diese beiden Unternehmen zur Owens-Corning Fiberglas Corp. Jetzt einfach bekannt als Owens-Corning, hat sich das Unternehmen zu einem 3-Milliarden-Dollar-Jahresunternehmen entwickelt und ist führend auf dem Glasfasermarkt.

Rohstoffe

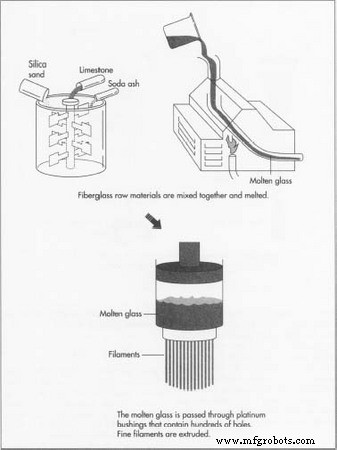

Die Grundrohstoffe für Glasfaserprodukte sind eine Vielzahl von natürlichen Mineralien und hergestellten Chemikalien. Die Hauptbestandteile sind Quarzsand, Kalkstein und Soda. Andere Bestandteile können unter anderem kalziniertes Aluminiumoxid, Borax, Feldspat, Nephelinsyenit, Magnesit und Kaolinton umfassen. Als Glasbildner wird Quarzsand verwendet, Soda und Kalkstein helfen vor allem, die Schmelztemperatur zu senken. Andere Inhaltsstoffe werden verwendet, um bestimmte Eigenschaften zu verbessern, wie beispielsweise Borax für die chemische Beständigkeit. Als Rohstoff wird auch Altglas, auch Scherben genannt, verwendet. Die Rohstoffe müssen in genauen Mengen sorgfältig abgewogen und gründlich miteinander vermischt werden (sogenanntes Batching), bevor sie zu Glas geschmolzen werden.

Der Herstellungsprozess

Prozess

Schmelzen

- 1 Sobald die Charge vorbereitet ist, wird sie einem Schmelzofen zugeführt. Der Ofen kann mit Strom, fossilen Brennstoffen oder einer Kombination aus beidem beheizt werden. Die Temperatur muss genau kontrolliert werden, um einen gleichmäßigen, stetigen Glasfluss aufrechtzuerhalten. Das geschmolzene Glas muss auf einer höheren Temperatur (etwa 2500 °F [1371 °C]) als andere Glasarten gehalten werden, um zu Fasern geformt zu werden. Sobald das Glas geschmolzen ist, wird es über einen Kanal (Vorherd) am Ende des Ofens an die Formgebungsanlage übergeben.

Zu Fasern formen

- 2 Je nach Fasertyp werden verschiedene Verfahren zur Bildung von Fasern verwendet. Textilfasern können aus geschmolzenem Glas direkt aus dem Ofen geformt werden, oder das geschmolzene Glas kann zuerst einer Maschine zugeführt werden

das Glasmurmeln mit einem Durchmesser von etwa 0,62 Zoll (1,6 cm) bildet. Diese Murmeln ermöglichen eine visuelle Inspektion des Glases auf Verunreinigungen. Sowohl beim Direktschmelz- als auch beim Marmorschmelzverfahren werden das Glas bzw. die Glasmurmeln durch elektrisch beheizte Düsen (auch Spinndüsen genannt) zugeführt. Die Buchse besteht aus Platin oder einer Metalllegierung mit 200 bis 3.000 sehr feinen Öffnungen. Das geschmolzene Glas passiert die Öffnungen und tritt als feine Filamente aus.

das Glasmurmeln mit einem Durchmesser von etwa 0,62 Zoll (1,6 cm) bildet. Diese Murmeln ermöglichen eine visuelle Inspektion des Glases auf Verunreinigungen. Sowohl beim Direktschmelz- als auch beim Marmorschmelzverfahren werden das Glas bzw. die Glasmurmeln durch elektrisch beheizte Düsen (auch Spinndüsen genannt) zugeführt. Die Buchse besteht aus Platin oder einer Metalllegierung mit 200 bis 3.000 sehr feinen Öffnungen. Das geschmolzene Glas passiert die Öffnungen und tritt als feine Filamente aus.

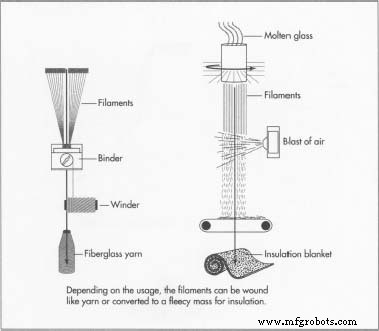

Endlosfilamentverfahren

- 3 Durch das Endlosfilamentverfahren kann eine lange Endlosfaser hergestellt werden. Nachdem das Glas durch die Löcher in der Buchse fließt, werden mehrere Stränge auf einem Hochgeschwindigkeitswickler aufgefangen. Der Wickler dreht sich mit etwa 3 km pro Minute, viel schneller als die Fließgeschwindigkeit aus den Buchsen. Die Spannung zieht die noch geschmolzenen Filamente heraus und bildet Stränge mit einem Bruchteil des Durchmessers der Öffnungen in der Buchse. Ein chemischer Binder wird aufgetragen, der verhindert, dass die Faser bei der späteren Verarbeitung bricht. Das Filament wird dann auf Rohre gewickelt. Es kann nun gedreht und zu Garn gezwirnt werden.

Stapelfaserverfahren

- 4 Eine alternative Methode ist das Stapelfaserverfahren. Wenn das geschmolzene Glas durch die Düsen fließt, kühlen Luftstrahlen die Filamente schnell ab. Die turbulenten Luftstöße brechen die Filamente auch in Längen von 20-38 cm (8-15 Zoll). Diese Filamente fallen durch einen Schmiermittelspray auf eine sich drehende Trommel, wo sie eine dünne Bahn bilden. Die Bahn wird von der Trommel abgezogen und zu einem kontinuierlichen Strang aus lose zusammengefügten Fasern gezogen. Dieser Strang kann nach den gleichen Verfahren wie Wolle und Baumwolle zu Garn verarbeitet werden.

Gehackte Fasern

- 5 Anstatt zu Garn geformt zu werden, kann der kontinuierliche oder langstapelige Strang in kurze Längen geschnitten werden. Der Strang wird auf einem Spulensatz, einem sogenannten Spulengatter, montiert und durch eine Maschine gezogen, die ihn in kurze Stücke schneidet. Die geschnittenen Fasern werden zu Matten geformt, denen ein Bindemittel zugesetzt wird. Nach dem Aushärten in einem Ofen wird die Matte aufgerollt. Verschiedene Gewichte und Dicken ergeben Produkte für Schindeln, Dachaufbauten oder dekorative Matten.

Glaswolle

- 6 Das Rotations- oder Spinnerverfahren wird zur Herstellung von Glaswolle verwendet. Bei diesem Verfahren fließt geschmolzenes Glas aus dem Ofen in einen zylindrischen Behälter mit kleinen Löchern. Während sich der Behälter schnell dreht, fließen horizontale Glasströme aus den Löchern. Die geschmolzenen Glasströme werden durch einen nach unten gerichteten Luftstoß, heißes Gas oder beides in Fasern umgewandelt. Die Fasern fallen auf ein Förderband, wo sie sich zu einer flauschigen Masse miteinander verflechten. Dies kann zur Isolierung verwendet werden oder die Wolle kann mit einem Bindemittel besprüht, auf die gewünschte Dicke komprimiert und in einem Ofen ausgehärtet werden. Die Hitze härtet das Bindemittel aus, und das resultierende Produkt kann eine steife oder halbsteife Platte oder eine flexible Matte sein.

Schutzbeschichtungen

- 7 Für Glasfaserprodukte werden neben Bindemitteln weitere Beschichtungen benötigt. Gleitmittel werden verwendet, um den Faserabrieb zu reduzieren und werden entweder direkt auf die Faser gesprüht oder dem Bindemittel zugesetzt. Während des Abkühlschritts wird manchmal auch eine antistatische Zusammensetzung auf die Oberfläche von Glasfaser-Isoliermatten gesprüht. Durch die Matte gesaugte Kühlluft bewirkt, dass das Antistatikmittel die gesamte Dicke der Matte durchdringt. Das Antistatikmittel besteht aus zwei Bestandteilen – einem Material, das die Erzeugung statischer Elektrizität minimiert, und einem Material, das als Korrosionsinhibitor und Stabilisator dient.

Schlichte ist jede Beschichtung, die während des Formvorgangs auf Textilfasern aufgebracht wird und eine oder mehrere Komponenten (Schmiermittel, Bindemittel oder Haftvermittler) enthalten kann. An Strängen, die zur Verstärkung von Kunststoffen verwendet werden, werden Haftvermittler verwendet, um die Verbindung zum verstärkten Material zu verstärken.

Manchmal ist eine Endbearbeitung erforderlich, um diese Beschichtungen zu entfernen oder eine andere Beschichtung hinzuzufügen. Bei Kunststoffverstärkungen können die Schlichten mit Hitze oder Chemikalien entfernt und ein Haftvermittler aufgetragen werden. Für dekorative Anwendungen müssen Stoffe wärmebehandelt werden, um Schlichten zu entfernen und die Bindung zu fixieren. Farbstoffgrundbeschichtungen werden dann vor dem Färben oder Drucken aufgetragen.

Formen formen

- 8 Glasfaserprodukte gibt es in einer Vielzahl von Formen, die in verschiedenen Verfahren hergestellt werden. Zum Beispiel wird eine Glasfaserrohrisolierung vor dem Aushärten direkt von den Formeinheiten auf stabförmige Formen, sogenannte Dorne, gewickelt. Die Formen in Längen von 3 Fuß (91 cm) oder weniger werden dann in einem Ofen gehärtet. Die ausgehärteten Längen werden dann der Länge nach entformt und in vorgegebene Maße gesägt. Bei Bedarf werden Verkleidungen aufgebracht und das Produkt versandfertig verpackt.

Qualitätskontrolle

Bei der Herstellung von Glasfaser-Dämmstoffen wird an mehreren Stellen im Prozess Material bemustert, um die Qualität zu erhalten. Diese Orte umfassen:die gemischte Charge, die dem elektrischen Schmelzgerät zugeführt wird; geschmolzenes Glas aus der Düse, die den Zerfaserer speist; Glasfaser, die aus der Zerfaserungsmaschine kommt; und das fertige gehärtete Produkt, das am Ende der Produktionslinie austritt. Die Glas- und Fasermassenproben werden mit hochentwickelten chemischen Analysegeräten und Mikroskopen auf die chemische Zusammensetzung und das Vorhandensein von Fehlern analysiert. Die Partikelgrößenverteilung des Chargenmaterials wird erhalten, indem das Material durch eine Reihe von Sieben unterschiedlicher Größe geleitet wird. Die Dicke des Endprodukts wird nach der Verpackung gemäß den Spezifikationen gemessen. Eine Dickenänderung zeigt an, dass die Glasqualität unter dem Standard liegt.

Hersteller von Glasfaserisolierungen verwenden auch eine Vielzahl von standardisierten Testverfahren, um den akustischen Widerstand, die Schallabsorption und die Schallschutzleistung von Produkten zu messen, einzustellen und zu optimieren. Die akustischen Eigenschaften können durch Einstellen solcher Produktionsvariablen wie Faserdurchmesser, Schüttdichte, Dicke und Bindemittelgehalt gesteuert werden. Ein ähnlicher Ansatz wird verwendet, um die thermischen Eigenschaften zu steuern.

Die Zukunft

Die Glasfaserindustrie steht im Rest der 90er Jahre und darüber hinaus vor großen Herausforderungen. Die Zahl der Hersteller von Glasfaserisolierungen ist durch amerikanische Tochtergesellschaften ausländischer Unternehmen und Produktivitätssteigerungen durch US-Hersteller gestiegen. Dies hat zu Überkapazitäten geführt, die der aktuelle und möglicherweise zukünftige Markt nicht aufnehmen kann.

Neben Überkapazitäten werden andere Dämmstoffe konkurrieren. Steinwolle ist aufgrund der jüngsten Verfahrens- und Produktverbesserungen weit verbreitet. Schaumdämmung ist eine weitere Alternative zu Glasfaser in Wohnwänden und gewerblichen Dächern. Ein weiteres konkurrierendes Material ist Zellulose, die bei der Dachbodendämmung verwendet wird.

Aufgrund der geringen Nachfrage nach Dämmung aufgrund eines schwachen Wohnungsmarktes fordern die Verbraucher niedrigere Preise. Diese Nachfrage ist auch eine Folge des anhaltenden Konsolidierungstrends bei Einzelhändlern und Auftragnehmern. Als Reaktion darauf muss die Glasfaserisolierungsindustrie in zwei wichtigen Bereichen weiter Kosten einsparen:Energie und Umwelt. Es müssen effizientere Öfen eingesetzt werden, die nicht nur auf eine Energiequelle angewiesen sind.

Da die Deponien ihre maximale Kapazität erreichen, müssen die Glasfaserhersteller bei festen Abfällen nahezu null Ausstoß erzielen, ohne die Kosten zu erhöhen. Dies erfordert eine Verbesserung der Herstellungsverfahren, um Abfälle (auch für flüssige und gasförmige Abfälle) zu reduzieren und Abfälle, wo immer möglich, wiederzuverwenden.

Solche Abfälle müssen möglicherweise wiederaufbereitet und wieder eingeschmolzen werden, bevor sie als Rohstoff wiederverwendet werden. Mehrere Hersteller beschäftigen sich bereits mit diesen Themen.

Herstellungsprozess