Integrierter Schaltkreis

Hintergrund

Ein integrierter Schaltkreis, allgemein als IC bezeichnet, ist eine mikroskopische Anordnung elektronischer Schaltkreise und Komponenten, die auf die Oberfläche eines Einkristalls oder Chips aus halbleitendem Material wie Silizium diffundiert oder implantiert wurde. Es wird als integrierte Schaltung bezeichnet, weil die Komponenten, Schaltungen und das Basismaterial alle zusammen oder integriert aus einem einzigen Stück Silizium hergestellt werden, im Gegensatz zu einer diskreten Schaltung, bei der die Komponenten getrennt aus verschiedenen Materialien hergestellt und später zusammengebaut werden . Die Komplexität von ICs reicht von einfachen Logikmodulen und Verstärkern bis hin zu kompletten Mikrocomputern mit Millionen von Elementen.

Der Einfluss integrierter Schaltkreise auf unser Leben war enorm. ICs sind zu den Hauptkomponenten fast aller elektronischen Geräte geworden. Diese Miniaturschaltungen haben im Vergleich zu den vorhergehenden Vakuumröhren und Transistoren geringe Kosten, hohe Zuverlässigkeit, geringen Leistungsbedarf und hohe Verarbeitungsgeschwindigkeiten gezeigt. Mikrocomputer mit integrierten Schaltkreisen werden jetzt als Controller in Geräten wie Werkzeugmaschinen, Fahrzeugbetriebssystemen und anderen Anwendungen verwendet, bei denen früher hydraulische, pneumatische oder mechanische Steuerungen verwendet wurden. Da IC-Mikrocomputer kleiner und vielseitiger als bisherige Steuermechanismen sind, ermöglichen sie es der Ausrüstung, auf einen größeren Eingangsbereich zu reagieren und einen größeren Ausgangsbereich zu erzeugen. Sie können auch umprogrammiert werden, ohne dass die Steuerschaltung neu entworfen werden muss. Mikrocomputer mit integrierten Schaltkreisen sind so preiswert, dass sie sogar in elektronischem Kinderspielzeug zu finden sind.

Die ersten integrierten Schaltkreise wurden in den späten 1950er Jahren als Reaktion auf die Nachfrage des Militärs nach miniaturisierter Elektronik für den Einsatz in Raketensteuerungssystemen entwickelt. Damals waren Transistoren und Leiterplatten waren die neueste elektronische Technologie. Obwohl Transistoren viele neue elektronische Anwendungen ermöglichten, waren Ingenieure immer noch nicht in der Lage, ein ausreichend kleines Gehäuse für die große Anzahl von Komponenten und Schaltungen herzustellen, die in komplexen Geräten wie hochentwickelten Steuerungssystemen und programmierbaren Taschenrechnern erforderlich sind. Mehrere Firmen standen im Wettbewerb um einen Durchbruch in der miniaturisierten Elektronik, und ihre Entwicklungsanstrengungen waren so eng, dass man sich fragen kann, welches Unternehmen tatsächlich den ersten IC produzierte. Als der integrierte Schaltkreis schließlich 1959 patentiert wurde, wurde das Patent gemeinsam an zwei Personen vergeben, die getrennt in zwei verschiedenen Unternehmen arbeiteten.

Nach der Erfindung des ICs im Jahr 1959 verdoppelte sich die Zahl der Bauteile und Schaltungen, die in einen einzigen Chip eingebaut werden konnten, über mehrere Jahre hinweg jedes Jahr. Die ersten integrierten Schaltkreise enthielten nur bis zu einem Dutzend Komponenten. Der Prozess, der diese frühen ICs produzierte, war als Small Scale Integration oder SSI bekannt. Bis Mitte der 1960er Jahre produzierte MSI mit mittlerer Integration ICs mit Hunderten von Komponenten. Es folgten Großintegrationstechniken oder LSI, die ICs mit Tausenden von Komponenten produzierten und die ersten Mikrocomputer ermöglichten.

Der erste Mikrocomputer-Chip, oft als Mikroprozessor bezeichnet, wurde 1969 von der Intel Corporation entwickelt. Er ging 1971 als Intel 4004 in die kommerzielle Produktion. Intel stellte 1979 seinen 8088-Chip vor, gefolgt von den Intel 80286, 80386 und 80486. In Ende der 1980er und Anfang der 1990er Jahre waren die Bezeichnungen 286, 386 und 486 Computerbenutzern wohlbekannt, da sie die zunehmende Rechenleistung und -geschwindigkeit widerspiegelten. Intels Pentium-Chip ist der neueste in dieser Reihe und spiegelt ein noch höheres Niveau wider.

So entstehen integrierte Schaltkreise

Komponenten

In einer integrierten Schaltung werden elektronische Komponenten wie Widerstände, Kondensatoren, Dioden und Transistoren direkt auf der Oberfläche eines Siliziumkristalls gebildet. Der Herstellungsprozess einer integrierten Schaltung wird sinnvoller, wenn man zuerst einige der Grundlagen der Bildung dieser Komponenten versteht.

Schon vor der Entwicklung des ersten ICs war bekannt, dass gängige elektronische Bauteile aus Silizium hergestellt werden können. Die Frage war, wie man sie und die Verbindungsschaltungen aus demselben Stück Silizium herstellt. Die Lösung bestand darin, die chemische Zusammensetzung winziger Bereiche auf der Siliziumkristalloberfläche durch Zugabe anderer Chemikalien, sogenannter Dotierstoffe, zu verändern oder zu dotieren. Einige Dotierstoffe verbinden sich mit dem Silizium, um Bereiche zu erzeugen, in denen die Dotierstoffatome ein Elektron haben, das sie abgeben können. Diese werden N-Regionen genannt. Andere Dotierstoffe verbinden sich mit dem Silizium, um Bereiche zu erzeugen, in denen die Dotierstoffatome Platz haben, um ein Elektron aufzunehmen. Diese werden P-Regionen genannt. Wenn eine P-Region eine N-Region berührt, wird die Grenze zwischen ihnen als PN-Übergang bezeichnet. Diese Grenze ist nur 0,000004 Zoll (0,0001 cm) breit, ist jedoch für den Betrieb integrierter Schaltungskomponenten entscheidend.

Innerhalb eines PN-Übergangs verbinden sich die Atome der beiden Bereiche so, dass ein dritter Bereich entsteht, ein sogenannter Verarmungsbereich, in dem die P-Dotierstoffatome alle N-Dotierstoff-Extraelektronen einfangen und sie so verarmen. Eines der resultierenden Phänomene ist, dass eine an die P-Region angelegte positive Spannung bewirken kann, dass ein elektrischer Strom durch den Übergang in die N-Region fließt, aber eine ähnliche positive Spannung, die an die N-Region angelegt wird, führt dazu, dass wenig oder kein Strom durchfließt der Übergang zurück in die P-Region. Diese Fähigkeit eines PN-Übergangs, abhängig davon, auf welcher Seite die Spannung angelegt wird, entweder zu leiten oder zu isolieren, kann verwendet werden, um integrierte Schaltungskomponenten zu bilden, die Stromflüsse auf die gleiche Weise wie Dioden und Transistoren lenken und steuern. Eine Diode zum Beispiel ist einfach ein einzelner PN-Übergang. Durch Ändern der Menge und Typen von Dotierstoffen und Ändern der Formen und relativen Anordnungen von P- und N-Gebieten können auch integrierte Schaltungskomponenten gebildet werden, die die Funktionen von Widerständen und Kondensatoren emulieren.

Design

Einige integrierte Schaltungen können als Standardartikel von der Stange betrachtet werden. Nach dem Entwerfen sind keine weiteren Entwurfsarbeiten erforderlich. Beispiele für Standard-ICs umfassen Spannungsregler, Verstärker, Analogschalter und Analog-Digital- oder Digital-Analog-Umsetzer. Diese ICs werden normalerweise an andere Firmen verkauft, die sie in Leiterplatten für verschiedene elektronische Produkte einbauen.

Andere integrierte Schaltungen sind einzigartig und erfordern umfangreiche Entwurfsarbeit. Ein Beispiel wäre ein neuer Mikroprozessor für Computer. Diese Entwurfsarbeit kann die Erforschung und Entwicklung neuer Materialien und neuer Fertigungstechniken erfordern, um das endgültige Design zu erreichen.

Rohstoffe

Reines Silizium ist die Basis für die meisten integrierten Schaltkreise. Es stellt die Basis oder das Substrat für den gesamten Chip bereit und ist chemisch dotiert, um die N- und P-Gebiete bereitzustellen, die die integrierten Schaltungskomponenten bilden. Das Silizium muss so rein sein, dass nur eines von zehn Milliarden Atomen eine Verunreinigung sein kann. Dies entspräche einem Zuckerkorn in zehn Eimer Sand. Siliziumdioxid wird als Isolator und als dielektrisches Material in IC-Kondensatoren verwendet.

Typische Dotierstoffe vom N-Typ umfassen Phosphor und Arsen. Bor und Gallium sind typische Dotierstoffe vom P-Typ. Aluminium wird üblicherweise als Verbinder zwischen den verschiedenen IC-Komponenten verwendet. Die dünnen Drahtleitungen vom integrierten Schaltungschip zu seinem Montagegehäuse können aus Aluminium oder Gold bestehen. Das Montagepaket selbst kann aus Keramik- oder Kunststoffmaterialien bestehen.

Der Herstellungsprozess

Prozess

Hunderte von integrierten Schaltkreisen werden gleichzeitig auf einer einzigen dünnen Siliziumscheibe hergestellt und dann in einzelne IC-Chips zerlegt. Der Herstellungsprozess findet in einer streng kontrollierten Umgebung statt, die als Reinraum bekannt ist, in der die Luft gefiltert wird, um Fremdpartikel zu entfernen. Die wenigen Gerätebediener im Raum tragen fusselfreie Kleidung, Handschuhe und Bezüge für Kopf und Füße. Da einige IC-Komponenten für bestimmte Lichtfrequenzen empfindlich sind, werden sogar die Lichtquellen gefiltert. Obwohl die Herstellungsprozesse in Abhängigkeit von der hergestellten integrierten Schaltung variieren können, ist der folgende Prozess typisch.

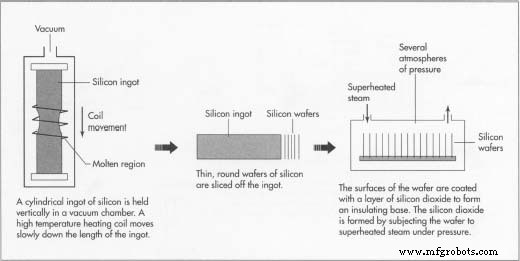

Vorbereiten des Siliziumwafers

- 1 Ein zylindrischer Siliziumblock mit einem Durchmesser von etwa 1,5 bis 4,0 Zoll (3,8 bis 10,2 cm) wird vertikal in einer Vakuumkammer gehalten, die von einer Hochtemperatur-Heizspule umgeben ist. Beginnend am oberen Ende des Zylinders wird das Silizium auf seinen Schmelzpunkt von etwa 2550 °F (1400 °C) erhitzt. Um eine Kontamination zu vermeiden, wird der erhitzte Bereich nur durch die Oberflächenspannung des geschmolzenen Siliziums eingeschlossen. Wenn der Bereich schmilzt, werden alle Verunreinigungen im Silizium mobil. Die Heizschlange wird langsam über die Länge des Zylinders bewegt und die Verunreinigungen werden mit dem geschmolzenen Bereich mitgenommen. Wenn die Heizschlange den Boden erreicht, sind fast alle Verunreinigungen mitgerissen und konzentrieren sich dort. Der Boden wird dann abgeschnitten, wodurch ein zylindrischer Barren aus gereinigtem Silizium zurückbleibt.

- 2 Ein dünner, runder Siliziumwafer wird mit einer präzisen Schneidemaschine, einem sogenannten Wafer-Slicer, vom Ingot abgeschnitten. Jede Scheibe ist etwa 0,01 bis 0,025 Zoll (0,004 bis 0,01 cm) dick. Die Oberfläche, auf der die integrierten Schaltkreise gebildet werden sollen, wird poliert.

- 3 Die Oberflächen des Wafers werden mit einer Schicht aus Siliziumdioxid beschichtet, um eine isolierende Basis zu bilden und eine Oxidation des Siliziums zu verhindern, die zu Verunreinigungen führen würde. Das Siliziumdioxid wird gebildet, indem der Wafer überhitztem Dampf bei etwa 1830 °F (1000 °C) unter mehreren Atmosphären Druck ausgesetzt wird, damit der Sauerstoff im Wasserdampf mit dem Silizium reagieren kann. Die Steuerung der Temperatur und Belichtungsdauer steuert die Dicke der Siliziumdioxidschicht.

Maskierung

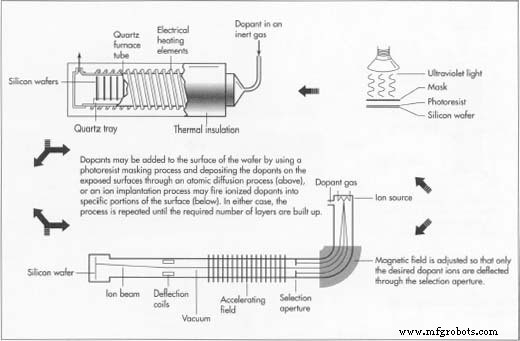

- 4 Das komplexe und vernetzte Design der Schaltungen und Komponenten erfolgt in einem ähnlichen Prozess wie bei der Herstellung von Leiterplatten. Bei ICs sind die Abmessungen jedoch viel kleiner und es liegen viele Schichten übereinander. Das Design jeder Schicht wird auf einem computergestützten Zeichengerät erstellt und das Bild wird zu einer Maske, die optisch verkleinert und auf die Oberfläche des Wafers übertragen wird. Die Maske ist in bestimmten Bereichen undurchsichtig und in anderen klar. Es enthält die Bilder für alle der mehreren hundert integrierten Schaltkreise, die auf dem Wafer gebildet werden sollen.

- 5 Ein Tropfen Photoresistmaterial wird in die Mitte des Siliziumwafers gegeben, und der Wafer wird schnell gedreht, um den Photoresist über die gesamte Oberfläche zu verteilen. Der Photoresist wird dann gebacken, um das Lösungsmittel zu entfernen.

- 6 Der beschichtete Wafer wird dann unter die Maske der ersten Schicht gelegt und mit Licht bestrahlt. Da die Abstände zwischen Schaltkreisen und Komponenten so klein sind, wird ultraviolettes Licht mit einer sehr kurzen Wellenlänge verwendet, um durch die winzigen klaren Bereiche auf der Maske zu quetschen. Manchmal werden auch Elektronenstrahlen oder Röntgenstrahlen verwendet, um den Photoresist zu bestrahlen.

- 7 Die Maske wird entfernt und Teile des Fotolacks werden aufgelöst. Wenn ein positiver Fotolack verwendet wurde, werden die bestrahlten Bereiche aufgelöst. Wenn ein negativer Fotolack verwendet wurde, bleiben die bestrahlten Bereiche erhalten. Die freigelegten Bereiche werden dann entweder chemisch geätzt, um eine Schicht zu öffnen, oder einer chemischen Dotierung unterzogen, um eine Schicht aus P- oder N-Gebieten zu erzeugen.

Doping — Atomare Diffusion

- 8 Ein Verfahren zum Hinzufügen von Dotierstoffen, um eine Schicht aus P- oder N-Gebieten zu erzeugen, ist die Atomdiffusion. Bei diesem Verfahren wird eine Wafercharge in einen Ofen gelegt, der aus einem Quarzrohr besteht, das von einem Heizelement umgeben ist. Die Wafer werden auf eine Betriebstemperatur von

etwa 1500-2200°F (816-1205°C), und die Dotierchemikalie wird auf einem Inertgas. Wenn der Dotierstoff und das Gas über die Wafer strömen, wird der Dotierstoff auf den heißen Oberflächen abgeschieden, die durch den Maskierungsprozess freiliegen. Dieses Verfahren eignet sich gut zum Dotieren relativ großer Flächen, ist jedoch für kleinere Flächen nicht genau. Es gibt auch einige Probleme mit der wiederholten Verwendung hoher Temperaturen, wenn aufeinanderfolgende Schichten hinzugefügt werden.

etwa 1500-2200°F (816-1205°C), und die Dotierchemikalie wird auf einem Inertgas. Wenn der Dotierstoff und das Gas über die Wafer strömen, wird der Dotierstoff auf den heißen Oberflächen abgeschieden, die durch den Maskierungsprozess freiliegen. Dieses Verfahren eignet sich gut zum Dotieren relativ großer Flächen, ist jedoch für kleinere Flächen nicht genau. Es gibt auch einige Probleme mit der wiederholten Verwendung hoher Temperaturen, wenn aufeinanderfolgende Schichten hinzugefügt werden.

Doping — Implantation von lonen

- 9 Die zweite Methode zum Hinzufügen von Dotierstoffen ist die Ionenimplantation. Bei diesem Verfahren wird ein Dotierungsgas, wie Phosphin oder Bortrichlorid, ionisiert, um einen Strahl hochenergetischer Dotierungsionen bereitzustellen, die auf bestimmte Bereiche des Wafers gebrannt werden. Die Ionen durchdringen den Wafer und bleiben implantiert. Die Eindringtiefe kann durch Verändern der Strahlenergie gesteuert werden, und die Dotiermittelmenge kann durch Verändern des Strahlstroms und der Belichtungszeit gesteuert werden. Schematisch ähnelt der gesamte Vorgang dem Abfeuern eines Strahls in einer gebogenen Kathodenstrahlröhre. Dieses Verfahren ist so präzise, dass keine Maskierung erforderlich ist – es zeigt nur den Dotierstoff und schießt ihn dorthin, wo er benötigt wird. Es ist jedoch viel langsamer als der atomare Diffusionsprozess.

Aufeinanderfolgende Schichten erstellen

- 10 Der Vorgang des Maskierens und Ätzens oder Dotierens wird für jede nachfolgende Schicht in Abhängigkeit vom verwendeten Dotierungsprozess wiederholt, bis alle integrierten Schaltungschips fertig sind. Manchmal wird eine Schicht aus Siliziumdioxid aufgebracht, um einen Isolator zwischen Schichten oder Komponenten bereitzustellen. Dies geschieht durch einen Prozess, der als chemische Gasphasenabscheidung bekannt ist, bei dem die Oberfläche des Wafers auf etwa 752 °F (400 °C) erhitzt wird und eine Reaktion zwischen den Gasen Silan und Sauerstoff eine Schicht aus Siliziumdioxid abscheidet. Eine abschließende Siliziumdioxidschicht versiegelt die Oberfläche, eine abschließende Ätzung öffnet Kontaktstellen und eine Aluminiumschicht wird abgeschieden, um die Kontaktpads herzustellen. An dieser Stelle werden die einzelnen ICs auf ihre elektrische Funktion getestet.

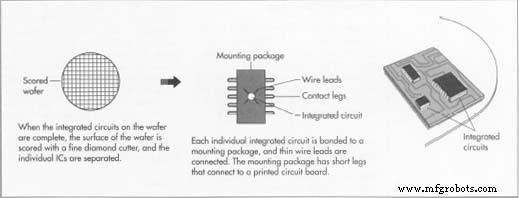

Individuelle ICs herstellen

- 11 Der dünne Wafer ist wie ein Stück Glas. Die Hunderte von einzelnen Chips werden getrennt, indem ein Linienkreuz mit einer feinen Raute geritzt wird Schneidevorrichtung und dann Setzen des Wafers unter Belastung, um zu bewirken, dass sich jeder Chip trennt. Diejenigen ICs, die den elektrischen Test nicht bestanden haben, werden verworfen. Die Untersuchung unter dem Mikroskop zeigt weitere ICs, die durch den Trennprozess beschädigt wurden, und diese werden ebenfalls aussortiert.

- 12 Die guten ICs werden einzeln in ihr Montagepaket gebondet und die dünnen Drähte werden entweder durch Ultraschallbonden oder Thermokompression verbunden. Das Montagepaket ist mit identifizierenden Teilenummern und anderen Informationen gekennzeichnet.

- 13 Die fertigen integrierten Schaltkreise werden in antistatischen Plastiktüten versiegelt, um sie zu lagern oder an den Endverbraucher zu versenden.

Qualitätskontrolle

Trotz der kontrollierten Umgebung und der Verwendung von Präzisionswerkzeugen wird eine große Anzahl von integrierten Schaltungschips zurückgewiesen. Obwohl der Anteil der Ausschusschips im Laufe der Jahre stetig gesunken ist, ist die Aufgabe, ein verwobenes Gitter aus mikroskopischen Schaltungen und Komponenten herzustellen, immer noch schwierig und ein gewisser Ausschuss ist unvermeidlich.

Gefährliche Materialien und

Recycling

Die Dotierstoffe Gallium und Arsen sind ua giftige Stoffe, deren Lagerung, Verwendung und Entsorgung streng kontrolliert werden müssen.

Da Chips mit integrierten Schaltkreisen so vielseitig sind, ist eine bedeutende Recyclingindustrie entstanden. Viele ICs und andere elektronische Komponenten werden aus ansonsten veralteten Geräten entfernt, getestet und zur Verwendung in anderen Geräten weiterverkauft.

Die Zukunft

Es ist schwer mit Sicherheit zu sagen, was die Zukunft für die integrierte Schaltung bereithält. Die technologischen Veränderungen seit der Erfindung des Geräts waren schnell, aber evolutionär. Es wurden viele Änderungen an der Architektur oder dem Schaltungslayout auf einem Chip vorgenommen, aber die integrierte Schaltung bleibt immer noch ein auf Silizium basierendes Design.

Der nächste große Sprung in der Weiterentwicklung elektronischer Geräte kann, wenn ein solcher Sprung kommen soll, eine völlig neue Schaltungstechnologie beinhalten. Es war schon immer bekannt, dass bessere Geräte als der allerbeste Mikroprozessor möglich sind. Das menschliche Gehirn zum Beispiel verarbeitet Informationen viel effizienter als jeder Computer, und einige Zukunftsforscher haben spekuliert, dass die nächste Generation von Prozessorschaltkreisen biologisch und nicht mineralisch sein wird. An dieser Stelle sind solche Dinge der Stoff der Fiktion. Es gibt keine unmittelbaren Anzeichen dafür, dass die integrierte Schaltung vom Aussterben bedroht ist.

Herstellungsprozess