Melkmaschine

Hintergrund

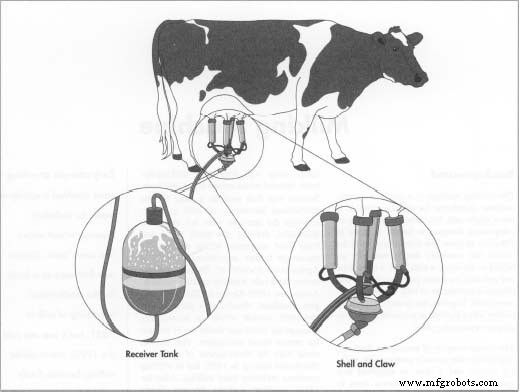

Die Melkmaschine ist eine nahezu automatische Maschinenanlage zum Melken von Kühen. Es handelt sich nicht um eine einzelne Einheit, sondern um eine Zusammenstellung von Komponenten, die für die Behandlung von bis zu 200 Kühen pro Stunde ausgelegt sind. Das System besteht aus dem Melkzeug (der Baugruppe, die manuell an der Kuh befestigt wird), einem Milchschlauch, einem Pulsschlauch und Pulsator, einer Vakuumpumpe oder einem Gebläse und möglicherweise einem Rekorder oder Milchmesser, der den Ertrag misst. Zusammen ermöglicht das System, dass Milch in eine Pipeline fließt, um sie für den Versand an eine Verarbeitungsanlage vorzubereiten.

Das Melkzeug besteht aus Zitzenbechern, einer Schalen- und Auskleidungsvorrichtung, die den Melkvorgang tatsächlich durchführt, und einer Klaue oder einem Verteiler, der die Zitzenbecher beabstandet und sie mit den Milch- und Pulsschläuchen verbindet. Der Milchschlauch führt das Milch-Luft-Gemisch vom Euter der Kuh zu den Aufnahmetanks. Das Pulsrohr oder die Luftleitung transportiert den variierenden Luftdruck vom Pulsator zu den Tanks und saugt auch die Milch und Flüssigkeiten aus den Kühen.

Im Betrieb wird Milch aus den Zitzen der Kuh gezogen, da in der Bechervorrichtung ein Vakuum erzeugt wird, das die Milch durch den Zitzenkanal zwingt. Der Pulsator verändert den Druck, indem zuerst ein Vakuum erzeugt wird (Milchphase) und dann Luft zugeführt wird, wodurch der flexible Liner in der Tasse kollabiert und die Zitze massiert (Ruhephase). Der abwechselnde Prozess von Milch und Ruhe wird in einem rhythmischen Muster für die Gesundheit der Kühe und eine gute Milchleistung fortgesetzt.

Verlauf

Frühe Versuche, Kühe zu melken, beinhalteten eine Vielzahl von Methoden. Um 380

Der Herstellungsprozess

Prozess

Die Melkmaschinenkomponenten werden in mehreren großen Produktionsstätten auf der ganzen Welt nach traditionellen Verfahren und Verfahren hergestellt und montiert. Edelstahl und Kunststoff werden für Behälter und Auskleidungen verwendet und Gusseisen und Stahl für Vakuumpumpen, Steuerungen und Dosiergeräte.

Empfangen

- 1 Hier wird Edelstahl in Form von großen Blechen oder Rohren erhalten. Edelstahl wird zur Herstellung von Komponenten verwendet, die mit Milch in Kontakt kommen. Die Platten werden durch eine Vinylbeschichtung vor Kratzern geschützt, die später nach der Umformung und Bearbeitung entfernt wird.

Melkmaschinenkomponenten werden aus Edelstahl und Kunststoff für Behälter und Auskleidungen und Gusseisen und Stahl für Vakuumpumpen hergestellt , Steuerungen und Messgeräte. An dieser Stelle hat der Edelstahl aus der Gießerei eine matte Oberfläche.

Melkmaschinenkomponenten werden aus Edelstahl und Kunststoff für Behälter und Auskleidungen und Gusseisen und Stahl für Vakuumpumpen hergestellt , Steuerungen und Messgeräte. An dieser Stelle hat der Edelstahl aus der Gießerei eine matte Oberfläche.

Schneiden, Bearbeiten und Umformen

- 2 Die Stahlbleche können direkt zu einer Polierstation geschickt werden, wo große Maschinen ein glattes Finish erzeugen. Sobald das anfängliche Finish erreicht ist, können die Bleche auf Rollen zu numerisch gesteuerten Stanzmaschinen transportiert werden, wo sie in Formen für verschiedene Teile geschnitten werden. Von dort werden einige Teile auf großen Bremsen umgeformt oder in Form gebogen. Hier werden Montageplatten für Steuerungen, Strukturbauteile und Kleinteile für die Klauen und Pumpen gefertigt.

Erstellen von Muschel und Klauen

- 3 Die Hülle, die den Liner enthält, wird als Extrusion hergestellt. Bei diesem Verfahren wird ein Stahlrohr unter Hitze und Druck über eine Matrize gepresst, um das langgestreckte starre Stück zu bilden. Die Klaue besteht aus einer Reihe kleinerer extrudierter Schlauchstücke, die den Verteiler bilden, der die Zitzenbecher in einer Cluster-Formation beabstandet. Die Profile werden dann in Vorrichtungen entsprechend der gewünschten Größe von Hand zusammengeschweißt. Sowohl die fertigen Krallen als auch die Schale haben eine matte Oberfläche, die poliert werden muss.

Herstellung der Empfänger

- 4 Auffangtanks sind Edelstahltanks, die Milch aus den Milchleitungen aufnehmen und im Allgemeinen 15-26 Gallonen (60-100 1) fassen. Obwohl einige aus kundenspezifischem Kunststoff bestehen, sind die meisten aus Stahl, deren Köpfe oder Enden auf Spezialmaschinen gesponnen werden. Diese Produktionstechnik formt eine dünne Stahlscheibe, während sie in einer Drehmaschine gedreht wird. Die Scheibe wird geformt, indem sie über eine Stahlform oder einen Dorn gedrückt wird. Sobald der Bediener die Enden des Auffangbehälters als Becher geformt hat, wird ein anderer Techniker den Körper an den Kopf schweißen, wobei Öffnungen oder Öffnungen für den Milchein- und -ausgang übrig bleiben. Individuell gefertigt werden die Hörer zusätzlich von Hand poliert. Einige Empfänger verfügen über durchscheinende Kunststoffplatteneinsätze, damit Milchviehhalter die Kuhmilchproduktion visuell beurteilen können.

Polieren

- 5 Alle wichtigen Edelstahlkomponenten werden auf das bekannte Finish poliert, das von Geräten zur Handhabung von Lebensmitteln bekannt ist. Die Hersteller verwenden eine Vielzahl von mechanisierten Riemen, Tüchern und Spinnrädern in einem sehr arbeitsintensiven Prozess, um die Hygienestandards der Regierung und der Industrie zu erfüllen. Dieses Polieren erfolgt zusätzlich zu dem Polieren, das die großen rostfreien Bleche nach der Aufnahme durchlaufen. Arbeiter verwenden eine Auswahl an Handpolierern und Aufsätzen, um alle Kontakt- und Schutzflächen zu polieren, von den Krallen über die Aufnehmer bis hin zu Rohrleitungen.

Herstellung der Vakuumpumpen oder Gebläse

- 6 Diese "Treiber" von Luft und Flüssigkeiten durch das System werden von ausgewählten Anbietern hergestellt. Die Einheit ist im Grunde ein abgedichtetes Eisengehäuse mit einer Reihe von Zahnrädern im Inneren und einem Laufrad, das zwei Blättern oder Paddeln auf einer Welle ähnelt, das sich mit über 3.000 Umdrehungen pro Minute dreht, um ein Vakuum zu erzeugen, das Flüssigkeiten in die Leitung zieht. Die Herstellung der Pumpen erfordert das Gießen von Rohgussteilen für die verschiedenen Teile. Die rauen Teile werden von Technikern auf einer Werkbank von Hand bearbeitet und dann auf einen CNC-Drehtisch gelegt, wo der Schneidstein zwei präzise Durchgänge entlang der vordefinierten Kanten macht, um alle rauen Oberflächen zu entfernen. Die Montage der Hauptkomponenten – zusammen mit Dichtungen, Lagern und Wellen – ist kritisch, da eine Abweichung von nur 0,002 Zoll das Gleichgewicht verändern und die Pumpe beeinträchtigen kann. Die Bauteile werden auf ein Koordinatenmessgerät gelegt, wo das Profil geprüft wird, damit alle Teile richtig passen. Die Techniker stellen mit Fühlerlehren die richtigen Abstände ein, bevor sie die kritischen Getriebeteile verriegeln und die Einheit miteinander verschrauben. Dann lassen sie die Pumpen in einer Testkabine laufen, bevor sie für den Vertrieb freigegeben werden.

Montage

- 7 Die gefertigten und zugekauften Teile werden in mehreren verschiedenen Bereichen platziert, in denen die Unterbaugruppen der Melkmaschine zusammenkommen. Techniker wählen die Teile gemäß den Systemdesignspezifikationen aus, die oft an bestimmte Vorgänge angepasst sind. In dieser Phase werden Drücke und Lasten die Geräteleistung messen. Die Endmontage aller Maschinenkomponenten erfolgt erst nach der Verschiffung auf dem Hof und der Aufstellung in Bams, wo oft aufwendige Ställe und Stationen zur Maximierung der Milchernte genutzt werden.

Arbeiter in der Montage werden auch erste Leitungsverbindungen von Ventilen über Pumpen bis hin zu Messgeräten herstellen und auf Toleranzen und schlechte Passungen prüfen. Damit sowohl Milch als auch Begleitluft effizient entfernt werden können, werden Vakuumpumpen oder Gebläse, das Herzstück des Melksystems, getestet. Die Pumpen werden unter simulierten Belastungen getestet.

Es werden Vakuumregler ausgewählt, die die notwendige Luft einlassen, um das richtige Vakuumniveau aufrechtzuerhalten. Die Luftleitungen und Milchleitungen sind nach Größe und Anschlusshardware gruppiert ausgewählt. Auch zugekaufte Steuerungen sind für den Einbau vorbereitet.

Standards

Die Hersteller von Melkmaschinen unterliegen einer Vielzahl von Standards, die sich zum Teil selbst auferlegt haben. Neben Inspektionen während des gesamten Herstellungsprozesses werden alle Installationen von geschulten Händlern und Elektroinstallateuren eingerichtet. Gerätedesigner befolgen die Standards der Association of Agricultural Engineers und die Hygienerichtlinien, die von einem Rat der Milchindustrie aufgestellt wurden.

Die Zukunft

Der technologische Fortschritt hat zu mehreren neuen Innovationen bei Melkmaschinen geführt. Automatische Abnehmereinheiten, die lose mit der Melkklaue verbunden sind, ermöglichen den Kühen, sich während des Melkens frei zu bewegen und zu verschieben. Basierend auf der Milchflussrate kann der Abnehmer auch das Ende des Melkens erkennen, das Vakuum schließen und die Klaue tatsächlich von der Kuh entfernen.

Auch automatische Rückspüleinheiten werden immer beliebter. Diese Einheiten und Systeme senden Chemikalien und Spüllösungen durch Rohrleitungen und Cluster, um das Risiko von Infektionen und Mastitis (Euterentzündung) zu reduzieren.

Die Verwendung automatischer Identifikationssysteme, wie elektronischer Transponder-Kuhhalsmarken, hat es Milchviehhaltern ermöglicht, die Milchproduktion einzelner Kühe zu verfolgen.

Robotik steht an der Spitze der Melktechnologie, insbesondere in Europa. Automatische Befestigungsvorrichtungen wurden entwickelt, aber nicht ganz perfektioniert. Diese neue Innovation erfordert wenig manuelle Arbeit, und die Maschinen werden einen Großteil des Melkprozesses überwachen, von dem Zeitpunkt an, an dem eine Kuh ein Melkzentrum betritt, bis sie zum Weiden geht.

Herstellungsprozess