Geländestapler

Hintergrund

Ein Gabelstapler ist eine mobile Maschine, die zwei Zinken oder Gabeln verwendet, um Lasten zu heben und an Positionen zu platzieren, die normalerweise schwer zu erreichen sind. Gabelstapler fallen im Allgemeinen in zwei Kategorien:industrielles und unwegsames Gelände. Industriestapler werden häufig in Lagerhallen und in der Nähe von LKW- und Zugverladestellen verwendet. Sie haben kleine Reifen, die für den Betrieb auf befestigten Oberflächen ausgelegt sind und werden normalerweise von einem Verbrennungsmotor angetrieben, der mit Benzin betrieben wird Diesel oder Propankraftstoff. Einige kleinere Industriestapler werden von einem Elektromotor angetrieben, der von einer internen Batterie betrieben wird. Geländestapler sind, wie der Name schon sagt, für den Betrieb auf rauen, unbefestigten Oberflächen ausgelegt. Sie werden häufig auf Baustellen oder in militärischen Anwendungen eingesetzt. Sie haben große Luftreifen und werden normalerweise von einem Verbrennungsmotor angetrieben, der mit Benzin, Diesel oder Propankraftstoff betrieben wird. Geländestapler können einen vertikalen Turm haben, der Lasten gerade nach oben hebt, oder einen Teleskopausleger, der Lasten nach oben und aus der Basis der Maschine hebt.

Der Geländestapler stammt aus dem Jahr 1946, als eine zweizinkige Hubvorrichtung auf einem Motorwagen- oder Traktorfahrwerk angebracht wurde. Diese frühe Maschine wurde auf Baustellen eingesetzt und konnte etwa 1.000 Pfund (454 kg) auf eine Höhe von 30 Zoll (76 cm) heben. Die rasante Entwicklung von vertikalen Turmstaplern für den industriellen Einsatz wurde auch an Geländestapler angepasst. Bis Mitte der 1950er Jahre waren Tragfähigkeiten von 2.500 Pfund (1.135 kg) und Hubhöhen von bis zu 30 Fuß (9 m) verfügbar.

1958 wurde der erste Geländestapler mit Allradantrieb vorgestellt. Es hatte eine Tragfähigkeit von 6.000 Pfund (2.724 kg) bei einer Hubhöhe von 22,5 Fuß (7 m) oder 3.000 Pfund (1.362 kg) bei 35 Fuß (11 m). 1962 kam der erste Geländestapler mit Teleskopausleger auf den Markt. Der Teleskopausleger ermöglichte das Absetzen von Lasten vom Boden der Maschine, sowohl über- als auch unterirdisch. Dies war besonders praktisch in überfüllten Baustellen, wo offene Gräben, Bauschutt oder andere Bauarbeiten einen Vertikalhubstapler daran hinderten, in der Nähe des Bereichs zu arbeiten, in dem das Material benötigt wurde.

Entwicklungen in den 1970er und 1980er Jahren brachten Verbesserungen in der Konstruktion des Teleskopauslegers und die Einführung von Funktionen wie der automatischen hydraulischen Rahmennivellierung für erhöhte Stabilität. Anforderungen des Arbeitsschutzgesetzes (OSHA) führten in diesem Zeitraum zu verbesserten Fahrerkabinen und Bedienelementen.

Geländestapler sind heute bei Bauprojekten ein alltäglicher Anblick. Sie handhaben alles, von Paletten mit Betonblöcken über Sperrholzstapel bis hin zu Dachbalken. Die größeren Modelle verwenden einen Teleskopausleger mit Tragfähigkeiten bis zu 10.000 Pfund (4.540 kg), vertikalen Reichweiten bis zu 40 Fuß (12 m) und Vorwärtsreichweiten von 25 Fuß (7 m) oder mehr. Sie haben normalerweise ein flaches Design und können durch Öffnungen von bis zu 2 m Höhe hindurchgehen, um Zugang zum Inneren einer Struktur zu erhalten. Es stehen Konfigurationen mit Zweiradlenkung, Vierradlenkung und Vierrad-Hundeganglenkung (alle Räder in die gleiche Richtung gedreht) zur Verfügung.

Rohstoffe

Der Rahmen, die Kabine, der Ausleger und die Karosserie eines Geländestaplers mit Teleskopausleger werden normalerweise vom Gabelstaplerhersteller hergestellt. Stahl ist das am häufigsten verwendete Material für diese Unterbaugruppen. Einige Stahl- oder Aluminiumgussteile oder Schmiedestücke können ebenfalls verwendet werden. Nichtmetallische Materialien wie Nylon-Kunststoffblöcke werden manchmal als Führungen in der Auslegeranordnung verwendet. Der Rest der Teile wird in der Regel als Fertigprodukt eingekauft und vom Staplerhersteller eingebaut. Zu den gekauften Produkten gehören Motor, Getriebe, Achsen, Räder, Reifen, Bremsen, Sitz, Messgeräte, Lichter, Rückfahrwarner, Schläuche und Hydraulikzylinder. Hydraulikflüssigkeit, Schmierstoffe und Kraftstoff werden in großen Mengen eingekauft und nach Bedarf hinzugefügt.

Design

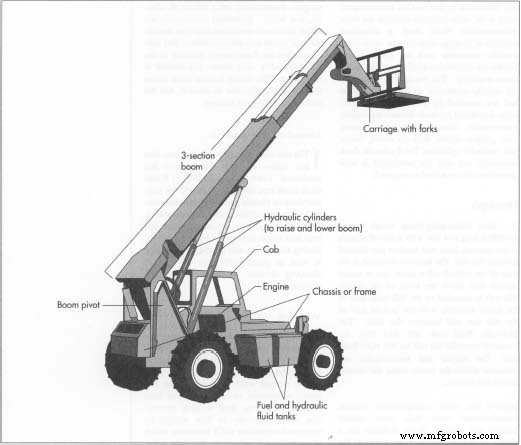

Ein typischer Geländestapler mit Teleskopausleger ist lang und niedrig mit einem Paar Rädern ganz vorne und einem anderen Paar hinten. Der Ausleger ist am Heck des Gabelstaplers an einem Drehpunkt befestigt, der mehrere Fuß über dem Rahmenniveau angehoben ist. Das Fahrerhaus ist auf der linken Seite der Rahmenkonstruktion montiert, wobei die untere Hälfte des Fahrerhauses niedrig und zwischen den Reifen liegt. Der Hydrauliköltank und der Kraftstofftank sind gegenüber der Kabine auf der rechten Seite montiert. Der Motor und das Getriebe sind innerhalb des Rahmens entlang der Mittellinie des Fahrzeugs montiert.

Über diese Grundkonfiguration hinaus haben verschiedene Hersteller ihre eigenen einzigartigen Designs und Optionen. Einige Gabelstapler verwenden einen einzigen Hydraulikzylinder, um den Ausleger anzuheben, während andere zwei Zylinder verwenden. Einige Modelle verfügen über eine seitliche hydraulische Rahmennivellierung, die den Rahmen um bis zu 10 Grad relativ zu den Achsen neigt, um extreme Achsverschränkungen auszugleichen. Dies wird zum Beispiel verwendet, wenn die Reifen auf einer Seite des Gabelstaplers auf einem Erdhügel stehen und die Reifen auf der anderen Seite in einer Spurrille liegen. Zu den weiteren Besonderheiten zählen Gabelaufsätze, die bis zu 45 Grad nach links und rechts schwenkbar sind, um eine exakte Platzierung der Last zu ermöglichen.

Der Herstellungsprozess

Prozess

Der Geländestapler mit Teleskopausleger wird im Allgemeinen in separaten Funktionsgruppenabschnitten hergestellt:Hydraulik, Antriebsstrang (Motor, Getriebe usw.), Elektrik, Fahrwerk und Ausleger. Einzelne Komponenten werden entweder gekauft oder aus Rohmaterialien erstellt und zu Unterbaugruppen zusammengefügt. Anschließend werden die Baugruppen in der Endmontage zusammengeführt, wo der Stapler komplettiert wird. Der tatsächliche Arbeitsablauf variiert von Hersteller zu Hersteller, aber das Folgende ist ein typischer Prozess.

Materialvorbereitung

- 1 Das Rohmaterial Stahl – Bleche, Platten, Stangen und Rohre – wird zunächst zugeschnitten und bearbeitet. Bleche mit einer Dicke von bis zu 0,75 Zoll (1,9 cm) werden durch Autogen- oder Plasmabrenner, die von numerisch gesteuerten Maschinen gesteuert werden, in Form geschnitten oder "gebrannt". Dünneres Stahlblech wird mit einer Schere geschnitten und nach Bedarf durch Abkantpressen in Form gebogen. Beim Schneiden und Bearbeiten wird der Stahl mit großen Vorrichtungen oder Spannvorrichtungen gehalten, um die Maßhaltigkeit zu gewährleisten.

Schweißen

- 2 Die zu verschweißenden Teile werden zunächst heftgeschweißt. Dazu gehören unter anderem Komponenten des Fahrgestells, der Kabine und des Auslegers. Eine Heftschweißung ist einfach eine kleine Schweißnaht oder Verschmelzung der beiden Materialstücke, um zu verhindern, dass sich die Stücke während des abschließenden Schweißprozesses verschieben. Die gesamte Baugruppe wird dann von numerisch gesteuerten (NC) Maschinen geschweißt, die die Schweißnähte genau an den richtigen Stellen, mit den richtigen Schweißtemperaturen und dem richtigen Vorschub für den Schweißdraht platzieren. Dies ist wichtig, um eine Schweißnaht zu erhalten, die die erforderliche Festigkeit bietet und den Standards der American Welding Society entspricht. Wie beim Bearbeitungsschritt werden verschiedene Vorrichtungen verwendet, um die Maßhaltigkeit zu gewährleisten.

Kugelstrahlen

- 3 An dieser Station werden Stahlteile auf einem Drehtisch oder einem Förderband in einer großen Kammer abgelegt. Wenn sich die Kammertüren schließen, werden die Teile mit Tausenden von BB-großen Metallpellets bestrahlt, die mit hoher Geschwindigkeit aus Dutzenden von Öffnungen in den Wänden der Kammer geschossen werden. Dieser Prozess entfernt den groben Zunder, der sich auf der Oberfläche von Stahl natürlich bildet, wenn er vom Stahl kommt

Der Rahmen, die Kabine, der Ausleger und die Karosserie eines Geländestaplers mit Teleskopausleger werden normalerweise vom Gabelstapler hergestellt Hersteller. Der Rest der Teile wird in der Regel als Fertigprodukt eingekauft und vom Staplerhersteller eingebaut. Zu den gekauften Produkten gehören Motor, Getriebe, Achsen, Räder, Reifen, Bremsen, Sitz, Messgeräte, Lichter, Rückfahrwarner, Schläuche und Hydraulikzylinder. Mühle. Es entfernt auch die kleinen Schweißspritzer, die üblicherweise in den geschweißten Bereichen zu finden sind. Dieses Kugelstrahlen ist der erste Schritt zur Vorbereitung der Teile für die Lackierung.

Der Rahmen, die Kabine, der Ausleger und die Karosserie eines Geländestaplers mit Teleskopausleger werden normalerweise vom Gabelstapler hergestellt Hersteller. Der Rest der Teile wird in der Regel als Fertigprodukt eingekauft und vom Staplerhersteller eingebaut. Zu den gekauften Produkten gehören Motor, Getriebe, Achsen, Räder, Reifen, Bremsen, Sitz, Messgeräte, Lichter, Rückfahrwarner, Schläuche und Hydraulikzylinder. Mühle. Es entfernt auch die kleinen Schweißspritzer, die üblicherweise in den geschweißten Bereichen zu finden sind. Dieses Kugelstrahlen ist der erste Schritt zur Vorbereitung der Teile für die Lackierung.

Malerei

- 4 Alle exponierten Teile, mit Ausnahme des Auslegers, sind jetzt lackiert, um die Oberflächen zu schützen. Nachdem die Teleskopteile in Schritt 5 manuell montiert wurden, wird der Ausleger lackiert. Zur Vorbereitung werden alle Teile gründlich in einem Waschmittelbad gewaschen und anschließend gespült. Eine zweite Säurewäsche und Spülung reinigt das Metall weiter und trägt zusätzlich eine dünne Phosphorschicht auf, um die Lackhaftung zu verbessern. In der Lackierkabine werden feine Lackpartikel aus einer Spritzpistole versprüht, die auch jedes Partikel elektrostatisch auflädt. Das zu lackierende Teil wird elektrisch auf die entgegengesetzte Polarität des Lacks geladen. Dadurch wird die Farbe an das Teil angezogen und es entsteht eine gleichmäßige Farbschicht über die gesamte Oberfläche. Nach dem Lackieren werden die Teile in Öfen eingebrannt, um eine harte Beschichtung zu erzeugen.

Unterbaugruppe

- 5 Die Teile werden nun an mehrere Funktionsgruppenarbeitsplätze gesendet. Der Ausleger wird an einer Station gebaut, die Kabine an einer anderen, das Fahrgestell an einer anderen und so weiter. Der Ausleger besteht aus zwei bis vier rechteckigen Abschnitten langer, hohler Stahlrohre. Die Größe jedes Abschnitts ist kleiner als der vorherige und die Abschnitte gleiten oder teleskopieren ineinander. In jedem Abschnitt sorgen ein Hydraulikzylinder und eine Kettenvorrichtung dafür, dass die Auslegerabschnitte beim Manövrieren von Lasten aus- oder eingefahren werden. Nylonführungen verhindern, dass die Stahlteile aneinander reiben, und Anschläge sind installiert, um zu verhindern, dass die Teile voneinander wegrutschen, wenn der Ausleger in einem nach unten gerichteten Winkel unter der Erdoberfläche betrieben wird.

Die Arbeitsgruppe Fahrwerk installiert elektrische Leitungen und Schläuche und verschraubt die Motorträger. Die Kabinengruppe installiert die Instrumententafel, die Bedienelemente, die Verkabelung und den Sitz. Die Antriebsgruppe verbindet das Getriebe mit dem Motor, montiert das Motorzubehör und die Hydraulikpumpen und verbindet die elektrische Verkabelung mit verschiedenen Sensoren am Motor.

Endmontage

- 6 Alle Unterbaugruppen werden nun in den Endmontagebereich gebracht. Die Reifen, Räder, Naben und Bremsen sind an den Achsen montiert, und die Achsen sind an der Unterseite des Chassis montiert. Motor und Getriebe werden in das Chassis abgesenkt und an ihren Halterungen befestigt. Die das Getriebe verbindende(n) Antriebswelle(n) und die Antriebsachse(n) sind verbunden. Die Kabine, der Kraftstofftank und der Hydraulikflüssigkeitstank sind installiert. Die Auslegerbaugruppe wird auf ihren Drehpunkt abgesenkt und die Hydraulikzylinder zum Heben und Senken des Auslegers werden installiert. Zwischen allen Baugruppen werden Schlauch- und Elektroverbindungen hergestellt. Flüssigkeiten (Öl, Hydraulikflüssigkeit, Kraftstoff) werden nach Bedarf hinzugefügt. In der Kabine und am Ausleger sind Hinweis- und Warnaufkleber angebracht.

Inbetriebnahme und Test

- 7 Jedes Gerät wird gestartet und durchläuft eine Reihe von Funktionstests mit tatsächlichen Belastungen für bis zu 1,5 Stunden. Alle letzten Anpassungen oder Einstellungen werden zu diesem Zeitpunkt vorgenommen.

Versand

- 8 Fertige Gabelstapler werden per LKW oder Bahn an den Kunden oder Händler versandt. Normalerweise werden zwei oder drei Gabelstapler mit derselben Ladung transportiert, um die Frachtkosten zu minimieren.

Qualitätskontrolle

Inspektionen und Tests sind für den Herstellungsprozess unerlässlich, um sicherzustellen, dass das Produkt alle Normen und Sicherheitsanforderungen erfüllt. Kritische Bauteile werden auf einem Koordinatenmessgerät platziert, das Abmessungen, Ausrichtung und Geometrie nach der Fertigung optisch überprüft. Schweißer und sogar die NC-Schweißmaschinen müssen eine Zertifizierung der American Welding Society haben. Andere Teile werden während ihrer Herstellung und Montage einer Sichtprüfung unterzogen.

Neben der Teil-für-Teil-Inspektion wird die gesamte Staplerkonstruktion auf einwandfreie Funktion geprüft. Einer der kritischen Tests ist der Stabilitätstest der American Society of Mechanical Engineers (ASME). Dieser Test bestimmt, wie viel Gewicht in verschiedenen Entfernungen oder Reichweiten vom Gabelstapler sicher gehandhabt werden kann. Beispielsweise ist ein Gabelstapler mit einer Hubkapazität von 10.000 Pfund (4.540 kg) auf eine maximale Hubhöhe von 6 m (20 Fuß) und eine maximale Vorwärtsreichweite von 8 Fuß (2 m) beim Heben einer vollen 10.000-Pfund-Last begrenzt . Bei einer vollen Vorwärtsreichweite von 7,6 m (25 Fuß) reduziert sich die Tragfähigkeit dieses Gabelstaplers auf 2.000 Pfund (908 kg) ohne Stützbeine oder Stützbeine und auf 3.250 Pfund (148 kg) mit Stützbeinen. Warnschilder und -tabellen in der Kabine weisen den Fahrer auf diese Einschränkungen hin.

Die Zukunft

Für geländegängige Gabelstapler wurde eine Vielzahl von Anbaugeräten entwickelt, um deren Nutzbarkeit zu verbessern. Winden, Ausleger und drehbare Gabelträger ermöglichen es dem Gabelstapler, Materialien genauer zu platzieren. Gelenkausleger oder Ausleger mit zwei separaten ausfahrbaren Armen können nach oben und über Konstruktionen reichen, um Lasten auf Dachschrägen im Inneren oder in der Mitte von Obergeschossen zu platzieren. Weitere Anhänge und Erweiterungen sind in Zukunft zu erwarten.

Es werden auch zusätzliche integrierte Sicherheitsfunktionen erwartet. Last-Reichweiten-Management-Geräte können die Reichweite des Gabelstaplers basierend auf der zu handhabenden Last automatisch einschränken, anstatt sich auf den Bediener zu verlassen. Diese Geräte würden das Gewicht der Last unter Verwendung von Drucksensoren bestimmen und diese Informationen einem kleinen elektronischen Speichergerät zuführen, in das alle Reichweitenbegrenzungen der Last einprogrammiert waren. Während die Last in Position manövriert wird, vergleicht der Speicher den Winkel und die Ausdehnung des Auslegers mit den Sicherheitsgrenzen. Eine Warnvorrichtung oder ein Sperrmechanismus würde verhindern, dass der Bediener zu weit ausgreift und möglicherweise den Ausleger versagt oder den Gabelstapler umkippt.

Herstellungsprozess

- Gabelstapler-Anbaukapazität:Fakten vs. Fiktion

- Werkzeuge für Ihre Trage-/Hebebedürfnisse

- Yale stellt Roboter-Gabelstapler mit Dual-Mode-Pantograph vor

- Verbesserte Produktivität erfassen:Routenzugautomatisierung

- 15 verschiedene Arten von Gabelstaplern:Die vollständige Liste

- Sicherheitserinnerungen für den Betrieb von Gabelstaplern

- Dinge, die Sie beim Mieten eines Gabelstaplers beachten sollten

- 5 Top-Tipps zur Wartung von Gabelstaplern

- Ein Leitfaden für Gabelstaplerschulungen und -sicherheit in Kanada

- Warum regelmäßige Wartung für die Sicherheit von Gabelstaplern unerlässlich ist