Aluminiumfolie

Hintergrund

Aluminiumfolie wird aus einer Aluminiumlegierung hergestellt, die zwischen 92 und 99 Prozent Aluminium enthält. Normalerweise zwischen 0,00017 und 0,0059 Zoll dick, wird Folie in vielen Breiten und Stärken für buchstäblich Hunderte von Anwendungen hergestellt. Es wird zur Herstellung von Wärmedämmungen für die Bauindustrie, Lamellenvorräten für Klimaanlagen, Elektrospulen für Transformatoren, Kondensatoren für Radios und Fernseher, Isolierungen für Lagertanks, Dekorationsartikeln sowie Behältern und Verpackungen verwendet. Die Popularität von Aluminiumfolie für so viele Anwendungen ist auf mehrere große Vorteile zurückzuführen, von denen einer der wichtigsten darin besteht, dass die für ihre Herstellung erforderlichen Rohstoffe reichlich vorhanden sind. Aluminiumfolie ist kostengünstig, langlebig, ungiftig und fettdicht. Darüber hinaus widersteht es chemischen Angriffen und bietet eine hervorragende elektrische und nichtmagnetische Abschirmung.

Die Lieferungen (1991) von Aluminiumfolie beliefen sich auf insgesamt 913 Millionen Pfund, wobei die Verpackung 75 % des Aluminiumfolienmarktes ausmachte. Die Popularität von Aluminiumfolie als Verpackungsmaterial beruht auf ihrer hervorragenden Undurchlässigkeit gegenüber Wasserdampf und Gasen. Außerdem verlängert es die Haltbarkeit, benötigt weniger Lagerraum und erzeugt weniger Abfall als viele andere Verpackungsmaterialien. Die Bevorzugung von Aluminium in flexiblen Verpackungen ist damit zu einem weltweiten Phänomen geworden. In Japan wird Aluminiumfolie als Barrierekomponente in flexiblen Dosen verwendet. In Europa dominieren flexible Aluminiumverpackungen den Markt für pharmazeutische Blisterverpackungen und Bonbonverpackungen. Weltweit beliebt ist auch die aseptische Getränkebox, bei der eine dünne Aluminiumfolie als Barriere gegen Sauerstoff, Licht und Geruch verwendet wird.

Aluminium ist das jüngst entdeckte Metall, das die moderne Industrie in großen Mengen verwendet. Bekannt als "Aluminiumoxid", wurden Aluminiumverbindungen im alten Ägypten zur Herstellung von Medikamenten und im Mittelalter zum Färben von Stoffen verwendet. Im frühen 18. Jahrhundert vermuteten Wissenschaftler, dass diese Verbindungen ein Metall enthielten, und 1807 versuchte der englische Chemiker Sir Humphry Davy, es zu isolieren. Obwohl seine Bemühungen fehlschlugen, bestätigte Davy, dass Aluminiumoxid eine metallische Basis hat, die er zunächst "Alumium" nannte. Davy änderte dies später in "Aluminium", und während Wissenschaftler in vielen Ländern den Begriff "Aluminium" buchstabieren, verwenden die meisten Amerikaner Davys überarbeitete Schreibweise. 1825 isolierte ein dänischer Chemiker namens Hans Christian Ørsted erfolgreich Aluminium, und zwanzig Jahre später konnte ein deutscher Physiker namens Friedrich Wohler größere Teilchen des Metalls herstellen; Wohlers Partikel hatten jedoch immer noch nur die Größe von Stecknadelköpfen. Im Jahr 1854 verfeinerte Henri Sainte-Claire Deville, ein französischer Wissenschaftler, Wohlers Methode genug, um Aluminiumklumpen von der Größe von Murmeln herzustellen. Devilles Verfahren bildete die Grundlage für die moderne Aluminiumindustrie, und die ersten hergestellten Aluminiumbarren wurden 1855 auf der Pariser Weltausstellung ausgestellt.

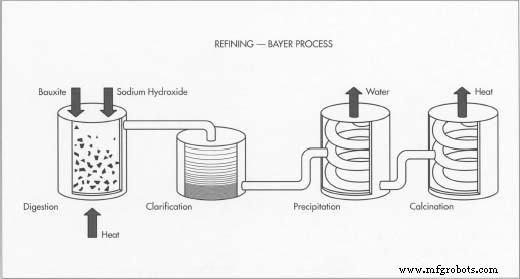

Zu diesem Zeitpunkt beschränkten die hohen Kosten für die Isolierung des neu entdeckten Metalls seine industrielle Verwendung. 1866 entwickelten jedoch zwei getrennt arbeitende Wissenschaftler in den Vereinigten Staaten und Frankreich gleichzeitig die sogenannte Hall-Héroult-Methode zur Trennung von Aluminiumoxid von Sauerstoff durch Anlegen eines elektrischen Stroms. Während sowohl Charles Hall als auch Paul-Louis-Toussaint Héroult ihre Entdeckungen in Amerika bzw. Frankreich patentieren ließen, erkannte Hall als erster das finanzielle Potenzial seines Reinigungsprozesses. Im Jahr 1888  Der Bayer-Prozess zur Raffination von Bauxit besteht aus vier Schritten:Aufschluss, Klärung, Fällung und Kalzinierung. Das Ergebnis ist ein feines weißes Pulver aus Aluminiumoxid. er und mehrere Partner gründeten die Pittsburgh Reduction Company, die in diesem Jahr die ersten Aluminiumbarren herstellte. Halls Unternehmen, das 1907 in Aluminium Company of America (Alcoa) umbenannt wurde, nutzte Wasserkraft, um eine große neue Umwandlungsanlage in der Nähe der Niagarafälle zu versorgen und die wachsende industrielle Nachfrage nach Aluminium zu decken. Héroult gründete später die Aluminium-Industrie-Aktien-Gesellschaft in der Schweiz. Ermutigt durch die steigende Nachfrage nach Aluminium während des Ersten und Zweiten Weltkriegs begannen die meisten anderen Industrienationen, ihr eigenes Aluminium zu produzieren. Frankreich war 1903 das erste Land, das Folien aus gereinigtem Aluminium herstellte. Die Vereinigten Staaten folgten ein Jahrzehnt später diesem Beispiel und setzten das neue Produkt erstmals als Beinbänder zur Identifizierung von Brieftauben ein. Bald wurde Aluminiumfolie für Behälter und Verpackungen verwendet, und der Zweite Weltkrieg beschleunigte diesen Trend und etablierte Aluminiumfolie als wichtiges Verpackungsmaterial. Bis zum Zweiten Weltkrieg blieb Alcoa der einzige amerikanische Hersteller von gereinigtem Aluminium, aber heute gibt es sieben große Hersteller von Aluminiumfolien in den Vereinigten Staaten.

Der Bayer-Prozess zur Raffination von Bauxit besteht aus vier Schritten:Aufschluss, Klärung, Fällung und Kalzinierung. Das Ergebnis ist ein feines weißes Pulver aus Aluminiumoxid. er und mehrere Partner gründeten die Pittsburgh Reduction Company, die in diesem Jahr die ersten Aluminiumbarren herstellte. Halls Unternehmen, das 1907 in Aluminium Company of America (Alcoa) umbenannt wurde, nutzte Wasserkraft, um eine große neue Umwandlungsanlage in der Nähe der Niagarafälle zu versorgen und die wachsende industrielle Nachfrage nach Aluminium zu decken. Héroult gründete später die Aluminium-Industrie-Aktien-Gesellschaft in der Schweiz. Ermutigt durch die steigende Nachfrage nach Aluminium während des Ersten und Zweiten Weltkriegs begannen die meisten anderen Industrienationen, ihr eigenes Aluminium zu produzieren. Frankreich war 1903 das erste Land, das Folien aus gereinigtem Aluminium herstellte. Die Vereinigten Staaten folgten ein Jahrzehnt später diesem Beispiel und setzten das neue Produkt erstmals als Beinbänder zur Identifizierung von Brieftauben ein. Bald wurde Aluminiumfolie für Behälter und Verpackungen verwendet, und der Zweite Weltkrieg beschleunigte diesen Trend und etablierte Aluminiumfolie als wichtiges Verpackungsmaterial. Bis zum Zweiten Weltkrieg blieb Alcoa der einzige amerikanische Hersteller von gereinigtem Aluminium, aber heute gibt es sieben große Hersteller von Aluminiumfolien in den Vereinigten Staaten.

Rohstoffe

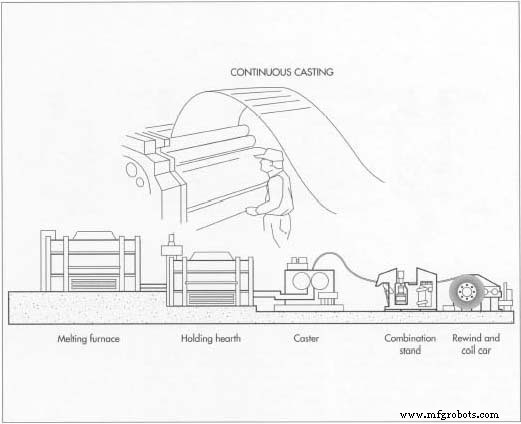

Aluminium zählt zu den am häufigsten vorkommenden Elementen:Es ist nach Sauerstoff und Silizium das am häufigsten vorkommende Element der Erdoberfläche, macht bis zu einer Tiefe von 16 Kilometern über acht Prozent der Erdkruste aus und kommt in fast jedem gewöhnlichen Gestein vor. Aluminium kommt jedoch nicht in seiner reinen, metallischen Form vor, sondern als hydratisiertes Aluminiumoxid (eine Mischung aus Wasser und Aluminiumoxid) in Kombination mit Siliziumdioxid, Eisenoxid und Titanoxid. Das bedeutendste Aluminiumerz ist Bauxit, benannt nach der französischen Stadt Les Baux, wo es 1821 entdeckt wurde. Bauxit enthält Eisen und Aluminiumoxidhydrat, wobei letzteres seinen größten Bestandteil darstellt. Bauxit ist derzeit in ausreichender Menge vorhanden, sodass nur Vorkommen mit einem Aluminiumoxidgehalt von 45 Prozent oder mehr zur Aluminiumherstellung abgebaut werden. Konzentrierte Lagerstätten finden sich sowohl auf der nördlichen als auch auf der südlichen Hemisphäre, wobei der größte Teil des in den Vereinigten Staaten verwendeten Erzes aus Westindien, Nordamerika und Australien stammt. Da Bauxit so nah an der Erdoberfläche vorkommt, sind Abbauverfahren relativ einfach. Mit Sprengstoff werden große Gruben in Bauxitbetten geöffnet, wonach die obersten Erd- und Gesteinsschichten abgetragen werden. Anschließend wird das freigelegte Erz mit Frontladern abtransportiert, in Lastwagen oder Waggons aufgestapelt und zu Aufbereitungsanlagen transportiert. Bauxit ist schwer (im Allgemeinen kann eine Tonne Aluminium aus vier bis sechs Tonnen des Erzes gewonnen werden), also zur Reduzierung  Stranggießen ist eine Alternative zum Schmelzen und Gießen von Aluminium. Ein Vorteil des Stranggießens besteht darin, dass vor dem Folienwalzen kein Glühen (Wärmebehandlung) erforderlich ist, wie dies beim Schmelz- und Gießprozess der Fall ist. Wegen der Transportkosten liegen diese Anlagen oft so nah wie möglich an den Bauxitminen.

Stranggießen ist eine Alternative zum Schmelzen und Gießen von Aluminium. Ein Vorteil des Stranggießens besteht darin, dass vor dem Folienwalzen kein Glühen (Wärmebehandlung) erforderlich ist, wie dies beim Schmelz- und Gießprozess der Fall ist. Wegen der Transportkosten liegen diese Anlagen oft so nah wie möglich an den Bauxitminen.

Der Herstellungsprozess

Prozess

Die Gewinnung von reinem Aluminium aus Bauxit erfordert zwei Prozesse. Zuerst wird das Erz raffiniert, um Verunreinigungen wie Eisenoxid, Siliziumdioxid, Titandioxid und Wasser zu entfernen. Dann wird das resultierende Aluminiumoxid geschmolzen, um reines Aluminium herzustellen. Danach wird das Aluminium zu Folie gewalzt.

Verfeinerung — Bayer-Verfahren

- 1 Der Bayer-Prozess zur Raffination von Bauxit umfasst vier Schritte:Aufschluss, Klärung, Fällung und Kalzinierung. Während der Faulstufe wird der Bauxit gemahlen und mit Natronlauge vermischt, bevor er in große Drucktanks gepumpt wird. In diesen Tanks, den sogenannten Faulbehältern, wird das Erz durch die Kombination von Natriumhydroxid, Hitze und Druck in eine gesättigte Lösung aus Natriumaluminat und unlöslichen Verunreinigungen zerlegt, die sich am Boden absetzen.

- 2 Die nächste Phase des Prozesses, die Klärung, besteht darin, die Lösung und die Verunreinigungen durch eine Reihe von Tanks und Pressen zu schicken. Während dieser Phase fangen Gewebefilter die Verunreinigungen ein, die dann entsorgt werden. Nach erneuter Filtration wird die verbleibende Lösung in einen Kühlturm transportiert.

- 3 In der nächsten Stufe, der Fällung, gelangt die Aluminiumoxidlösung in ein großes Silo, wo in einer Adaption des Deville-Verfahrens die Flüssigkeit mit Kristallen aus hydratisiertem Aluminium angeimpft wird, um die Bildung von Aluminiumpartikeln zu fördern. Da die Impfkristalle andere Kristalle in der Lösung anziehen, beginnen sich große Klumpen von Aluminiumhydrat zu bilden. Diese werden zuerst abfiltriert und dann gespült.

- 4 Beim Kalzinieren, dem letzten Schritt des Bayer-Veredelungsprozesses, wird das Aluminiumhydrat hohen Temperaturen ausgesetzt. Diese extreme Hitze entwässert das Material und hinterlässt einen Rest von feinem weißen Pulver:Aluminiumoxid.

Schmelzen

- 5 Das Schmelzen, bei dem die im Bayer-Verfahren hergestellte Aluminium-Sauerstoff-Verbindung (Aluminiumoxid) abgetrennt wird, ist der nächste Schritt bei der Gewinnung von reinem, metallischem Aluminium aus Bauxit. Obwohl das derzeit verwendete Verfahren von der elektrolytischen Methode abstammt, die Ende des 19. Jahrhunderts gleichzeitig von Charles Hall und Paul-Louis-Toussaint Héroult erfunden wurde, wurde es modernisiert. Zunächst wird das Aluminiumoxid in einer Schmelzzelle gelöst, einer tiefen, mit Kohlenstoff ausgekleideten Stahlform, die mit einem erhitzten Flüssigkeitsleiter gefüllt ist, der hauptsächlich aus der Aluminiumverbindung Kryolith besteht.

- 6 Als nächstes wird ein elektrischer Strom durch den Kryolith geleitet, wodurch sich eine Kruste über der Oberseite der Aluminiumoxidschmelze bildet. Wenn zusätzliches Aluminiumoxid periodisch in die Mischung eingerührt wird, wird diese Kruste gebrochen und ebenfalls eingerührt. Während sich das Aluminiumoxid auflöst, zersetzt es sich elektrolytisch, um eine Schicht aus reinem, geschmolzenem Aluminium auf dem Boden der Schmelzzelle zu erzeugen. Der Sauerstoff verschmilzt mit dem zur Auskleidung der Zelle verwendeten Kohlenstoff und entweicht in Form von Kohlendioxid.

- 7 Noch in geschmolzener Form wird das gereinigte Aluminium aus den Schmelzzellen gezogen, in Tiegel überführt und in Öfen entleert. In diesem Stadium können andere Elemente hinzugefügt werden, um Aluminiumlegierungen mit den für das Endprodukt geeigneten Eigenschaften herzustellen, obwohl die Folie im Allgemeinen aus 99,8 oder 99,9 Prozent reinem Aluminium besteht. Die Flüssigkeit wird dann in direkte Kokillengussvorrichtungen gegossen, wo sie zu großen Brammen, die als "Ingots" oder "Rerollstock" bezeichnet werden, abkühlt. Nach dem Glühen – zur Verbesserung der Bearbeitbarkeit wärmebehandelt – sind die Barren zum Walzen zu Folie geeignet.

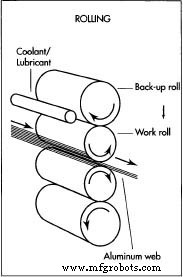

Folie wird aus Aluminiummaterial durch Walzen zwischen schweren Rollen hergestellt. Durch Walzen werden zwei natürliche Oberflächen auf der Folie erzeugt, glänzend und matt. Wenn die Folie aus den Rollen austritt, wird sie von Kreismessern in rechteckige Stücke geschnitten.

Folie wird aus Aluminiummaterial durch Walzen zwischen schweren Rollen hergestellt. Durch Walzen werden zwei natürliche Oberflächen auf der Folie erzeugt, glänzend und matt. Wenn die Folie aus den Rollen austritt, wird sie von Kreismessern in rechteckige Stücke geschnitten. - Ein alternatives Verfahren zum Schmelzen und Gießen von Aluminium wird als "Stranggießen" bezeichnet. Dieser Prozess umfasst eine Produktionslinie bestehend aus einem Schmelzofen, einem Warmhalteherd zur Aufnahme der Schmelze, einem Transfersystem, einer Gießeinheit, einer Kombinationseinheit bestehend aus Andruckwalzen, Schere und Zaumzeug sowie einem Aufwickel- und Coilwagen. Beide Verfahren produzieren Material mit Dicken im Bereich von 0,125 bis 0,250 Zoll (0,317 bis 0,635 Zentimeter) und mit verschiedenen Breiten. Der Vorteil des Stranggussverfahrens besteht darin, dass kein Glühschritt vor dem Folienwalzen erforderlich ist, wie es beim Schmelz- und Gießprozess der Fall ist, da das Glühen automatisch während des Gießprozesses erfolgt.

Rollfolie

- 8 Nachdem das Folienmaterial hergestellt wurde, muss es in der Dicke reduziert werden, um die Folie herzustellen. Dies geschieht in einem Walzwerk, in dem das Material mehrmals durch Metallwalzen, sogenannte Arbeitswalzen, geleitet wird. Wenn die Aluminiumbleche (oder -bahnen) durch die Walzen laufen, werden sie dünner gequetscht und durch den Spalt zwischen den Walzen extrudiert. Die Arbeitswalzen sind mit schwereren Walzen, sogenannten Stützwalzen, gepaart, die Druck ausüben, um die Stabilität der Arbeitswalzen aufrechtzuerhalten. Dies hilft, die Produktabmessungen innerhalb der Toleranzen zu halten. Die Arbeits- und Stützwalzen drehen sich in entgegengesetzte Richtungen. Schmiermittel werden hinzugefügt, um den Walzprozess zu erleichtern. Während dieses Walzprozesses muss das Aluminium gelegentlich geglüht (wärmebehandelt) werden, um seine Bearbeitbarkeit zu erhalten.

- Die Reduzierung der Folie wird durch die Einstellung der Drehzahl der Walzen und der Viskosität (des Fließwiderstands), der Menge und der Temperatur der Walzenschmierstoffe gesteuert. Der Walzspalt bestimmt sowohl die Dicke als auch die Länge der Folie, die das Werk verlässt. Dieser Spalt kann durch Anheben oder Absenken der oberen Arbeitswalze eingestellt werden. Durch Walzen werden zwei natürliche Oberflächen auf der Folie erzeugt, glänzend und matt. Die blanke Oberfläche wird erzeugt, wenn die Folie mit den Oberflächen der Arbeitswalzen in Kontakt kommt. Um die matte Oberfläche zu erzeugen, müssen zwei Platten zusammengepackt und gleichzeitig gewalzt werden; Wenn dies geschehen ist, erhalten die sich berührenden Seiten ein mattes Finish. Zur Herstellung bestimmter Muster können auch andere mechanische Veredelungsverfahren verwendet werden, die normalerweise während der Verarbeitungsvorgänge hergestellt werden.

- 9 Wenn die Folienblätter durch die Walzen laufen, werden sie mit kreisförmigen oder rasiermesserartigen Messern, die an der Walzenmühle installiert sind, besäumt und geschlitzt. Trimmen bezieht sich auf die Kanten der Folie, während das Schlitzen das Schneiden der Folie in mehrere Blätter beinhaltet. Diese Schritte werden verwendet, um schmale Coilbreiten zu produzieren, die Kanten von beschichtetem oder laminiertem Material zu beschneiden und rechteckige Stücke herzustellen. Für bestimmte Fertigungs- und Verarbeitungsvorgänge müssen beim Walzen gebrochene Bahnen wieder zusammengefügt oder gespleißt werden. Übliche Arten von Spleißen zum Verbinden von Bahnen aus glatter Folie und/oder rückseitiger Folie umfassen Ultraschall, Heißsiegelband, Drucksiegelband und Elektroschweißen. Die Ultraschallverbindung verwendet eine Festkörperschweißung – hergestellt mit einem Ultraschallwandler – im überlappten Metall.

Finishing-Prozesse

- 10 Für viele Anwendungen wird Folie in I V / Kombination mit anderen Materialien verwendet. Es kann mit einer Vielzahl von Materialien wie Polymeren und Harzen für dekorative, schützende oder heißsiegelnde Zwecke beschichtet werden. Es kann auf Papiere, Kartons und Kunststofffolien laminiert werden. Es kann auch geschnitten, in jede beliebige Form gebracht, bedruckt, geprägt, in Streifen geschlitzt, plattiert, geätzt und eloxiert werden. Ist die Folie im Endzustand, wird sie entsprechend verpackt und an den Kunden versandt.

Qualitätskontrolle

Neben der prozessinternen Kontrolle von Parametern wie Temperatur und Zeit muss das fertige Folienprodukt bestimmte Anforderungen erfüllen. Es hat sich beispielsweise herausgestellt, dass unterschiedliche Verarbeitungsverfahren und Endanwendungen unterschiedliche Trockenheitsgrade auf der Folienoberfläche für eine zufriedenstellende Leistung erfordern. Zur Bestimmung der Trockenheit wird ein Benetzbarkeitstest verwendet. Bei diesem Test werden verschiedene Lösungen von Ethylalkohol in destilliertem Wasser in Schritten von 10 Volumenprozent in einem gleichmäßigen Strahl auf die Folienoberfläche gegossen. Wenn sich keine Tropfen bilden, ist die Benetzbarkeit Null. Der Vorgang wird fortgesetzt, bis bestimmt ist, welcher Mindestprozentsatz der Alkohollösung die Folienoberfläche vollständig benetzt.

Weitere wichtige Eigenschaften sind Dicke und Zugfestigkeit. Standardtestmethoden wurden von der American Society For Testing and Materials (ASTM) entwickelt. Die Dicke wird bestimmt, indem eine Probe gewogen und ihre Fläche gemessen wird und dann das Gewicht durch das Produkt der Fläche mal der Legierungsdichte dividiert wird. Die Spannungsprüfung der Folie muss sorgfältig kontrolliert werden, da die Testergebnisse durch raue Kanten und das Vorhandensein kleiner Fehler sowie andere Variablen beeinflusst werden können. Die Probe wird in einen Griff gelegt und es wird eine Zug- oder Zugkraft ausgeübt, bis ein Bruch der Probe auftritt. Die zum Zerbrechen der Probe erforderliche Kraft oder Festigkeit wird gemessen.

Die Zukunft

Die Popularität von Aluminiumfolie, insbesondere für flexible Verpackungen, wird weiter zunehmen. Vierseitige Beutel mit Flossensiegelung haben eine große Popularität für militärische, medizinische und Lebensmittelanwendungen im Einzelhandel sowie in größeren Größen für institutionelle Lebensmittelservice-Packs erlangt. Es wurden auch Beutel zum Verpacken von 1,06 bis 4,75 Gallonen (4-18 Liter) Wein eingeführt sowohl für Einzelhandels- und Restaurantmärkte als auch für andere Foodservice-Märkte. Darüber hinaus werden weitere Produkte für andere Anwendungen entwickelt. Die Popularität der Mikrowelle Öfen hat zur Entwicklung verschiedener Formen halbstarrer Behälter auf Aluminiumbasis geführt, die speziell für diese Öfen entwickelt wurden. In jüngerer Zeit wurden spezielle Kochfolien zum Grillen entwickelt.

Aber auch Aluminiumfolie wird auf ihre „Umweltfreundlichkeit“ hin überprüft. Daher verstärken die Hersteller ihre Bemühungen im Bereich Recycling; Tatsächlich haben alle US-Folienhersteller mit Recyclingprogrammen begonnen, obwohl die Gesamttonnage und Erfassungsrate von Aluminiumfolie viel niedriger ist als die der leicht zu recycelnden Aluminiumdosen. Aluminiumfolie hat bereits den Vorteil, dass sie leicht und klein ist, was dazu beiträgt, ihren Beitrag zum Feststoffabfallstrom zu reduzieren. Tatsächlich machen laminierte Aluminiumfolienverpackungen nur 17/1000 von einem Prozent des US-amerikanischen Festmülls aus.

Für Verpackungsabfälle ist die Quellenreduktion möglicherweise die vielversprechendste Lösung. Zum Beispiel das Verpacken von 29,51 kg Kaffee in Stahldosen benötigt 20 Pfund (9,08 Kilogramm) Stahl, aber nur drei Pfund (4,08 Kilogramm) laminierte Verpackung einschließlich Aluminiumfolie. Eine solche Verpackung nimmt auch weniger Platz auf der Deponie ein. Die Folienabteilung der Aluminium Association entwickelt sogar ein Schulungsprogramm zum Thema Aluminiumfolie für Universitäten und professionelle Verpackungsdesigner, um diese Designer über die Vorteile der Umstellung auf flexible Verpackungen zu informieren.

Außerdem verbraucht Aluminiumfolie sowohl bei der Herstellung als auch beim Vertrieb weniger Energie, da werksinterner Schrott recycelt wird. Tatsächlich macht recyceltes Aluminium, einschließlich Dosen und Folien, über 30 Prozent des jährlichen Metallangebots der Branche aus. Diese Zahl steigt seit mehreren Jahren und wird voraussichtlich weiter anhalten. Darüber hinaus werden Prozesse bei der Folienherstellung verbessert, um Luftverschmutzung und gefährliche Abfälle zu reduzieren.

Herstellungsprozess