Blaue Jeans

Hintergrund

Blue Jeans sind Freizeithosen aus Denim, die für ihre Stärke und ihren Komfort bekannt sind. Sie wurden von Seeleuten und kalifornischem Gold getragen Bergleute als robuste Arbeitshose, von der Jugend als Statement ihrer Generation und von den Modebewussten, die sich des Prestiges von Designernamen bewusst sind.

Denimstoff selbst hat eine ungewöhnliche Geschichte. Der Name kommt von serge de Nimes, oder der Serge von Nimes, Frankreich. Ursprünglich war es ein starkes Material aus Wolle. Im 18. Jahrhundert wurde es aus Wolle und Baumwolle hergestellt. Erst später wurde es ausschließlich aus Baumwolle hergestellt. Ursprünglich wurde es zur Herstellung von Segeln verwendet, aber schließlich dachten einige innovative genuesische Segler, dass es passt, dass solch ein feines, starkes Material großartige Hosen oder "Gene" ergibt.

Der Name für Blue Jeans leitet sich von der Farbe des Stoffes ab, aus dem sie hergestellt wurden. Denim wurde mit einem blauen Farbstoff behandelt, der aus der Indigopflanze gewonnen wurde. Indigo wurde seit 2500

Blue Jeans in der Form, wie wir sie heute kennen, gab es erst Mitte des 19. Jahrhunderts. Levi Strauss, ein unternehmungslustiger Einwanderer, der zufällig ein paar Knäuel blauen Jeansstoffs zur Hand hatte, erkannte den Bedarf an robusten Arbeitshosen in den Bergbaugemeinden Kaliforniens. Er entwarf und vermarktete zum ersten Mal "Levi's" im Jahr 1850, und sie sind seitdem im Wesentlichen gleich geblieben; Es wurden nur geringfügige Änderungen am ursprünglichen Design vorgenommen.

Original Levi's enthielten keine Nieten. Ein Schneider namens Jacob Davis erfand genietete Hosen auf Wunsch eines Bergmanns, der sich beschwerte, dass normale Hosen nicht robust genug seien, um seine Bergbauwerkzeuge zu halten. Anschließend gewährte Davis Strauss die Verwendung seiner Nietidee, die am 20. Mai 1873 patentiert wurde. Im Laufe des nächsten Jahrhunderts wurden nur wenige andere Änderungen vorgenommen. Reißverschluss s ersetzten 1920 die Knopfleisten (obwohl später die Knopfleisten wieder an Popularität gewannen) und 1937 wurden die Nieten an den Gesäßtaschen als Reaktion auf Beschwerden von Schulbehörden verlegt, dass die Jeans-Studenten die Stühle beschädigten, und von Cowboys, dass ihre Jeans haben ihren Sattel beschädigt S. In den 1960er Jahren wurden sie vollständig aus den Gesäßtaschen entfernt.

Blue Jeans wurde in den 1950er Jahren bei jungen Leuten beliebt. Im Jahr 1957 wurden weltweit 150 Millionen Paar verkauft. Dieser wachsende Trend hielt bis 1981 an und den Jeansherstellern waren jährliche Absatzsteigerungen praktisch garantiert. In den Vereinigten Staaten wurden 1967 200 Millionen Jeans verkauft, 1977 500 Millionen, mit einem Höchststand von 520 Millionen im Jahr 1981. Als sich Jeans zum ersten Mal durchsetzten, argumentierten Apologeten, dass ihr niedriger Preis ihren großen Erfolg ausmachte. In den 1970er Jahren verdoppelte sich jedoch der Preis für Blue Jeans, dennoch überstieg die Nachfrage immer das Angebot. Manchmal erfüllten die Hersteller die Nachfrage, indem sie den Geschäften Unregelmäßigkeiten zur Verfügung stellten; das heißt, leicht defekte Ware, die normalerweise nicht verkauft würde.

Obwohl die Nachfrage nach Jeans in den 1980er Jahren tatsächlich zurückging, kam es mit der Markteinführung von Designerjeans zu einem kurzen Anstieg. Trotz des offensichtlichen Erfolgs von Designerjeans eroberten sie jedoch nicht den Großteil des Marktes; Jeans nicht  Die ersten beiden Schritte bei der Herstellung von Blue Jeans sind Kardieren und Spinnen. Beim Kardieren wird die Baumwolle durch eine Maschine mit gebogenen Drahtbürsten geführt. Die Bürsten reinigen, entwirren, glätten und sammeln die Baumwollfäden zu einem Faserband. Nachdem mehrere Faserbänder zusammengefügt wurden, werden sie auf Spinnmaschinen gelegt, die die Baumwolle verzwirnen und strecken, um Garn zu bilden. kehrten zu dem Höhepunkt der Popularität zurück, den sie in den 70er Jahren erreichten. Hersteller müssen daher ständig nach Wegen suchen, um die Nachfrage nach Blue Jeans hoch zu halten. In der Überzeugung, dass der Nachfragerückgang die sich ändernden Bedürfnisse einer alternden Bevölkerung widerspiegelt, haben die Jeanshersteller begonnen, sich auf den reifen Kunden einzustellen, indem sie geräumigere und bequemere Jeans anbieten. Sally Fox, eine Entomologin, hat Baumwolle entwickelt, die von Natur aus in Beige, Braun und Grün erhältlich ist. Die Levi Strauss Company vertreibt jetzt auch mehrfarbige Jeans. Das Unternehmen hofft, die populäre Welle des Umweltschutzes zu reiten und bewirbt sogar sein neues Produkt auf recyceltem Denim.

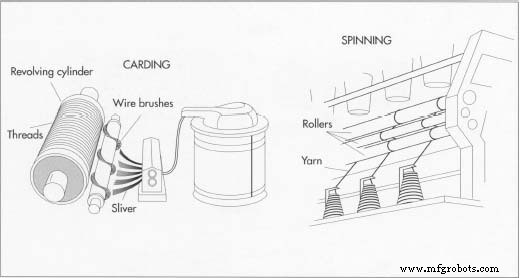

Die ersten beiden Schritte bei der Herstellung von Blue Jeans sind Kardieren und Spinnen. Beim Kardieren wird die Baumwolle durch eine Maschine mit gebogenen Drahtbürsten geführt. Die Bürsten reinigen, entwirren, glätten und sammeln die Baumwollfäden zu einem Faserband. Nachdem mehrere Faserbänder zusammengefügt wurden, werden sie auf Spinnmaschinen gelegt, die die Baumwolle verzwirnen und strecken, um Garn zu bilden. kehrten zu dem Höhepunkt der Popularität zurück, den sie in den 70er Jahren erreichten. Hersteller müssen daher ständig nach Wegen suchen, um die Nachfrage nach Blue Jeans hoch zu halten. In der Überzeugung, dass der Nachfragerückgang die sich ändernden Bedürfnisse einer alternden Bevölkerung widerspiegelt, haben die Jeanshersteller begonnen, sich auf den reifen Kunden einzustellen, indem sie geräumigere und bequemere Jeans anbieten. Sally Fox, eine Entomologin, hat Baumwolle entwickelt, die von Natur aus in Beige, Braun und Grün erhältlich ist. Die Levi Strauss Company vertreibt jetzt auch mehrfarbige Jeans. Das Unternehmen hofft, die populäre Welle des Umweltschutzes zu reiten und bewirbt sogar sein neues Produkt auf recyceltem Denim.

Obwohl Blue Jeans seit ihrer Entstehung im Grunde gleich geblieben sind, waren sie immer vielseitig genug, um den Marktanforderungen gerecht zu werden. Da "Levi's" futuristisch und doch vertraut im Film Star Trek V, auftauchte, Es ist zu vermuten, dass sowohl Hersteller als auch die Öffentlichkeit davon ausgehen, dass Blue Jeans auf unbestimmte Zeit erhältlich sein wird.

Rohstoffe

True Blue Jeans bestehen zu 100 Prozent aus Baumwolle, inklusive der Fäden. Polyester-Mischungen sind erhältlich, aber die überwiegende Mehrheit der verkauften Jeans besteht zu 100 Prozent aus Baumwolle. Der am häufigsten verwendete Farbstoff ist synthetisches Indigo. Gürtelschlaufen, Bund, Rückenteil, Taschen und Leggings einer Blue Jeans sind alle aus indigogefärbtem Denim. Weitere Merkmale einer Blue Jeans sind der Reißverschluss, die Knöpfe, die Nieten und das Etikett. Nieten wurden traditionell aus Kupfer hergestellt, aber die Reißverschlüsse, Druckknöpfe und Knöpfe sind normalerweise aus Stahl. Designer-Etiketten sind oft Etiketten aus Stoff, Leder oder Kunststoff, andere sind mit Baumwollfäden bestickt.

Der Herstellungsprozess

Prozess

Denim wird im Gegensatz zu vielen Arten von Stoffen (die an einem Ort gewebt und zum Färben an einen anderen geschickt werden) an einem Ort gewebt und gefärbt.

Vorbereiten des Baumwollgarns

- 1 Zwischen entkörnter Baumwolle (Baumwolle, nachdem sie von den Feldern gepflückt und verarbeitet wurde) und Baumwollgarn gibt es mehrere Schritte. Die eingehende Baumwolle wird aus dicht gepackten Ballen entnommen und inspiziert, bevor sie einem als Kardieren bekannten Prozess unterzogen wird. Dabei wird die Baumwolle durch Maschinen geführt, die Bürsten mit gebogenen Drahtzähnen enthalten. Diese Pinsel – genannt Karten —reinigen, entwirren, begradigen und zusammentragen

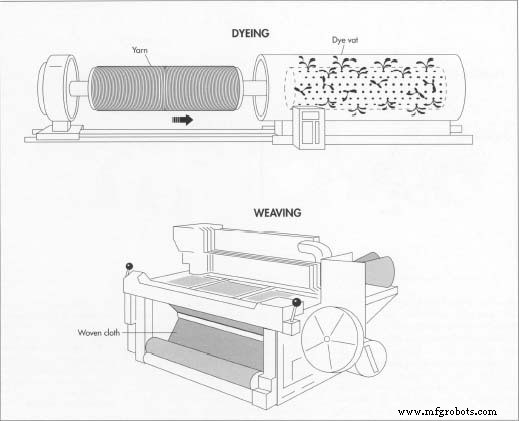

Anders als viele andere Stoffe wird Denim vor dem Weben gefärbt. Der verwendete Farbstoff ist im Allgemeinen ein chemisch synthetisiertes Indigo. Der Denim wird mehrmals in die Färbebottiche getaucht, damit die Farbe viele Schichten bildet. Dies erklärt, warum Blue Jeans nach dem Waschen verblassen.

Anders als viele andere Stoffe wird Denim vor dem Weben gefärbt. Der verwendete Farbstoff ist im Allgemeinen ein chemisch synthetisiertes Indigo. Der Denim wird mehrmals in die Färbebottiche getaucht, damit die Farbe viele Schichten bildet. Dies erklärt, warum Blue Jeans nach dem Waschen verblassen.

Das Garn wird dann auf großen, Shuttle-losen Webstühlen gewebt. Die blauen Fäden werden mit weißen Fäden gewebt, aber da die blauen Fäden dichter beieinander liegen als die weißen, dominiert die blaue Farbe den Stoff. Baumwollfasern. An dieser Stelle werden die Fasern als -Bänder bezeichnet. - 2 Andere Maschinen fügen mehrere Faserbänder zusammen, und diese Faserbänder werden dann gezogen und verdreht, was dazu dient, die Fäden fester zu machen. Als nächstes werden diese Seile auf Spinnmaschinen gelegt, die die Fasern weiter verdrehen und dehnen, um Garn zu bilden.

Das Garn färben

- 3 Einige Stoffe werden gewebt (siehe Schritt 5 unten) und dann gefärbt, aber Denim wird normalerweise vor dem Weben mit chemisch synthetisiertem Indigo gefärbt. Große Knäuel, sogenannte Ball Warps, werden mehrmals in die Indigo-Mischung getaucht, damit die Farbe das Garn schichtweise bedeckt. (Diese vielen Indigofarbschichten erklären, warum Blue Jeans bei jeder Wäsche leicht verblassen.) Obwohl die genauen Chemikalien, die bei solchen Färbeverfahren verwendet werden, Betriebsgeheimnisse bleiben, ist bekannt, dass eine kleine Menge Schwefel oft verwendet wird, um die obere oder untere Schicht zu stabilisieren von Indigo-Farbstoff.

- 4 Das gefärbte Garn wird dann aufgeschlitzt; das heißt, es ist mit einer Schlichte (einer einer Vielzahl von stärkehaltigen Substanzen) beschichtet, um die Fäden fester und steifer zu machen. Sobald dieser Vorgang abgeschlossen ist, sind die Garnfäden bereit zum Weben mit ungefärbten Füllgarnfäden.

Das Garn weben

- 5 Das Garn wird dann auf großen mechanischen Webstühlen gewebt. Denim ist nicht zu 100 Prozent blau, da die blau gefärbten Fäden die Kette bilden (lange, senkrechte Fäden) werden mit weißen Fäden kombiniert, die den Schuss bilden (kürzer, waagerecht

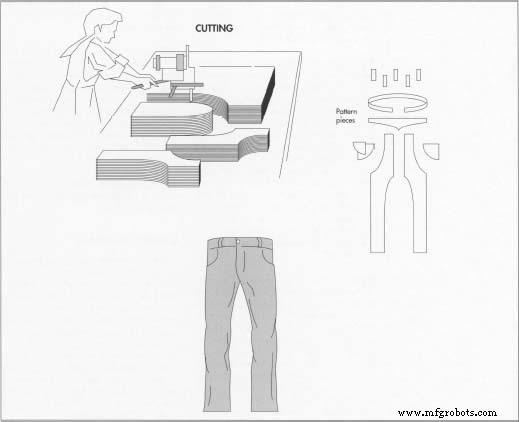

Der Denim-Stoff wird aus Stapeln mit einer Dicke von 100 Schichten in Musterstücke geschnitten. Für diesen Prozess werden Hochgeschwindigkeits-Schneidmaschinen verwendet. Sobald die Teile geschnitten sind, werden sie zu fertigen Blue Jeans genäht. Das Nähen erfolgt in Fließbandform mit von Menschen bedienten Nähmaschinen. Fäden). Da Jeansstoff mit den blauen Fäden dichter beieinander gewebt ist als die weißen Fäden und die blauen Fäden drei von vier weißen Fäden bedecken, dominieren die blauen Fäden. (Wenn man ein Denim-Stück genau untersucht, kann man das steile diagonale Muster erkennen, das sich aus diesem Prozess ergibt, der als rechte Drei-zu-Eins-Köperbindung bekannt ist.) Obwohl mechanisierte Webstühle dasselbe grundlegende Webverfahren verwenden wie ein einfacher Handwebstuhl, sie sind viel größer und schneller. Ein moderner Webstuhl ohne Shuttle (der einen sehr kleinen Träger anstelle des traditionellen Schiffchens verwendet, um die Schussfäden zwischen den Kettfäden zu weben) kann bis zu 3.000 Meter Stoff 3,28 oder 4,37 Meter (drei oder ) produzieren vier Meter) breit in einer Woche. Bis zu 1.000 Meter Stoff können zu einem einzigen riesigen Bolzen gerollt werden.

Der Denim-Stoff wird aus Stapeln mit einer Dicke von 100 Schichten in Musterstücke geschnitten. Für diesen Prozess werden Hochgeschwindigkeits-Schneidmaschinen verwendet. Sobald die Teile geschnitten sind, werden sie zu fertigen Blue Jeans genäht. Das Nähen erfolgt in Fließbandform mit von Menschen bedienten Nähmaschinen. Fäden). Da Jeansstoff mit den blauen Fäden dichter beieinander gewebt ist als die weißen Fäden und die blauen Fäden drei von vier weißen Fäden bedecken, dominieren die blauen Fäden. (Wenn man ein Denim-Stück genau untersucht, kann man das steile diagonale Muster erkennen, das sich aus diesem Prozess ergibt, der als rechte Drei-zu-Eins-Köperbindung bekannt ist.) Obwohl mechanisierte Webstühle dasselbe grundlegende Webverfahren verwenden wie ein einfacher Handwebstuhl, sie sind viel größer und schneller. Ein moderner Webstuhl ohne Shuttle (der einen sehr kleinen Träger anstelle des traditionellen Schiffchens verwendet, um die Schussfäden zwischen den Kettfäden zu weben) kann bis zu 3.000 Meter Stoff 3,28 oder 4,37 Meter (drei oder ) produzieren vier Meter) breit in einer Woche. Bis zu 1.000 Meter Stoff können zu einem einzigen riesigen Bolzen gerollt werden. - 6 An diesem Punkt ist der Denim fertig für die Veredelung, ein Begriff, der sich auf eine Vielzahl von Behandlungen bezieht, die auf Stoffe nach dem Weben angewendet werden. Bei Denim ist die Veredelung normalerweise ziemlich einfach. Der Stoff wird gebürstet, um lose Fäden und Fusseln zu entfernen, und der Denim wird normalerweise so schräg gestellt, dass er sich bei der Verarbeitung zu Kleidung nicht verdreht. Der Denim kann dann sanforisiert werden, oder vorgeschrumpft. Preshrunk-Denim sollte nach dreimaligem Waschen nicht mehr als drei Prozent einlaufen.

Herstellung der Blue Jeans

- 7 Sobald das gewünschte Design ausgewählt ist, werden Muster aus dem Design aus schwerem Papier oder Karton geschnitten. Bis zu 80 verschiedene Größen sind aus einem Schnitt möglich. Die Denim-Stücke werden dann mit Hochgeschwindigkeits-Schneidemaschinen aus Stapeln mit einer Dicke von 100 Schichten geschnitten. Ohne Nieten, Knöpfe und Reißverschlüsse enthält eine Blue Jeans etwa zehn verschiedene Teile, von den Taschen über die Beinpartien bis hin zu Bund und Gürtelschlaufen.

- 8 Die Denim-Stücke sind jetzt fertig zum Nähen. Das Nähen erfolgt am Fließband, mit Reihen von industriellen, von Menschen bedienten Nähmaschinen. Jedem Kanal wird eine bestimmte Funktion zugewiesen, beispielsweise nur Gesäßtaschen herstellen. Zunächst werden die verschiedenen Taschen und Gürtelschlaufen montiert. Als nächstes befestigt ein Näher die Taschen an den Beinnähten, ein anderer näht dann die Beinnähte zusammen und noch ein anderer befestigt den Bund. Sobald der Bund fest sitzt, können die Gürtelschlaufen angenäht und die Knöpfe befestigt werden. Verfügt die Jeans über einen Reißverschluss, wird dieser dann eingenäht und die Hose gesäumt. Abschließend werden die Nieten an den entsprechenden Stellen platziert und das Herstellerlabel zuletzt aufgenäht.

- 9 Manche Jeans sind vorgewaschen und/oder stonewashed, um das Aussehen oder die Textur der fertigen Jeans zu verändern. Beim Vorwaschen wird die Jeans kurz in Industriewaschmittel gewaschen, um den Denim weicher zu machen. Stone-Washing bedeutet auch das Waschen der Jeans, allerdings wird der Ladung Bimsstein hinzugefügt, was zu einem verblichenen Aussehen führt. Kleine Steine (weniger als ein Zoll [ein Zentimeter] Durchmesser) erzeugen einen gleichmäßigen Abrieb, während große Steine (etwa vier Zoll [10 Zentimeter] Durchmesser) die Nähte und Taschen hervorheben und ein ungleichmäßigeres Erscheinungsbild erzeugen.

- 10 Die fertige Blue Jeans ist I 0 dann gedrückt. Sie werden in eine große Bügelmaschine gelegt, die das gesamte Kleidungsstück in etwa einer Minute auf einmal dampfbügelt. Ein Größenschild wird in das Material gestanzt und die Jeans wird gefaltet, gestapelt und nach Stil, Farbe und Größe in Kartons verpackt, bevor sie zur Lagerung ins Lager geschickt werden. Wenn die Jeans für den Versand an ein Geschäft ausgewählt wird, werden sie in großen Versandkartons verpackt und mit Güterzügen oder Lastwagen verschickt.

Nebenprodukte/Abfälle

Der Prozess der Stoffherstellung umfasst die Behandlung des Stoffes mit einer Reihe von Chemikalien, um Kleidungsstücke mit wünschenswerten Eigenschaften wie Haltbarkeit, Farbechtheit und Komfort herzustellen. Jeder Schritt der Veredelung des Baumwollgewebes (Färben, Sanforisieren usw.) erzeugt Nebenprodukte, von denen die meisten biologisch abbaubar sind.

Nebenprodukte der Denim-Herstellung sind organische Schadstoffe wie Stärke und Farbstoffe, die mit biologischen Methoden behandelt werden können. Diese organischen Abfälle dürfen wegen ihres hohen biochemischen Sauerstoffbedarfs nicht in Bäche oder Seen deponiert werden. Um sich zu zersetzen, verbrauchen solche Abfallstoffe so viel Sauerstoff, dass den Lebewesen im Gewässer der überlebensnotwendige Sauerstoff vorenthalten würde.

Denim-Hersteller verarbeiten ihre eigenen Abfälle in Übereinstimmung mit allen relevanten staatlichen Vorschriften.

Qualitätskontrolle

Baumwolle ist aus mehreren Gründen eine wünschenswerte Naturfaser. Stoff aus Baumwolle ist abriebfest, stark, flexibel und undurchlässig. Blue Jeans sind jedoch nur so gut wie die Baumwolle, die darin steckt, und für Baumwollfasern gibt es mehrere Tests. Alle Baumwollballen werden vom Denim-Hersteller auf die gewünschte Farbe, Faserlänge und Festigkeit geprüft. Stärke ist der wichtigste Faktor bei Blue Jeans. Es wird gemessen, indem ein Gewicht zum Ziehen verwendet wird. Wenn die Faser bricht, wird die Kraft gemessen, mit der sie bricht. Anschließend wird der Festigkeitsindex der Baumwolle (Gewichtsgewicht dividiert durch Probengewicht) berechnet.

Der fertige Denimstoff wird sorgfältig auf Mängel untersucht. Jeder Fehler wird auf einer von der Regierung festgelegten Skala bewertet, die von einem Punkt für sehr kleine Fehler bis zu vier Punkten für schwerwiegende Fehler reicht. Obwohl staatliche Vorschriften den Verkauf von Stoffen mit einer hohen Fehlerquote erlauben, akzeptieren Kunden in der Realität keinen Denim mit mehr als sieben bis zehn Fehlerpunkten pro Quadratmeter. Schlechtes Tuch wird als beschädigt verkauft. Denim wird auch auf Strapazierfähigkeit und Schrumpfneigung getestet. Stoffproben werden mehrmals gewaschen und getrocknet, um zu sehen, wie sie sich abnutzen.

Blue Jeans werden auch nach der Fertigstellung geprüft. Wenn ein Problem behoben werden kann, wird die Jeans zum erneuten Nähen zurückgeschickt. Das Paar wird dann erneut inspiziert und bestanden. Die Knöpfe werden überprüft, um sicherzustellen, dass sie und die Knopflöcher die richtige Größe haben; Die Druckknöpfe, Metallknöpfe und Nieten werden auf Haltbarkeit und Rostbeständigkeit geprüft. Die Reißverschlüsse müssen stark genug sein, um dem stärkeren Druck von schwerem Stoff standzuhalten, und auch die Haltbarkeit der Zähne muss überprüft werden. Dies geschieht, indem ein Musterreißverschluss ein Leben lang geöffnet und geschlossen wird.

Herstellungsprozess

- Verstehen der Herausforderungen im Zusammenhang mit der Polymerarchitektur durch Anwendungen von Phthalocyaninpigmenten

- Alle Anwendungen von Pigment Blue

- Pigment Blue &Pigment Green:Symbolische vs. chemische Attribute

- Amerikanische Kunden und seine Frau besuchten Blue Elephant

- Drei italienische Kunden besuchten Blue Elephant

- Installation der Gantry —– Blue Elephant CNC

- Optische Phased-Array-Technologie auf dem Chip bei naher Infrarot- und blauer Wellenlänge

- Blue Yonder:Ausführung der Lieferkette und Risikomanagement

- 5 Minuten mit Hong Mo Yang von Blue Yonder

- COVID-19:Automatisierungstrends in der Fertigung – Blue Yonder