Kombinieren

Hintergrund

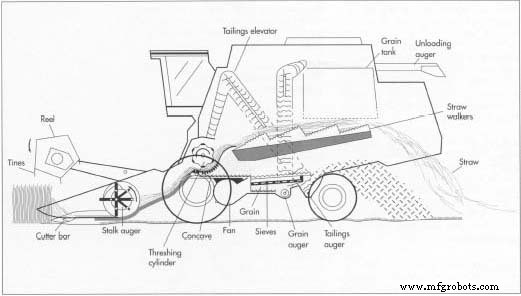

Ein Mähdrescher ist eine große, selbstfahrende Landmaschine zur Ernte von Getreide wie Weizen, Mais, Sojabohnen, Milo, Raps und Reis. Wie der Name vermuten lässt, erfüllt der Mähdrescher zwei und manchmal mehr grundlegende Erntefunktionen:Zuerst erntet (schneidet) er das Erntegut, dann drischt er es und trennt die Getreidekörner von der Saathülle und anderen Abfällen ( Spreu). Einige Mähdrescher können auch das Stroh, das nach dem Dreschen übrig bleibt, zu Ballen pressen; die maschinen können auch zum pflücken von baumwolle ausgerüstet werden.

Mähdrescher sind sehr große Ausrüstungsgegenstände. Der Fahrer sitzt oben auf der Maschine in einer hohen Kabine mit durchgehenden Fenstern für eine gute Sicht. Eine lange, quadratische Karosserie, auf der sich ein Korntank und eine Rutsche befinden, durch die das gedroschene Getreide entnommen werden kann, fährt auf riesigen, vorn montierten Antriebsrädern und kleineren, schlankeren hinteren Lenkrädern. Ein turboaufgeladener Dieselmotor treibt den Mähdrescher an und versorgt Schneidwerk, Dreschzylinder, Reinigungssystem und Schnecken, die das Korn vom Schneidwerk durch die Dreschtrommel zum Korntank und dann zu einem wartenden LKW transportieren.

Wenn sich ein Mähdrescher entlang von Getreidereihen fortbewegt, wird seine vordere Komponente – die Walze, ein großes, sechseckiges Metallstück parallel zum Boden – rotiert und fegt die Getreidestängel nach oben in die Maschine. Um unterschiedliche Ernten zu ernten, sind unterschiedliche Haspelkonstruktionen erforderlich. Während beispielsweise eine Weizenspule die Stängel in einen Schneidebalken schiebt, der sie direkt unter den reifen Körnern schneidet, entfernt eine Maisspule die Maiskolben von den Stängeln und lässt sie flach auf dem Boden liegen. Heute können Landwirte aus vielen verschiedenen Typen und Größen von Schneidwerksmodellen wählen. Die folgende Erklärung beschreibt den Fortschritt des Weizens durch einen Mähdrescher.

Im Inneren des Mähdreschers werden die Stängel gegen den Mähbalken gedrückt, ein Bauteil, das wie ein Kamm aussieht. Während die "Zinken" des Kammes die Stängel fangen, schneidet ein messerähnliches Gerät sie in Bodennähe. Die Stängel werden dann mittels einer Stängelschnecke auf einen Aufzug befördert. Große Metallzylinder, Schnecken, haben schraubenartige Vorsprünge, die das Korn einschließen, damit es transportiert werden kann. Die bodenparallele Stängelschnecke befördert die abgeschnittenen Stängel auf den Elevator – ein mit Förderbändern bestücktes Walzenpaar, das das Getreide nach oben in das Herzstück des Mähdreschers, die Dreschtrommel, befördert. Dieser Zylinder ist eine große Walze mit Ausstülpungen. Rotieren mit hoher Geschwindigkeit über eine geschlitzte, halbmondförmige Mulde (die Konkave), der Zylinder trennt die Körnerkörner von den Stängelköpfen.

Nach der Trennung von den Körnern werden die Halme von den Stäben der Dreschtrommel nach oben gefegt, die sie auf dem ersten einer Reihe von Schüttlern ablegen. Dies sind große, leicht überlappende, quadratische Plattformen, die sich allmählich zum Heck des Mähdreschers hin absenken. Leicht vibrierend lässt der erste Schüttler das Stroh auf den zweiten fallen, und der zweite schüttelt, bis das Stroh auf den dritten und niedrigsten fällt, worauf es entweder durch eine Rutsche auf den Boden fällt oder in einer Ballenpresse verpackt wird in Ballen. Im Gegensatz zu den Getreidestängeln sind die Körner klein genug, um durch die Schlitze im Dreschkorb zu fallen und werden in der darunter liegenden Körnerpfanne aufgefangen. Die Getreidepfanne vibriert und schüttelt die Körner, die Spreu und einige Köpfe, die es intakt durch den Dreschzylinder geschafft haben, in eine Reihe von vibrierenden Sieben.

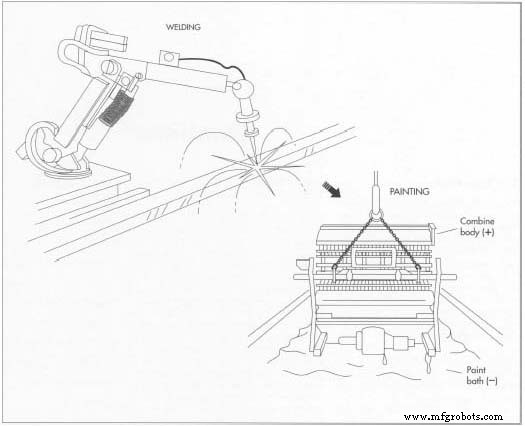

Die meisten Mähdrescherkomponenten bestehen aus Stahlblech. Große Stahlrollen werden an den Hersteller geliefert, der den Stahl dann auf die richtige Länge schneidet, formt und schweißt. Geschweißt wird mit Robotern.

Die meisten Mähdrescherkomponenten bestehen aus Stahlblech. Große Stahlrollen werden an den Hersteller geliefert, der den Stahl dann auf die richtige Länge schneidet, formt und schweißt. Geschweißt wird mit Robotern.

Nachdem die Karosserie aufgebaut ist, wird sie an einer Hängebahn befestigt, die sie dann zum Lackbad transportiert. Die Lackierung erfolgt elektrostatisch – die Farbe erhält eine entgegengesetzte Ladung vom Mähdrescherkörper. Diese Technik ermöglicht es der Farbe, jeden freiliegenden Teil des Metalls zu erreichen und eine korrosionsfreie Oberfläche bereitzustellen.

Die Vibrationen bewirken, dass die Körner durch die Siebe fallen, während die ungedroschenen Köpfe gefangen werden. Ein Ventilator neben den Sieben bläst Luft darüber, wodurch die Spreu (die sehr leicht ist) nach hinten aus dem Heck des Mähdreschers bläst. Die ungedroschenen Köpfe werden dann über eine weitere Schnecke in den Überkehrelevator geleitet, der sie zurück in die Dreschtrommel transportiert. Währenddessen fallen die Körner in die Körnerschnecke und werden nach oben in den Körnerelevator transportiert, der sie im Korntank ablegt. In den Korntank wird noch eine weitere Schnecke, die Entladeschnecke, eingesetzt, durch die das Korn aus dem Tank entnommen werden kann.

Der Mähdrescher wurde im 19. Jahrhundert entwickelt, als viele landwirtschaftliche Prozesse automatisiert wurden. Bereits 1826 stellten einzelne Erfinder und Geschäftsleute Hunderte von Apparaten her, um den Bauern bei der Getreideernte zu helfen. Diese frühen Maschinen erfüllten jedoch nur eine von zwei wichtigen Funktionen:Sie waren entweder Mähdrescher, die die Getreidestängel schnitten, oder Dreschmaschinen, die die Spreu vom Getreide trennten.

Der erste Schnitter wurde 1826 von dem schottischen Minister Patrick Bell entworfen. Von den vielen anderen, die Mitte des 19. Jahrhunderts entwickelt wurden, wurde die erfolgreichste Maschine von einem Amerikaner, Robert McCormick, entwickelt und von seinem berühmteren Sohn Cyrus perfektioniert. Robert McCormick arbeitete von 1809 bis 1831 an verschiedenen Reaper-Designs, und Cyrus McCormick setzte die Arbeit seines Vaters fort und verkaufte 1839 den ersten McCormick Reaper.

Dreschmaschinen zum Trennen und Reinigen der Getreidekörner wurden erstmals Ende des 18. Jahrhunderts gebaut und waren in den 1830er Jahren in England und Schottland weit verbreitet. In den nächsten zwei Jahrzehnten erfanden mehrere Amerikaner Dreschmaschinen. Die erfolgreichsten waren Hiram und John Pitts, Brüder, die 1852 den ersten „Chicago Pitts“-Drescher verkauften. Jerome Increase Case produzierte auch einen dauerhaft beliebten Drescher:1844 gegründet, floriert das Unternehmen, das seinen Namen trägt, bis heute.

Die erste Landmaschine, die sowohl die Arbeit eines Schnitters als auch eines Dreschers verrichten konnte, wurde 1828 patentiert, obwohl das erste Modell erst 1838 verkauft wurde. Die Maschine war riesig und schwerfällig und benötigte zwanzig Pferde, um sie zu ziehen. Aus diesem Grund wurden Mähdrescher erst Anfang des 20. Jahrhunderts in großer Zahl eingesetzt, als sie durch Verfeinerungen einfacher zu handhaben waren.

Moderne Mähdrescher sind heute die kompliziertesten Maschinen, die am Fließband hergestellt werden. Während ein Passagier ein Auto besteht aus 6.000 Teilen, ein Mähdrescher umfasst über 17.000. Diese Komplexität spiegelt sich im Preis wider:Ein einzelner Mähdrescher kann bis zu 100.000 US-Dollar kosten. Heute gibt es in den USA zwei große Mähdrescherhersteller. Beide Firmen, John Deere und J. I. Case, verfügen über große, moderne Produktionsstätten, die nebeneinander entlang des Mississippi River in East Moline, Illinois, liegen und 1990 etwa 11.500 Mähdrescher in den USA und Kanada verkauften.

Rohstoffe

Stahlblech, der Hauptrohstoff für die Herstellung von Mähdreschern, wird in massiven Rollen mit einer Breite von 121,92 Zentimetern und einem Gewicht von bis zu 5.448 Kilogramm an das Produktionswerk geliefert. Nach dem Abwickeln werden die Rollen in Platten geschnitten, die dann geschnitten, gebohrt, geformt und geschweißt werden, um den Mähdrescherkörper, die Außenbleche und den Korntank herzustellen. Rundstahlstangen und hohle Vierkantstahlkanäle werden auch für Achsen, Antriebswellen, Schnecken und Tragkonstruktionen geschnitten und gebohrt. Komplexe Baugruppen wie Motor und Getriebe werden entweder in anderen Firmenwerken gebaut oder von kleineren Firmen zugekauft. Oftmals transportiert ein Lieferfahrzeug Komponenten entlang der Montagelinie genau dorthin, wo die Teile benötigt werden. Nach der Montage wird der Mähdrescher mit wasserbasierter Farbe lackiert das als Pulver in die Fabrik gelangt und mit hochreinem Wasser vermischt wird.

Der Herstellungsprozess

Prozess

Schneiden des Stahls in Rohlinge

- 1 Die Herstellung eines Mähdreschers beginnt mit der Anlieferung großer Stahlblechcoils an die Blechwerkstatt. Der Coilstahl wird in eine von mehreren Maschinen geladen, die die Querteilanlage in der Blechbearbeitung bilden. Computergesteuerte Walzen ziehen den Stahl vom Coil, glätten ihn und führen ihn einer Schneidemaschine zu. Der Stahl wird in Rohlinge geschnitten, rechteckige Grundformen, die später zusammengeschweißt werden, um den Mähdrescherkörper und den aufgesetzten Korntank zu bilden. Für maximale Effizienz arbeitet die Querteilanlage nach vorgegebenen Chargenplänen. Die aus den Stahlcoils geschnittenen Grundmetallformen werden während des Tages oder der Woche, in der sie geschnitten werden, verwendet, so dass keine Lagerung von Grundkomponenten stattfindet.

- 2 Von der Querteillinie werden die Zuschnitte in die Querteillinie verschoben. In einer Laserstanzpresse schneidet ein Industrielaser komplexe Formen daraus und bohrt Löcher für Wellen, Rohrleitungen und Bolzen. Dann übt die Presse bis zu 1.000 Tonnen Druck aus, um den Stahl in die endgültige Form zu biegen.

Schweißen der Formteile

- 3 Kleine Chargen von Teilen werden von der Blechbearbeitung in den Schweißbereich transportiert, wo zellulare Fertigungstechniken zur Geschwindigkeits- und Qualitätskontrolle eingesetzt werden. In der zellularen Fertigung werden mehrere Fertigungsfunktionen in einem Bereich zusammengefasst, um Teile schnell von einem Vorgang zum nächsten zu übergeben, und mehrere Teilkomponenten werden auf einen Transportwagen geladen, bevor sie zum nächsten Montageschritt geschickt werden. Somit sind alle Teile, die zum Zusammenbauen einer Charge von Komponenten erforderlich sind, vorhanden, wenn der Skid ankommt. Um die Effizienz weiter zu steigern, wird ein Großteil des Schweißens von Stahlblechkomponenten von leistungsstarken, computergesteuerten Aggregaten ausgeführt. Hydraulische Aufzüge positionieren Bauteile, die dann von einarmigen Robotern geschweißt werden. Wenn die kleineren Komponenten des Mähdreschers zusammengebaut werden, nimmt die Karosserie Gestalt an.

Mähdrescher sind große, komplexe und teure Fahrzeuge – ein moderner Mähdrescher enthält etwa 17.000 Teile (ein Auto enthält 6.000) und kann bis zu 100.000 US-Dollar kosten. Unterschiedliche Rollendesigns ermöglichen Mähdreschern, unterschiedliche Funktionen auszuführen. In Form eines einfachen Rahmens wird es nun an einer Hängebalken-Förderbahn befestigt, die es durch den weiteren Produktionsprozess trägt.

Mähdrescher sind große, komplexe und teure Fahrzeuge – ein moderner Mähdrescher enthält etwa 17.000 Teile (ein Auto enthält 6.000) und kann bis zu 100.000 US-Dollar kosten. Unterschiedliche Rollendesigns ermöglichen Mähdreschern, unterschiedliche Funktionen auszuführen. In Form eines einfachen Rahmens wird es nun an einer Hängebalken-Förderbahn befestigt, die es durch den weiteren Produktionsprozess trägt.

Malerei

- 4 Nachdem die Karosserie geschweißt wurde, transportiert die Hängebahn sie zum Lacktank und taucht ihn dort ein, ein riesiger 48 000 Gallonen (181.776 Liter) Tank voller elektrostatisch aufgeladener Farbe. Da Mähdrescher im Freien verwendet und gelagert werden, muss ihre Farbe den schädlichen Einflüssen von Sonne und Feuchtigkeit standhalten, und der elektrostatische Prozess gewährleistet dies. Beim elektrostatischen Lackieren wird der Metallmähdrescherkörper positiv geladen, während der Lack auf Wasserbasis eine negative Ladung erhält. Da entgegengesetzte elektrische Ladungen voneinander angezogen werden, zieht der positiv geladene Körper den negativ geladenen Lack an, wodurch der Lack fest und vollständig mit dem Mähdrescher verbunden wird (nur Gummidichtungen und andere nichtmetallische Teile werden vom Lack nicht berührt).

- 5 Nachdem der Förderer den Mähdrescherkörper aus dem Farbbad gehoben hat, hängt er ihn einige Augenblicke über dem Tank, damit überschüssige Farbe abtropfen kann. Die Karosserie wird dann in einen Ofen mit 363 Grad Fahrenheit (182 Grad Celsius) gebracht, in dem die Farbe zu einer harten, rostbeständigen Oberfläche gebacken wird.

- 6 Nach dem Lackieren wird der Mähdrescherkörper durch das Montageband transportiert, damit andere Hauptkomponenten installiert werden können. Bei Bedarf wurden diese Bauteile auch in das elektrostatische Lackbad getaucht. Nach dem Anbringen von Achsen, Naben und Reifen wird der Mähdrescher von der Hängebahn abgenommen und von Station zu Station geschleppt.

Korntank schweißen

- 7 Nach dem Mähdrescherkörper ist der Korntank die andere bedeutende strukturelle Baugruppe. In der Korntankmontage fertigen Facharbeiter mit einem komplexen Positionier- und Schweißsystem mehr als 500 Einzelschweißungen in zwei 10-Y2-Minuten-Sequenzen. Automatisiertes Blechhandling zieht flache Bleche von Skids frisch aus der Zuschnittlinie in der Blechwerkstatt. Diese Platten werden dann auf einen riesigen Metalltisch von der Größe einer Garage für zwei Autos geladen. Als nächstes positionieren Hydraulikzylinder die Seitenwände, während menschliche Schweißer versuchen, die Ecken des Korntanks mit Heftnähten zu sichern. Wenn die menschlichen Schweißer außer Gefahr sind, schwingen Roboterarme in Aktion und machen in wenigen Minuten Hunderte von Schweißnähten.

Endmontage

- 8 Nach der Lackierung von Karosserie und Korntank werden diese zur Endmontagelinie gebracht, wo 22 verschiedene Montagevorgänge durchgeführt werden. Wichtige Komponenten wie das Motormodul werden eingebaut, Verkabelungen und Hydraulikleitungen angeschlossen und alle Systeme getestet. Öl, Frostschutzmittel und Gas werden hinzugefügt und der Motor wird gestartet. Außen werden die breiten, ebenen Flächen von Fahrerhaus, Korntank und Motormodul oben mit einer Endbeschichtung aus klarem Polyurethan versehen und beklebt.

Qualitätskontrolle

Da ein Mähdrescher ein teures landwirtschaftliches Gerät ist und während der kritischen Erntetage eingesetzt wird, muss jedes Gerät die höchsten Anforderungen an die Betriebsleistung erfüllen. Material- oder Verarbeitungsfehler können nicht toleriert werden. Daher beginnt die Qualitätskontrolle bei den Lieferanten der Rohstoffe und wird auch nach der Endmontage fortgesetzt.

Heute prüfen Mähdrescherhersteller stichprobenartig eingehende Muster von Blechen und Stangenmaterial, um sicherzustellen, dass keine Schwachstellen im Metall vorhanden sind. In jedem Herstellungsschritt legen die Arbeiter Verfahren fest, um die Wahrscheinlichkeit von Defekten durch fehlerhafte Herstellungsverfahren zu begrenzen. Jede Station im Fertigungsprozess ist dafür verantwortlich, ein fehlerfreies Bauteil an die nächste Station zu liefern. Eine solche Fertigungsphilosophie treibt einzelne Mitarbeiter an, ihre eigene Arbeit auf Mängel zu überprüfen.

Die Zukunft

In den letzten Jahren hat sich das Design des Mähdreschers geändert und verlässt sich weniger auf Riemenscheiben, Riemen und Antriebswellen als auf elektronische Steuerungen, Magnetantriebe und hydraulische Leistungssysteme. In den nächsten Jahren werden die Landwirte durch Verbesserungen an Motor und Getriebe noch mehr Leistung und Kraftstoffeffizienz erzielen. Ein weiterer Entwicklungsbereich liegt in der Dreschtrommel. Ein neues Design, das jetzt untersucht wird, verfügt über zwei rotierende Käfige, die ineinander angeordnet sind, um das Getreide zu reinigen. Eine solche Konstruktion wäre effizienter, da der Mähdrescherkörper kleiner sein könnte. Auch Sekundärreinigungsgeräte und Ventilatoren zum Wegblasen der Spreu vom Korn könnten entfallen. Diese ständigen Bemühungen, das Design zu verbessern, ermöglichen Mähdrescherherstellern, Einheiten mit mehr Leistung, größerer Kapazität und größerer Zuverlässigkeit anzubieten. Heute können Mähdrescher 5.000 bis 10.000 Stunden zwischen Motorüberholungen und 25 bis 30 Prozent mehr Leistung gegenüber erst 10 Jahre alten Maschinen bieten.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Wird Molybdän mit anderen Elementen kombiniert?

- Kombinieren

- ST:STM32H7-MCUs kombinieren Dual-Core-Leistung mit umfassender Funktionsintegration

- Danaher, Cooper Industries vereinen Werkzeuggeschäfte, gründen neues Unternehmen

- IoT und eingebettete Analysen zeigen zusammen die Auswirkungen des Klimawandels in unseren Gärten

- Kombinieren Sie Business Intelligence und Process Mining für eine datengestützte Entscheidungsfindung

- Wann ist es angebracht, Edelstahlkörnung zu verwenden?

- Wie sich Korngröße und -richtung auf Blechteile auswirken

- Was ist ein Mähdrescher?