Brillenglas

Hintergrund

Brillengläser sind optische Gegenstände aus Glas oder Kunststoff, die in Brillenfassungen passen, um die Sicht des Trägers zu verbessern und/oder zu korrigieren. Die Lupe, erfunden in den frühen 1200er Jahren, war die erste optische Linse, die zur Verbesserung des Sehvermögens verwendet wurde. Die Erfindung besteht aus einer transparenten Quarz-Beryll-Linse und enthüllte die kritische Entdeckung, dass reflektierende Oberflächen, die in bestimmten Winkeln geschliffen wurden, die Sicht verbessern können. Nach dieser Erfindung führte Alessando di Spina die Brille der breiten Bevölkerung ein. Aufgrund der steigenden Nachfrage nach Brillen wurden Quarz- und Berylllinsen praktisch durch Glaslinsen ersetzt. Die konvexe Linse war die erste optische Linse, die in Brillen verwendet wurde, um die Korrektur von Weitsichtigkeit zu unterstützen, aber es folgten andere Korrekturlinsen, darunter die konkave Linse zur Korrektur der Kurzsichtigkeit und komplexere Linsen zur Korrektur von Astigmatismus sowie die Erfindung der Bifokalbrille von Benjamin Franklin im Jahr 1784.

Mehr als 80 Prozent aller heute getragenen Brillen haben Kunststofflinsen, aber Kunststofflinsen waren nicht immer die Brille der Wahl. Die Glaslinse blieb bis 1952 dominant, als Kunststofflinsen eingeführt wurden. Die Kunststofflinse gewann schnell an Popularität, da die Linse leichter und weniger anfällig für Brüche war. Heute geht die Herstellung von Brillengläsern aus Kunststoff weit über die Herstellung von Glaslinsen hinaus, aber der Prozess ist bei beiden Typen weitgehend gleich geblieben. Sowohl Kunststoff- als auch Glaslinsen werden durch aufeinanderfolgende Schritte des Feinschleifens, Polierens und Formens hergestellt. Während das gleiche Verfahren zur Herstellung von Linsen für Teleskope, Mikroskope, Ferngläser, Kameras und verschiedene Projektoren verwendet wird, sind solche Linsen normalerweise größer und dicker und erfordern eine höhere Präzision und Leistung. Dieser Artikel konzentriert sich auf Brillengläser aus Kunststoff.

In der Vergangenheit verließen sich Optiker bei der Herstellung von Brillengläsern auf separate optische Labore. Heute gibt es eine Reihe von optischen Full-Service-Verkaufsstellen, die Linsen für Kunden vor Ort herstellen. Optische Auslässe erhalten jedoch Linsen-"Rohlinge" - Plastikteile, die bereits auf nahezu exakte Größe mit unterschiedlichen Krümmungen, die in die Vorderseite der Linse eingeschliffen sind - aus optischen Labors hergestellt wurden. Für spezielle optische Rezepte werden Rohlinge mit unterschiedlichen Kurven verwendet.

Rohstoffe

Die von optischen Laboratorien erhaltenen Kunststoffrohlinge sind runde Kunststoffstücke, wie etwa Polycarbonat. 75 Zoll (1,9 Zentimeter) dick oder dicker und in der Größe ähnlich wie Brillenfassungen, jedoch etwas größer. Die meisten fertigen Brillengläser werden mindestens geschliffen. 25 Zoll (0,63 cm), aber diese Dicke kann in Abhängigkeit von der speziellen erforderlichen optischen Verschreibung oder "Leistung" variieren. Andere Materialien, die zur Herstellung von Brillengläsern verwendet werden, sind:

- Klebeband

- Eine Flüssigkeit auf Basis einer Bleilegierung

- Metall

- Farbstoffe und Tönungen

Design

Brillengläser werden in einer Vielzahl von Formen entworfen, um zu Brillenfassungen zu passen. Die Dicke und Kontur jeder Linse variiert  Nachdem die Linsenrohlinge im Werk eingegangen sind, wählt der Optiker die passenden Rohlinge aus und legt sie in a Lensometer. Dies ist ein Instrument, das verwendet wird, um das "optische Zentrum" - den Punkt, der über der Pupille des Kunden zentriert werden sollte - der Linsenrohlinge zu lokalisieren und zu markieren. je nach Umfang und Art der erforderlichen Korrektur. Darüber hinaus wird die den Rand der Gläser umgebende Abschrägung so gestaltet, dass die Gläser in den gewünschten Brillenfassungen gehalten werden, und einige Gläser, z.

Nachdem die Linsenrohlinge im Werk eingegangen sind, wählt der Optiker die passenden Rohlinge aus und legt sie in a Lensometer. Dies ist ein Instrument, das verwendet wird, um das "optische Zentrum" - den Punkt, der über der Pupille des Kunden zentriert werden sollte - der Linsenrohlinge zu lokalisieren und zu markieren. je nach Umfang und Art der erforderlichen Korrektur. Darüber hinaus wird die den Rand der Gläser umgebende Abschrägung so gestaltet, dass die Gläser in den gewünschten Brillenfassungen gehalten werden, und einige Gläser, z.

Konvexe und konkave Linsen, bekannt als sphärische Linsen, erfordern eine geschliffene Kurve pro Linse, während mehr Kurven erforderlich sind, um Astigmatismus zu korrigieren. Grad und Winkel der Krümmung oder der Krümmungen in einer Linse bestimmen ihre optische Stärke.

Nachdem die Linsen geformt wurden, aber bevor sie in die Fassungen eingesetzt werden, werden verschiedene Linsenbehandlungen und Tönungen hinzugefügt. Die Beschichtungen werden hinzugefügt, indem die Linsen in beheizte Metallbehälter getaucht werden, die mit der Behandlung oder Tönung gefüllt sind. Die verfügbaren Behandlungen und Tönungen umfassen verschiedene Tönungen und Farben für Sonnenbrillen, Tönungen für ultraviolettes Licht, haltbare und schlagfeste Behandlungen sowie kratzfeste Behandlungen. Zu den neuesten Entwicklungen bei Tönungen gehört die lichtempfindliche Tönung, die die Vorteile von normalen klaren Gläsern mit dem Schutz einer Sonnenbrille kombiniert. Diese Gläser passen sich der eingestrahlten Sonneneinstrahlung an und bieten so bei Bedarf Sonnenschutz.

Für Brillen werden verschiedene Kunststoffqualitäten verwendet, am beliebtesten ist jedoch "Feather-weight", ein schlagfester Polycarbonat-Kunststoff. Diese Art von Kunststofflinsen ist haltbarer und 30 Prozent dünner und leichter als normale Kunststofflinsen. Es ist auch das teurere Objektiv. Andere Linsentypen umfassen die Standard-Kunststofflinse mit dem Handelsnamen "CR 39" - CR 39 ist ein Monomer-Kunststoff - und die Kunststofflinse "High Index", die 20 Prozent dünner und leichter als gewöhnliche Kunststofflinsen ist.

Der Herstellungsprozess

Prozess

Das folgende Verfahren geht davon aus, dass die Kunststofflinsen in einem optischen Labor hergestellt werden.

- 1 Der Optiker-Labortechniker gibt das optische Rezept für ein Paar Kunststofflinsen in den Laborcomputer ein. Der Computer stellt dann einen Ausdruck bereit, der weitere Informationen spezifiziert, die zum Erstellen des erforderlichen Rezepts erforderlich sind.

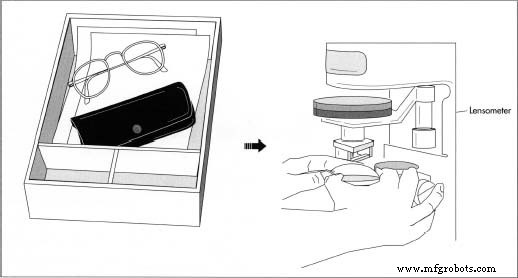

- 2 Basierend auf diesen Informationen wählt der Techniker die geeigneten Kunststofflinsenrohlinge aus. Jeder Rohling wird zusammen mit den Brillengestellen des Kunden und dem ursprünglichen Arbeitsauftrag in ein Rezepttablett gelegt. Das Rezepttablett verbleibt während des gesamten Produktionsprozesses beim Techniker.

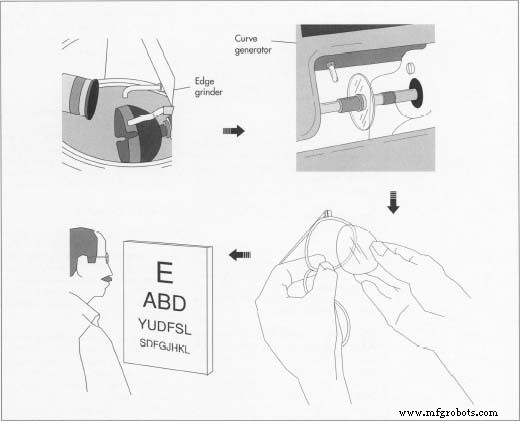

Obwohl die entsprechenden Rundungen an der Vorderseite des Objektivs bereits eingeschliffen sind, muss der Techniker noch Rundungen in das Objektiv schleifen Rückseite des Objektivs. Dies geschieht in einem Kurvengenerator. Nach dem Polieren werden die Linsen in einen Kantenschleifer gegeben, der jede Linse in die richtige Form schleift und eine Fase um den Rand legt, damit die Linse in die Brillenfassung passt. Nach eventuell notwendigen Tönungen werden die Gläser in die Fassungen eingesetzt.

Obwohl die entsprechenden Rundungen an der Vorderseite des Objektivs bereits eingeschliffen sind, muss der Techniker noch Rundungen in das Objektiv schleifen Rückseite des Objektivs. Dies geschieht in einem Kurvengenerator. Nach dem Polieren werden die Linsen in einen Kantenschleifer gegeben, der jede Linse in die richtige Form schleift und eine Fase um den Rand legt, damit die Linse in die Brillenfassung passt. Nach eventuell notwendigen Tönungen werden die Gläser in die Fassungen eingesetzt. Die Kunststoff-Rohlinge haben vorne bereits unterschiedliche Rundungen eingeschliffen; Daher muss der Techniker den Rohling auswählen, der der für jede Linse erforderlichen optischen Verschreibung entspricht. Der Rest der optischen Verschreibung oder Stärke muss in die Rückseite der Linse eingeschliffen werden.

Blockieren

- 3 Der Techniker platziert die Linsen in einem Lensometer, einem Instrument, das verwendet wird, um das "optische Zentrum" – den Punkt, der über der Pupille des Kunden zentriert werden sollte – der Linsenrohlinge zu lokalisieren und zu markieren. Als nächstes wird ein Klebeband auf die Vorderseite jedes Zuschnitts geklebt, um zu verhindern, dass die Vorderseite während des "Blockiervorgangs" zerkratzt wird. Der Techniker legt dann jeweils einen Linsenrohling in eine "Blocker"-Maschine, die eine erhitzte Bleilegierung enthält, die den Block mit der Vorderseite des Rohlings verschmilzt. Die Blöcke werden verwendet, um jede Linse während des Schleif- und Polierprozesses in Position zu halten.

- 4 Als nächstes legt der Techniker jeden Rohling in einen Generator, eine Schleifmaschine, die für die optische Verschreibung eingestellt ist. Der Generator schleift die entsprechenden optischen Kurven in die Rückseite jedes Objektivs. Nach diesem Schritt müssen die Linsen "geschönt" oder poliert werden.

Polieren

- 5 Der Techniker wählt eine Metalllinse Runde —eine Form, die der erforderlichen optischen Verschreibung der Linse entspricht, und beide Linsen werden in die Feinbearbeitungsmaschine eingelegt, wobei sich die Rückseite jeder Linse in der entsprechenden Überlappung befindet. Die Vorderseite jeder Linse wird dann in einer Reihe von Feinbearbeitungsvorgängen poliert. Zuerst wird jede Linse gegen ein Schleifpad aus weichem Schleifpapier gerieben. Nachdem ein zweites Schleifpad aus glattem Kunststoff über das ursprüngliche Schleifpapierpad gelegt wurde, wird die Linse erneut poliert, da die Schleifmaschine die Pads in einer kreisförmigen Bewegung dreht, während Wasser über die Linsen fließt. Nachdem der anfängliche Schönungsvorgang abgeschlossen ist, werden die beiden Pads abgezogen und weggeworfen.

- 6 Als nächstes werden die Schöße von jeder Linse genommen und einige Augenblicke in heißem Wasser eingeweicht. Die Wickel werden dann wieder auf den Linsen befestigt und in die Schönungsmaschine gelegt, wo das dritte und letzte Schönungskissen angebracht wird. Die Feinschleifmaschine dreht die Pads in einer Kreisbewegung, während eine Poliermasse aus Aluminiumoxid, Wasser und Polymeren über die Linsen fließt.

- 7 Die Linsen werden aus der Schönungsmaschine entfernt und der an jeder Linse befestigte Block wird vorsichtig mit einem kleinen Hammer abgelöst. Dann wird das Klebeband von jeder Linse von Hand entfernt. Die Schöße werden sterilisiert, bevor sie zum Halten anderer Linsen verwendet werden.

- 8 Jede Linse ist mit einem roten Fettstift "L" oder "R" markiert, zeigt an, welches die linke und rechte Linse ist. Nachdem die Linsen erneut in das Lensometer eingesetzt wurden, um das optische Zentrum zu überprüfen und zu markieren und die anderen für die richtige optische Verschreibung erforderlichen Kurven zu inspizieren, ein Sprungpad – Ein kleiner, runder Metallhalter – wird dann an der Rückseite jedes Objektivs angebracht.

Anfasen

- 9 Als nächstes wählt der Techniker das Linsenmuster aus, das der Form des Brillengestells entspricht, und fügt das Muster und die Linsen in eine Kantenbearbeitungsmaschine ein. Die Maschine schleift jede Linse in die richtige Form und legt eine Fase um den Rand der Linse herum, damit die Linse in die Brillenfassung passt. Während dieses Vorgangs fließt Wasser über die Linse.

- 10 Wenn die Linsen zusätzlich geschliffen werden müssen, erfolgt die Bearbeitung von Hand mit einem montierten Schleifgerät. Dieser Schritt ist zum Einsetzen von Gläsern in Metall- oder randlose Fassungen erforderlich, die präzisere Abschrägungen erfordern.

- 11 Zum Schluss werden die Linsen in den gewünschten Behandlungs- oder Tönungsbehälter getaucht. Nach dem Trocknen sind die Brillengläser bereit zum Einsetzen in die gewünschten Fassungen. Das Optiklabor kann die Linsen ohne Fassung an die optische Steckdose zurückschicken, in diesem Fall setzt die optische Steckdose die Linsen in die Fassungen ein.

Nebenprodukte

Nebenprodukte oder Abfälle aus dem Herstellungsprozess sind Kunststoffstaub oder feine Späne und eine flüssige Polierpaste bestehend aus Aluminiumoxid, Wasser und Polymeren. Das Abfallmaterial wird vor der Entsorgung zusammen mit Desinfektionsmitteln (Vermiculit von Katzenstreu) für 48 Stunden in Metallbehältern gelagert.

Qualitätskontrolle

Brillengläser aus Kunststoff müssen den strengen Standards des American National Standards Institute und der Food and Drug Administration (FDA) entsprechen. Darüber hinaus gehören alle lizenzierten optischen Laboratorien der National Optical Association an, die die strikte Einhaltung vorgeschriebener Richtlinien bezüglich Qualität und Sicherheit fordert.

Während des normalen Produktionsprozesses werden Kunststofflinsen vier grundlegenden Prüfungen unterzogen. Drei dieser Prüfungen finden im Labor statt und die vierte am optischen Ausgang, bevor die Brille an einen Kunden übergeben wird. Andere regelmäßige Inspektionen können ebenfalls empfohlen werden. Die vier Inspektionen umfassen die Überprüfung der optischen Verschreibung vor dem Produktionsprozess und die Überprüfung der Platzierung des optischen Zentrums; Sichtprüfung der Linsen auf Kratzer, Absplitterungen, raue Kanten oder andere Schönheitsfehler; visuelles Prüfen der optischen Verschreibung, bevor die Linsen im Lensometer betrachtet werden, und Prüfen der Optik, während sich die Linsen im Lensometer befinden; und Messen und Überprüfen der Rahmenausrichtung mit einem Lineal.

Herstellungsprozess

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Antifog-PC-Folie für Visiere, Linsen und Brillen

- Eine neue Art von Metalens könnte konventionelle refraktive Linsen ersetzen

- Drahtlose intelligente Kontaktlinsen erkennen Krankheiten

- Weiche Kontaktlinsen überwachen Augenerkrankungen

- Die Notwendigkeit eines größeren Weltraumteleskops inspiriert zu einer leichten, flexiblen holografischen Linse

- Ultradünner Sensor für intelligente Kontaktlinsen

- Entwicklung fortschrittlicher optischer IR-Baugruppen für UAVs

- Konstruktion eines Riesenteleskops, betrachtet durch ein industrielles Objektiv