Expandierter Polystyrolschaum (EPF)

Hintergrund

Expandierter Polystyrolschaum (EPF) ist ein Kunststoff, der aufgrund seiner Struktur besondere Eigenschaften besitzt. EPF besteht aus einzelnen Zellen aus Polystyrol niedriger Dichte, ist außergewöhnlich leicht und kann ein Vielfaches seines Eigengewichts an Wasser tragen. Da seine Zellen nicht miteinander verbunden sind, kann die Wärme nicht einfach durch den EPF geleitet werden, sodass er ein hervorragender Isolator ist. EPF wird in Flotationsgeräten, Isolierungen, Eierkartons, Flats für Fleisch und Produkte, Sandwich- und Hamburgerkartons, Kaffee verwendet Tassen, Teller, Erdnussverpackungen und Picknickkühler. Obwohl es im Allgemeinen als Styropor bezeichnet wird, ist Styropor ein Warenzeichen der Dow Chemical Company und bezieht sich speziell auf eine Art von hartem, blauem EPF, das hauptsächlich im Bootssport verwendet wird.

In den späten 1800er Jahren stellten Forscher auf der Suche nach Materialien für die Herstellung von Folien, Windschutzscheiben und verschiedenen Kleinteilen wie Kämmen frühe Kunststoffe aus natürlichen Substanzen und Chemikalien her. Bei der Herstellung dieser Kunststoffe machten sich die Wissenschaftler die natürliche Tendenz zur Polymerisation zunutze, bei der sich zwei oder mehr kleine Moleküle oder Monomere zu oft sehr langen Ketten verbinden. Die resultierenden Molekülketten oder Polymere umfassen sich wiederholende Struktureinheiten aus den ursprünglichen Molekülen. Eines der bekanntesten natürlichen Polymere ist Zellulose, die Kette von Glukosemolekülen, die einen Hauptbestandteil von Pflanzenzellwänden, Baumwolle, Papier und Kunstseide bildet. Polystyrol gehört zu den bekanntesten synthetischen Polymeren (andere sind Polyethylen, Polypropylen und Polyester). Styrol, der flüssige Kohlenwasserstoff, aus dem EPF hergestellt wird, wurde Ende des 19. Jahrhunderts aus Storaxbalsam gewonnen, der von einem Baum in Kleinasien namens Orientalischer Amberbaum stammt. Anfang des 19. Jahrhunderts wurden aus Kohlenwasserstoffen vollsynthetische Kunststoffe entwickelt, deren Struktur eine leichte Polymerisation begünstigt. Polystyrol, das Polymer, aus dem EPF hergestellt wird, wurde 1938 erfunden.

Schäumende Kunststoffe wurden indirekt entdeckt, weil anfangs niemand ihre Vorteile erkennen konnte. Dr. Leo H. Baekeland, der amerikanische Chemiker, der den ersten vollsynthetischen Kunststoff Bakelit entwickelte, experimentierte mit Phenol (einer sauren Verbindung) und Formaldehyd (einem farblosen Gas), während er versuchte, ein nicht poröses Harz herzustellen. Als eine seiner Mischungen unerwartet zu schäumen begann, versuchte Baekeland, den Schaum zu kontrollieren, bevor er erkannte, dass dies Vorteile haben könnte. Nach Baekelands Tod im Jahr 1944 wurden die ersten geschäumten Phenolharze entwickelt, kurz darauf folgte der Epoxidschaum. Kurze Zeit später wurde Polystyrol aufgeschäumt. Anfangs wurde es hauptsächlich in Isolations- und Schwimmgeräten für Boote, Rettungsringe und Bojen verwendet. Erst als EPF Papier, Kapok (aus den seidigen Fasern, die die Samen des Ceiba-Baums umhüllen) und andere natürliche Verpackungsschutzmittel ersetzte, wurde die Substanz so beliebt wie heute. Seine Bekanntheit wurde durch das enorme Wachstum der Fast-Food- und Imbiss-Industrie gefördert, die EPF in Burgerschachteln und Kaffeetassen einsetzte. Heute ist EPF mit Abstand der bekannteste Kunststoff.

Trotz der Popularität und der einzigartigen Eigenschaften von EPF wurde es jedoch in letzter Zeit wegen der gasförmigen Methanderivate – Fluorchlorkohlenwasserstoffe (FCKW) – angegriffen, die zum Schäumen verwendet werden. FCKW sind inert und bei ihrer Freisetzung für Mensch und Umwelt ungefährlich. Doch lange nach ihrer ersten Verwendung erkannten die Wissenschaftler, dass FCKW bei ihrer Zersetzung zum Abbau der Ozonschicht beitragen. Die Ozonschicht ist eine Schicht der Atmosphäre  Polystyrol wird in einem als Suspensionspolymerisation bekannten Verfahren hergestellt. Nachdem Styrol durch Kombination von Ethylen und Benzol hergestellt wurde, wird es mit Wasser und einer schleimigen Substanz zu Polystyroltröpfchen verschmolzen. Als nächstes werden die Tröpfchen erhitzt und mit einem Initiator kombiniert, wodurch der Polymerisationsprozess beginnt. Die Tröpfchen verbinden sich zu Ketten, die sich wiederum zu Perlen verbinden. Das Abbrechen des Prozesses mit Terminatoren ist schwierig, da die Ketten eine gewisse Länge haben müssen, um brauchbar zu sein. die die Erde vor schädlichen ultravioletten Strahlen der Sonne schützt. 1988 unterzeichneten Vertreter aus 31 Nationen das Montrealer Protokoll ein Vertrag, mit dem sie beschlossen, die FCKW-Produktion bis 1998 zu halbieren. Diese Vereinbarung brachte EPF als Bedrohung der Ozonschicht ins Bewusstsein der Welt. Während Schaumverpackungen für weniger als drei Prozent der FCKW-Freisetzung in die Atmosphäre verantwortlich sind, wurde die EPF-Reduzierung angestrebt, um den FCKW-Gehalt zu senken, und neue Technologien zur Erforschung von Möglichkeiten zur Herstellung von FCKW ohne FCKW sind erfolgreich. EPF wurde auch von Umweltschützern ausgewählt, weil es nicht recycelt wird. Es wurden jedoch Maßnahmen ergriffen und Programme laufen, um sicherzustellen, dass in den kommenden Jahren ein größerer Prozentsatz von EPF recycelt wird.

Polystyrol wird in einem als Suspensionspolymerisation bekannten Verfahren hergestellt. Nachdem Styrol durch Kombination von Ethylen und Benzol hergestellt wurde, wird es mit Wasser und einer schleimigen Substanz zu Polystyroltröpfchen verschmolzen. Als nächstes werden die Tröpfchen erhitzt und mit einem Initiator kombiniert, wodurch der Polymerisationsprozess beginnt. Die Tröpfchen verbinden sich zu Ketten, die sich wiederum zu Perlen verbinden. Das Abbrechen des Prozesses mit Terminatoren ist schwierig, da die Ketten eine gewisse Länge haben müssen, um brauchbar zu sein. die die Erde vor schädlichen ultravioletten Strahlen der Sonne schützt. 1988 unterzeichneten Vertreter aus 31 Nationen das Montrealer Protokoll ein Vertrag, mit dem sie beschlossen, die FCKW-Produktion bis 1998 zu halbieren. Diese Vereinbarung brachte EPF als Bedrohung der Ozonschicht ins Bewusstsein der Welt. Während Schaumverpackungen für weniger als drei Prozent der FCKW-Freisetzung in die Atmosphäre verantwortlich sind, wurde die EPF-Reduzierung angestrebt, um den FCKW-Gehalt zu senken, und neue Technologien zur Erforschung von Möglichkeiten zur Herstellung von FCKW ohne FCKW sind erfolgreich. EPF wurde auch von Umweltschützern ausgewählt, weil es nicht recycelt wird. Es wurden jedoch Maßnahmen ergriffen und Programme laufen, um sicherzustellen, dass in den kommenden Jahren ein größerer Prozentsatz von EPF recycelt wird.

Rohstoffe

Der Hauptbestandteil von EPF ist Styrol (C 8 H 8 ), das aus Erdöl oder Erdgas gewonnen wird und durch eine Reaktion zwischen Ethylen (C 2 H 4 ) und Benzol (C 6 H 6 ); Benzol wird aus Kohle hergestellt oder aus Erdöl synthetisiert. Styrol wird entweder durch Hitze oder durch einen Initiator wie Benzoylperoxid polymerisiert. Das Stoppen der Polymerisation ist schwierig; jedoch können Inhibitoren wie Sauerstoff, Schwefel oder Chinol verwendet werden. Um die locker anhaftenden Zellen geringer Dichte zu bilden, für die EPF bekannt ist, muss Polystyrol zuerst in Wasser suspendiert werden, um Tröpfchen zu bilden. Dem Wasser wird dann ein Suspensionsmittel, wie speziell gefälltes Bariumsulfat oder Copolymere aus Acryl- und Methacrylsäure und deren Estern (organisches Produkt, das durch die Reaktion einer Säure mit einem Alkohol entsteht) zugesetzt. Im Handel werden zahlreiche Suspensionsmittel verwendet. Alle sind ähnlich viskos und dienen dazu, die Tröpfchen zurückzuhalten und ein Zusammenkleben zu verhindern. Die durch Suspensionspolymerisation hergestellten Polystyrolkügelchen sind winzig und hart. Um sie aufzublähen, werden spezielle Treibmittel verwendet, darunter Propan, Pentan, Methylenchlorid und die Fluorchlorkohlenwasserstoffe.

Design

EPF besteht wie alle Kunststoffe aus einer Polymerkette mit hohem Molekulargewicht. Das Gewicht eines Moleküls entspricht seiner Masse und kann berechnet werden, indem die Masse seiner einzelnen Atome addiert wird. EPF ist ein lineares Polymer, dessen Grundeinheit Styrol ist (C 8 H 8 ) und dessen Molekularmasse 104 beträgt, aber wenn es wie im Kunststoff miteinander verbunden ist, kann seine Masse zwischen 200.000 und 300.000 liegen (da eine Polymerkette eine unbestimmte Anzahl von molekularen Verknüpfungen enthalten kann, kann eine Endmasse nicht bestimmt werden) .

Der Herstellungsprozess

Prozess

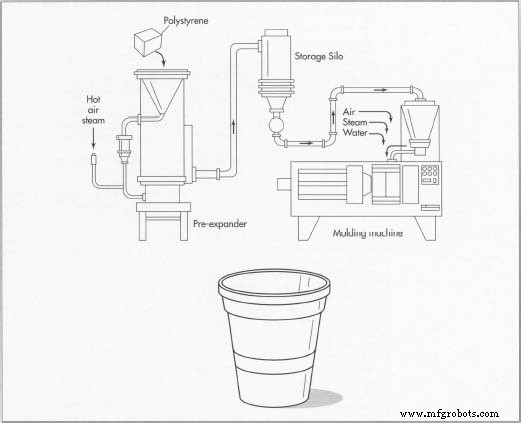

Zunächst wird Styrol durch Kombination von Ethylen und Benzol hergestellt. Als nächstes wird das Styrol einer Suspensionspolymerisation unterzogen und mit einem Polymerisationsinitiator behandelt, die es zusammen in Polystyrol umwandeln. Hat sich eine Polymerkette der gewünschten Länge gebildet, stoppen Techniker die Reaktion mit Abbruchmitteln. Die resultierenden Polystyrolkügelchen werden dann gereinigt und anomale Kügelchen herausgefiltert. Um kleinzelliges EPF herzustellen, schmelzen die Arbeiter dann, fügen ein Treibmittel hinzu und extrudieren die Perlen. Um einen EPF mit glatter Haut zu erzeugen, expandieren sie die Perlen vor und reduzieren ihre Dichte dramatisch. Als nächstes erhitzen und dehnen sie sie aus, bevor sie sie 24 Stunden lang ruhen lassen, damit sie abkühlen und aushärten können. Die Perlen werden dann einer Form der gewünschten Form zugeführt.

Styrol herstellen

- 1 Die Grundeinheit von Polystyrol ist Styrol, das das Produkt einer zweifachen Reaktion ist. Ethylen und Benzol bilden in Gegenwart eines Katalysators wie Aluminiumchlorid Ethylbenzol (C 8 H 8 ), das dann bei 600-650 Grad Celsius (1.112-1.202 Grad Fahrenheit) dehydriert (Wasserstoff wird entfernt) zu Styrol (C 8 ) H 8 ).

Styropor herstellen

- 2 Polystyrol entsteht aus Styrol durch Suspensionspolymerisation, ein Verfahren, bei dem winzige Tropfen des Monomers (in diesem Fall Styrol) vollständig von Wasser und einer schleimigen Substanz umgeben sind. Das Suspensionsmittel unterstützt und umgibt die Styrolkügelchen und erzeugt gleichmäßige Polystyroltröpfchen.

- 3 Als nächstes wird ein Polymerisationsinitiator zu den Tröpfchen zugegeben, die durch Wärmestrahlung von etwa 100 Grad Celsius (212 Grad Fahrenheit) suspendiert werden. Dies führt zu freien Radikalen, einer Gruppe von Atomen, die besonders wahrscheinlich mit anderen reagieren, weil sie ungepaarte Elektronen enthalten, die für molekulare Bindungen zur Verfügung stehen. Freie Radikale verbinden sich dann zufällig, um Ketten aus Polystyrol zu bilden.

- 4 Das Stoppen des Polymerisationsprozesses ist schwierig. Terminatoren werden in den Prozess eingeführt, um ihn zum geeigneten Zeitpunkt zu beenden. Obwohl die Kettenlänge variabel ist, muss sie innerhalb eines bestimmten Bereichs liegen, da Polystyrol mit zu langen Ketten nicht leicht schmilzt und Polystyrol mit kurzen Ketten spröde wird.

Perlen vorbereiten

- 5 Nach Beendigung der Polymerisation wird die Mischung – bestehend aus Perlen aus Polystyrolketten – abgekühlt. Diese Perlen werden dann ausgewaschen und getrocknet. Eine einheitliche Perlengröße wird erreicht, indem die Perlen durch Maschen sortiert werden, die zu große und zu kleine Perlen herausfiltern.

Herstellung von expandiertem Polystyrolschaum

- 6 Zuerst müssen die Polystyrolkügelchen expandiert werden, um die richtige Dichte zu erreichen. Dieser Vorgang ist als Vorschäumen bekannt und beinhaltet das Erhitzen des Polystyrols entweder mit Dampf (das gebräuchlichste Verfahren) oder Heißluft (für Schaum mit hoher Dichte, wie er für eine Kaffeetasse verwendet wird); das Erhitzen erfolgt in einem Gefäß mit einem Fassungsvermögen von 50 bis 500 Gallonen (189 bis 1.892 Liter). Während des Vorschäumens wird ein Rührwerk verwendet, um ein Verschmelzen der Perlen zu verhindern. Da expandierte Kügelchen leichter sind als nicht expandierte Kügelchen, werden sie nach oben in den Hohlraum des Gefäßes gedrückt und ausgetragen. Dieses Verfahren verringert die Dichte der Perlen auf drei Prozent ihres ursprünglichen Wertes und ergibt einen glatthäutigen, geschlossenzelligen EPF, der sich hervorragend für detaillierte Formen eignet.

- 7 Als nächstes werden die vorexpandierten Perlen normalerweise für mindestens 24 Stunden in Maschenlagersilos "gealtert". Dadurch kann Luft in die Perlen diffundieren, sie kühlen und härten sie.

Formen

- 8 Nach dem Altern werden die Perlen in eine Form der gewünschten Form gegeben. In und zwischen die Perlen wird dann Niederdruckdampf eingedüst, der sie wieder aufbläht und miteinander verschmilzt.

- 9 Anschließend wird die Form gekühlt, entweder durch Umwälzen von Wasser oder durch Besprühen mit Wasser von außen. EPF ist ein so guter Isolator, dass es schwierig ist, die Form abzukühlen. Die Verwendung kleiner Formen kann sowohl die Aufheiz- als auch die Abkühlzeit verkürzen und damit den Prozess beschleunigen.

Herstellung von extrudiertem, expandiertem Polystyrolschaum

- 10 Dieses Verfahren ergibt EPF mit kleiner Zellgröße, das zur Herstellung von Platten für die Isolierung verwendet werden kann. Die Perlen werden geschmolzen und ein Treibmittel wird zugegeben. Das geschmolzene Polystyrol wird dann unter hohen Temperatur- und Druckbedingungen in die richtige Form extrudiert.

Schneiden, Kleben und Beschichten

- 11 EPF wird normalerweise mit üblichen Holzbearbeitungswerkzeugen geschnitten, die für einen reibungslosen Schnitt immer sehr scharf gehalten werden müssen. Es kann auch mit Klebstoffen verklebt werden, die es nicht zerstören. Klebstoffe auf Wasserbasis sind gut, ebenso wie Phenole, Epoxide, Resorcine und Harnstoffe. EPF ist nicht witterungsbeständig oder

Die Erstellung von EPF umfasst eine Reihe von Schritten. Zunächst werden die Polystyrolkügelchen einer Vorschäumung unterzogen, bei der sie auf die richtige Dichte geschäumt werden. Nach der Alterung in einem Vorratssilo werden die Perlen einer Form zugeführt und mit Dampf injiziert, der die Perlen wieder aufbläht und miteinander verschmilzt. Nach dem Abkühlen wird das geformte EPF in die richtige Form geschnitten und mit schützendem Epoxid oder einer Spitze beschichtet. Sonnenlicht, und es ist brennbar, daher werden im Allgemeinen Beschichtungen wie Epoxidharz, verschiedene Arten von Farben und nicht brennbare Substanzen auf die Oberfläche aufgetragen.

Die Erstellung von EPF umfasst eine Reihe von Schritten. Zunächst werden die Polystyrolkügelchen einer Vorschäumung unterzogen, bei der sie auf die richtige Dichte geschäumt werden. Nach der Alterung in einem Vorratssilo werden die Perlen einer Form zugeführt und mit Dampf injiziert, der die Perlen wieder aufbläht und miteinander verschmilzt. Nach dem Abkühlen wird das geformte EPF in die richtige Form geschnitten und mit schützendem Epoxid oder einer Spitze beschichtet. Sonnenlicht, und es ist brennbar, daher werden im Allgemeinen Beschichtungen wie Epoxidharz, verschiedene Arten von Farben und nicht brennbare Substanzen auf die Oberfläche aufgetragen.

Qualitätskontrolle

EPF unterliegt den zahlreichen Tests und Standards, die von der American Society for Testing and Materials (ASTM) für Kunststoffe im Allgemeinen formuliert wurden. Einige dieser Normen betreffen insbesondere EPF aufgrund seiner einzigartigen Eigenschaften, einige der auf EPF angewendeten Tests wurden jedoch entwickelt, um die Eigenschaften anderer Kunststoffe zu messen.

Die Polystyrolschmelze wird daraufhin geprüft, ob sie ausreichend viskos ist, um EPF mit den gewünschten Eigenschaften herzustellen. Außerdem müssen die nachfolgenden Polystyrolkügelchen eine einheitliche Größe aufweisen. Der Standard für perfekt kugelförmige Perlen basiert auf denen, die in Space-Shuttle-Experimenten unter Schwerelosigkeitsbedingungen gebildet wurden.

Geformte EPF werden auch auf Festigkeit, Entflammbarkeit und Dichte getestet, was besonders beim Testen von Flotationsvorrichtungen wichtig ist. Die Widerstandsfähigkeit von EPF wird gemessen, indem man ein Pendel gegen das Material schlägt und beobachtet, wie weit es zurückprallt. EPF wird dann auf Porosität getestet. Dabei wird bestimmt, wie viele offene und geschlossene Zellen es unter Berücksichtigung der Oberfläche des Produkts und der Anzahl der durch die Verarbeitung geschnittenen Zellen gibt. Anschließend wird die Permeabilität getestet. Ein einfacher Test besteht darin, ein Stück EPF in eine Substanz zu geben und dann zu messen, wie viel davon absorbiert wird.

Die Wärmeleitfähigkeit ist immer dann wichtig, wenn EPF zur Isolierung verwendet wird. Schaumkunststoffe haben die niedrigste Wärmeleitfähigkeit (Wärmeübertragung) aller bekannten Feststoffe. Sie isolieren so gut, dass selbst bei dünnen Blechen die Prüfung der Wärmeleitfähigkeit zeitaufwändig ist. Das dünne EPF-Blatt (0,79-2 Zoll oder 2-5 Zentimeter) wird neben eine Heizplatte gelegt, und beide sind von kalten Platten umgeben, um den Wärmeverlust zu minimieren. Anschließend wird auf eine Seite des Blechs eine kontrollierte geringe Wärmemenge aufgebracht und nach mehreren Stunden die durchdringende Wärmemenge auf der anderen Seite gemessen. Natürlich müssen alle Daten den Standards für EPF entsprechen.

Die Zukunft

EPF kann sicher verbrannt werden und erzeugt bei richtiger Handhabung nur Kohlendioxid und Wasser, aber der Trend geht dahin, es wo immer möglich zu recyceln. EPF kann zu Beton recycelt werden, Eierkartons, Büroartikel, Schaumstoffisolierung und Mülleimer. Leider wird nur ein Prozent der jährlich weggeworfenen 11 Milliarden Kilogramm EPF recycelt. Die National Polystyrol Recycling Company, die aus sieben großen Unternehmen besteht, darunter Amoco, Dow und Mobil, plant, diesen Anteil bis 1995 auf 25 Prozent zu erhöhen, indem sie sich auf große Verbraucher von EPF konzentriert – Fastfood-Restaurants und College-Restaurants. Seit dem Montrealer Protokoll von 1988 konzentrierte sich neue Forschung auf Möglichkeiten zur Reduzierung des FCKW-Einsatzes und auf die Entwicklung alternativer Treibmittel, die die Ozonschicht nicht schädigen. Zu den jüngsten Entwicklungen gehört ein Verfahren, bei dem unter Druck stehendes Kohlendioxid verwendet wird, um kleinere, gleichmäßigere Zellen herzustellen. Diese wiederum liefern einen Schaum, der fester und glatter ist als frühere Schäume.

Herstellungsprozess