Leuchtdiode (LED)

Hintergrund

Leuchtdioden (LEDs) – kleine farbige Lichter, die in jedem Elektronikgeschäft erhältlich sind – sind in der modernen Gesellschaft allgegenwärtig. Sie sind die Kontrollleuchten unserer Stereoanlagen, Automobile Armaturenbretter und Mikrowellenherde. Numerische Anzeigen auf Radioweckern, digitalen Uhren, und Taschenrechner bestehen aus LEDs. LEDs finden auch Anwendungen in der Telekommunikation für die optische Signalübertragung mit kurzer Reichweite, wie z. B. für TV-Fernbedienungen. Sie haben sogar ihren Weg in Schmuck und Kleidung gefunden – wie Sonnenblenden mit einer Reihe blinkender farbiger Lichter, die die Krempe schmücken. Die Erfinder der LED hatten keine Ahnung von dem revolutionären Produkt, das sie schufen. Sie versuchten, Laser herzustellen, aber auf dem Weg entdeckten sie einen Ersatz für die Glühbirne.

Glühbirnen sind eigentlich nur Drähte, die an eine Energiequelle angeschlossen sind. Sie geben Licht ab, weil sich der Draht erwärmt und einen Teil seiner Wärmeenergie in Form von Licht abgibt. Eine LED hingegen emittiert Licht eher durch elektronische Anregung als durch Wärmeerzeugung. Dioden sind elektrische Ventile, die elektrischen Strom nur in eine Richtung fließen lassen, genau wie ein Einwegventil in einer Wasserleitung. Wenn das Ventil "ein" ist, bewegen sich Elektronen von einem Bereich hoher Elektronendichte zu einem Bereich niedriger Elektronendichte. Diese Elektronenbewegung wird von der Emission von Licht begleitet. Je mehr Elektronen die Grenzschicht zwischen den Schichten passieren, die als Übergang bezeichnet wird, desto heller ist das Licht. Dieses Phänomen, bekannt als Elektrolumineszenz, wurde bereits 1907 beobachtet. Bevor funktionierende LEDs hergestellt werden konnten, mussten jedoch sauberere und effizientere Materialien entwickelt werden.

LEDs wurden während der Nachkriegszeit entwickelt; Während des Krieges bestand ein starkes Interesse an Materialien für Licht- und Mikrowellendetektoren. Während dieser Forschungsarbeit wurden verschiedene Halbleitermaterialien entwickelt und deren Lichtwechselwirkungseigenschaften detailliert untersucht. In den 1950er Jahren wurde klar, dass dieselben Materialien, die zur Lichtdetektion verwendet wurden, auch zur Lichterzeugung verwendet werden können. Forscher der AT&T Bell Laboratories waren die ersten, die in den 1960er Jahren die lichterzeugenden Eigenschaften dieser neuen Materialien nutzten. Die LED war ein Vorläufer und ein zufälliges Nebenprodukt der Laserentwicklung. Die winzigen farbigen Lichter waren für die Industrie interessant, denn sie hatten Vorteile gegenüber Glühbirnen ähnlicher Größe:LEDs verbrauchen weniger Strom, haben eine längere Lebensdauer, produzieren wenig Wärme und emittieren farbiges Licht.

Die ersten LEDs waren nicht so zuverlässig oder nützlich wie die heute verkauften. Häufig konnten sie nur bei der Temperatur von flüssigem Stickstoff (-104 Grad Fahrenheit oder -77 Grad Celsius) oder darunter betrieben werden und würden in nur wenigen Stunden ausbrennen. Sie verschlang Strom, weil sie sehr ineffizient waren und sehr wenig Licht produzierten. All diese Probleme sind auf den Mangel an zuverlässigen Techniken zur Herstellung der entsprechenden Materialien in den 1950er und 1960er Jahren zurückzuführen, was dazu führte, dass die daraus hergestellten Geräte mangelhaft waren. Als Materialien verbessert wurden, folgten weitere Fortschritte in der Technologie:Methoden, die Geräte elektronisch zu verbinden, die Dioden zu vergrößern, heller zu machen und mehr Farben zu erzeugen.

Die Vorteile der LED gegenüber der Glühbirne für Anwendungen, die eine kleine Lichtquelle erfordern, ermutigten Hersteller wie Texas Instruments  Um die Halbleiterwafer herzustellen, werden zunächst Gallium, Arsen und/oder Phosphor in einer Kammer vermischt und gepresst in eine Lösung. Damit sie nicht in das unter Druck stehende Gas in der Kammer entweichen, werden sie oft mit einer Schicht aus flüssigem Boroxid überzogen. Als nächstes wird ein Stab in die Lösung getaucht und langsam herausgezogen. Die Lösung kühlt ab und kristallisiert am Ende des Stabes, wenn dieser aus der Kammer gehoben wird und bildet einen langen, zylindrischen Kristallbarren. Der Barren wird dann in Wafer geschnitten. und Hewlett Packard, um die kommerzielle Herstellung von LEDs zu verfolgen. Die plötzliche breite Marktakzeptanz in den 1970er Jahren war das Ergebnis der Senkung der Produktionskosten, aber auch eines cleveren Marketings, das Produkte mit LED-Anzeigen (wie Uhren) als „Hightech“ und damit begehrenswert erscheinen ließ. Die Hersteller waren in der Lage, viele LEDs hintereinander zu produzieren, um eine Vielzahl von Displays für den Einsatz in Uhren, wissenschaftlichen Instrumenten und Computerkartenlesern zu erstellen. Die Technologie entwickelt sich noch heute, da Hersteller nach Wegen suchen, die Geräte effizienter, kostengünstiger und in mehr Farben herzustellen.

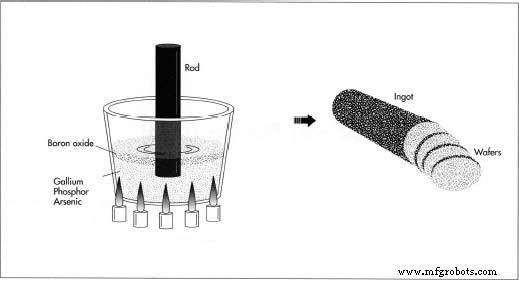

Um die Halbleiterwafer herzustellen, werden zunächst Gallium, Arsen und/oder Phosphor in einer Kammer vermischt und gepresst in eine Lösung. Damit sie nicht in das unter Druck stehende Gas in der Kammer entweichen, werden sie oft mit einer Schicht aus flüssigem Boroxid überzogen. Als nächstes wird ein Stab in die Lösung getaucht und langsam herausgezogen. Die Lösung kühlt ab und kristallisiert am Ende des Stabes, wenn dieser aus der Kammer gehoben wird und bildet einen langen, zylindrischen Kristallbarren. Der Barren wird dann in Wafer geschnitten. und Hewlett Packard, um die kommerzielle Herstellung von LEDs zu verfolgen. Die plötzliche breite Marktakzeptanz in den 1970er Jahren war das Ergebnis der Senkung der Produktionskosten, aber auch eines cleveren Marketings, das Produkte mit LED-Anzeigen (wie Uhren) als „Hightech“ und damit begehrenswert erscheinen ließ. Die Hersteller waren in der Lage, viele LEDs hintereinander zu produzieren, um eine Vielzahl von Displays für den Einsatz in Uhren, wissenschaftlichen Instrumenten und Computerkartenlesern zu erstellen. Die Technologie entwickelt sich noch heute, da Hersteller nach Wegen suchen, die Geräte effizienter, kostengünstiger und in mehr Farben herzustellen.

Rohstoffe

Dioden bestehen im Allgemeinen aus sehr dünnen Schichten von Halbleitermaterial; eine Schicht weist einen Elektronenüberschuss auf, während die nächste ein Elektronendefizit aufweist. Dieser Unterschied bewirkt, dass sich Elektronen von einer Schicht zur anderen bewegen und dabei Licht erzeugen. Hersteller können diese Schichten jetzt bis zu einer Dicke von 0,5 Mikrometer oder weniger herstellen (1 Mikrometer =1 Zehntausendstel Zoll).

Verunreinigungen innerhalb des Halbleiters werden verwendet, um die erforderliche Elektronendichte zu erzeugen. Ein Halbleiter ist ein kristallines Material, das nur dann Strom leitet, wenn es eine hohe Dichte an Verunreinigungen enthält. Die Halbleiterscheibe oder der Wafer ist ein einheitlicher Einkristall, und die Verunreinigungen werden später während des Herstellungsprozesses eingebracht. Stellen Sie sich die Waffel als einen Kuchen vor, der auf eine vorgeschriebene Weise gemischt und gebacken wird, und Verunreinigungen als im Kuchen suspendierte Nüsse. Die speziellen Halbleiter, die für die LED-Herstellung verwendet werden, sind Galliumarsenid (GaAs), Galliumphosphid (GaP) oder Galliumarsenidphosphid (GaAsP). Die verschiedenen Halbleitermaterialien (genannt Substrate) und unterschiedliche Verunreinigungen führen zu unterschiedlichen Lichtfarben der LED.

Verunreinigungen, die Nüsse im Kuchen, werden später in den Herstellungsprozess eingebracht; im Gegensatz zu Unvollkommenheiten werden sie absichtlich eingeführt, um die LED-Funktion richtig zu machen. Dieser Vorgang wird als Dotierung bezeichnet. Die üblicherweise hinzugefügten Verunreinigungen sind Zink oder Stickstoff, aber auch Silizium, Germanium und Tellur wurden verwendet. Wie bereits erwähnt, bewirken sie, dass der Halbleiter Strom leitet und die LED als elektronisches Gerät funktioniert. Durch die Verunreinigungen kann eine Schicht mit einem Überschuss oder einem Mangel an Elektronen erzeugt werden.

Um das Gerät zu vervollständigen, ist es notwendig, Strom zu und von ihm zu bringen. Daher müssen Drähte auf dem Substrat befestigt werden. Diese Drähte müssen gut am Halbleiter haften und stark genug sein, um nachfolgenden  Eine Möglichkeit, dem Halbleiterkristall die notwendigen Verunreinigungen hinzuzufügen, besteht darin, zusätzliche Kristallschichten auf die Waferoberfläche zu züchten. Bei diesem als "Liquid-Phase-Epitaxie" bekannten Prozess wird der Wafer auf einen Graphit-Objektträger gelegt und unter Reservoirs mit geschmolzenem GaAsP hindurchgeführt.

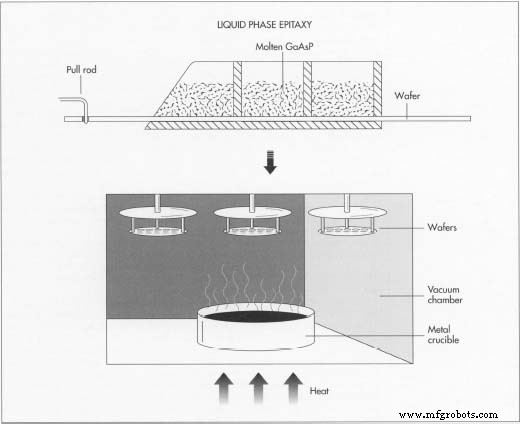

Eine Möglichkeit, dem Halbleiterkristall die notwendigen Verunreinigungen hinzuzufügen, besteht darin, zusätzliche Kristallschichten auf die Waferoberfläche zu züchten. Bei diesem als "Liquid-Phase-Epitaxie" bekannten Prozess wird der Wafer auf einen Graphit-Objektträger gelegt und unter Reservoirs mit geschmolzenem GaAsP hindurchgeführt.

Kontaktmuster werden auf der Waferoberfläche mit Fotolack belichtet, wonach die Wafer in eine beheizte Vakuumkammer gebracht werden. Dabei wird geschmolzenes Metall auf das Kontaktmuster auf der Waferoberfläche aufgedampft. Verarbeitung wie Löten und Erhitzen. Gold und Silberverbindungen werden hierfür am häufigsten verwendet, da sie mit dem Gallium an der Oberfläche des Wafers eine chemische Bindung eingehen.

LEDs sind von transparentem Kunststoff umgeben, ähnlich wie die Lucite-Briefbeschwerer, in denen Gegenstände aufgehängt sind. Bei dem Kunststoff kann es sich um eine Reihe von Varianten handeln, und seine genauen optischen Eigenschaften bestimmen, wie die Leistung der LED aussieht. Einige Kunststoffe sind diffus, was bedeutet, dass das Licht in viele Richtungen gestreut wird. Einige sind transparent und können zu Linsen geformt werden, die das Licht in einem engen Strahl direkt aus der LED lenken. Die Kunststoffe können getönt werden, wodurch die Farbe der LED verändert wird, indem mehr oder weniger Licht einer bestimmten Farbe durchgelassen wird.

Design

Bei ihrem Design müssen mehrere Merkmale der LED berücksichtigt werden, da es sich sowohl um ein elektronisches als auch um ein optisches Gerät handelt. Erwünschte optische Eigenschaften wie Farbe, Helligkeit und Effizienz müssen ohne unangemessenes elektrisches oder physikalisches Design optimiert werden. Diese Eigenschaften werden durch die Größe der Diode, die genauen Halbleitermaterialien, die zu ihrer Herstellung verwendet werden, die Dicke der Diodenschichten und die Art und Menge der Verunreinigungen beeinflusst, die zum "Dotieren" des Halbleiters verwendet werden.

Der Herstellungsprozess

Prozess

Herstellung von Halbleiterwafern

- 1 Zuerst wird ein Halbleiterwafer hergestellt. Die jeweilige Materialzusammensetzung – GaAs, GaP oder etwas dazwischen – wird durch die Farbe der hergestellten LED bestimmt. Der kristalline Halbleiter wird in einer Hochtemperatur- und Hochdruckkammer gezüchtet. Gallium, Arsen und/oder Phosphor werden gereinigt und in der Kammer miteinander vermischt. Die Hitze und der Druck verflüssigen und pressen die Komponenten zusammen, so dass sie in eine Lösung gezwungen werden. Damit sie nicht in das unter Druck stehende Gas in der Kammer entweichen, werden sie oft mit einer Schicht aus flüssigem Boroxid überzogen, die sie so abdichtet, dass sie „zusammenkleben“ müssen. Dies wird als Flüssigkeitsverkapselung bezeichnet oder das Czochralski-Kristallwachstumsverfahren. Nachdem die Elemente in einer einheitlichen Lösung vermischt sind, wird ein Stab in die Lösung getaucht und langsam herausgezogen. Die Lösung kühlt ab und kristallisiert am Ende des Stabes, wenn er aus der Kammer gehoben wird und bildet einen langen, zylindrischen Kristallbarren (oder Kugel) von GaAs, GaP oder GaAsP. Stellen Sie sich das so vor, als ob Sie den Kuchen backen.

- 2 Die Boule wird dann in sehr dünne Halbleiterscheiben geschnitten, die ungefähr 10 mil dick sind oder etwa so dick wie ein Müllsack sind. Die Wafer werden poliert, bis die Oberflächen sehr glatt sind, so dass sie ohne weiteres mehr Halbleiterschichten auf ihrer Oberfläche aufnehmen. Das Prinzip ähnelt dem Schleifen eines Tisches vor dem Lackieren. Jeder Wafer sollte ein Einkristall eines Materials einheitlicher Zusammensetzung sein. Leider treten manchmal Mängel in den Kristallen auf, die die LED-Funktion beeinträchtigen. Stellen Sie sich Unvollkommenheiten als unvermischte Blumenstücke oder Zucker vor während des Backens in den Kuchen eingehängt. Unvollkommenheiten können auch aus dem Polierprozess resultieren; solche Unvollkommenheiten verschlechtern auch die Geräteleistung. Je mehr Unvollkommenheiten, desto weniger verhält sich der Wafer wie ein Einkristall; ohne eine regelmäßige kristalline Struktur funktioniert das Material nicht als Halbleiter.

- 3 Als nächstes werden die Wafer durch einen strengen chemischen und Ultraschallprozess mit verschiedenen Lösungsmitteln gereinigt. Dieser Prozess entfernt Schmutz, Staub oder organisches Material, das sich möglicherweise auf der polierten Waferoberfläche abgesetzt hat. Je sauberer die Verarbeitung, desto besser die resultierende LED.

Hinzufügen von Epitaxieschichten

- 4 Zusätzliche Schichten von Halbleiterkristallen werden auf der Oberfläche des Wafers gezüchtet, wie das Hinzufügen weiterer Schichten zum Kuchen. Dies ist eine Möglichkeit, dem Kristall Verunreinigungen oder Dotierstoffe hinzuzufügen. Die Kristallschichten werden diesmal durch einen Prozess namens Flüssigphasen-Epitaxie gezüchtet (LPE). Bei dieser Technik werden epitaktische Schichten – Halbleiterschichten, die dieselbe kristalline Orientierung wie das darunterliegende Substrat haben – auf einem Wafer abgeschieden, während dieser unter Reservoirs von geschmolzenem GaAsP gezogen wird. Die Reservoirs sind mit geeigneten Dotierstoffen vermischt. Der Wafer ruht auf einem Graphit-Objektträger, der durch einen Kanal unter einen Behälter geschoben wird, der die geschmolzene Flüssigkeit (oder Schmelze, ) enthält wie es heißt). Verschiedene Dotierstoffe können in aufeinanderfolgenden Schmelzen oder mehrere in derselben Schmelze zugegeben werden, wodurch Materialschichten mit unterschiedlichen elektronischen Dichten erzeugt werden. Die abgeschiedenen Schichten werden eine Fortsetzung der Kristallstruktur des Wafers.

LPE erzeugt eine außergewöhnlich gleichmäßige Materialschicht, was es zu einer bevorzugten Wachstums- und Dotierungstechnik macht. Die gebildeten Schichten sind mehrere Mikrometer dick.

- 5 Nach dem Abscheiden von Epitaxieschichten kann es erforderlich sein, zusätzliche Dotierstoffe hinzuzufügen, um die Eigenschaften der Diode hinsichtlich Farbe oder Effizienz zu verändern. Wenn eine zusätzliche Dotierung durchgeführt wird, wird der Wafer erneut in ein Hochtemperatur-Ofenrohr gelegt, wo er in eine gasförmige Atmosphäre getaucht wird, die die Dotierstoffe enthält – Stickstoff oder Zink-Ammonium sind am gebräuchlichsten. Der obersten Schicht der Diode wird oft Stickstoff zugesetzt, um das Licht gelber oder grüner zu machen.

Hinzufügen von Metallkontakten

- 6 Auf dem Wafer werden dann Metallkontakte definiert. Das Kontaktmuster wird in der Designphase festgelegt und hängt davon ab, ob die Dioden einzeln oder in Kombination verwendet werden sollen. Kontaktmuster werden in Photoresist, einer lichtempfindlichen Verbindung, reproduziert; Der flüssige Resist wird während der Rotation des Wafers in Tropfen abgeschieden und über die Oberfläche verteilt. Der Resist wird durch ein kurzes Backen bei niedriger Temperatur (ca. 215 Grad Fahrenheit oder 100 Grad Celsius) gehärtet. Als nächstes wird das Mastermuster oder die Maske auf dem Photoresist dupliziert, indem es über den Wafer gelegt und der Resist mit ultraviolettem Licht belichtet wird (so wie eine Fotografie von einem Negativ gemacht wird). Belichtete Bereiche des Resists werden mit Entwickler weggewaschen und unbelichtete Bereiche verbleiben, die die Halbleiterschichten bedecken.

- 7 Kontaktmetall wird nun auf das Muster aufgedampft und füllt die belichteten Bereiche aus. Die Verdampfung findet in einer weiteren Hochtemperaturkammer statt, diesmal vakuumversiegelt. Ein Stück Metall wird auf Temperaturen erhitzt, die es zum Verdampfen bringen. Es kondensiert und haftet an der freigelegten Halbleiterscheibe, ähnlich wie Dampf ein kaltes Fenster beschlägt. Anschließend kann der Fotolack mit Aceton abgewaschen werden, sodass nur die Metallkontakte zurückbleiben. Abhängig vom endgültigen Montageschema für die LED kann eine zusätzliche Metallschicht auf der Rückseite des Wafers aufgedampft werden. Jedes abgeschiedene Metall muss einem Temperprozess unterzogen werden, bei dem der Wafer auf mehrere hundert Grad erhitzt und in einem Ofen (mit einer inerten Atmosphäre aus Wasserstoff oder Stickstoff durchströmt) für Zeiträume von bis zu mehreren Stunden belassen wird. Während dieser Zeit verbinden sich das Metall und der Halbleiter chemisch, sodass die Kontakte nicht abplatzen.

- 8 Ein einzelner Wafer mit einem Durchmesser von 2 Zoll, der auf diese Weise hergestellt wurde, weist das gleiche Muster auf, das bis zu 6000 Mal wiederholt wird; dies gibt einen Hinweis auf die Größe der fertigen Dioden. Die Dioden werden entweder durch Spalten (Schnappen des Wafers entlang einer Kristallebene) oder durch Sägen mit einer Diamantsäge auseinandergeschnitten. Jedes kleine Segment, das aus dem Wafer geschnitten wird, wird als Chip bezeichnet. Als schwieriger und fehleranfälliger Prozess führt das Schneiden zu weit weniger als 6000 insgesamt verwendbaren LEDs und ist eine der größten Herausforderungen bei der Begrenzung der Produktionskosten von Halbleiterbauelementen.

Montage und Verpackung

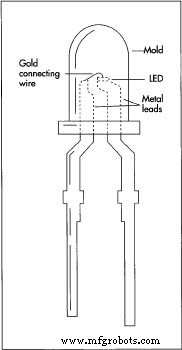

- 9 Einzelne Matrizen werden auf dem entsprechenden Paket montiert. Wenn die Diode allein als Kontrollleuchte oder beispielsweise für Schmuck verwendet wird, wird sie auf zwei etwa fünf Zentimeter lange Metallkabel montiert. Üblicherweise ist dabei die Rückseite des Wafers mit Metall beschichtet und bildet einen elektrischen Kontakt mit der darauf befindlichen Zuleitung. Ein winziger Golddraht wird an die andere Leitung gelötet und mit den strukturierten Kontakten auf der Oberfläche des Chips drahtgebondet. Beim Drahtbonden wird das Drahtende mit einer sehr feinen Nadel auf das Kontaktmetall gedrückt. Das Gold ist weich genug, um sich zu verformen und an einer ähnlichen Metalloberfläche zu haften.

- 10 Schließlich wird die gesamte Baugruppe mit Kunststoff versiegelt. Die Drähte und die Matrize werden in einer Form aufgehängt, die entsprechend geformt ist

Eine typische LED-Anzeige zeigt an, wie klein die tatsächliche LED ist. Obwohl die durchschnittliche Lebensdauer einer kleinen Glühbirne 5-10 Jahre beträgt, sollte eine moderne LED 100 Jahre oder länger halten, bevor sie ausfällt. den optischen Anforderungen des Gehäuses (mit einer Linse oder einem Stecker am Ende) und die Form wird mit flüssigem Kunststoff oder Epoxid gefüllt. Das Epoxid ist ausgehärtet und das Paket ist vollständig.

Eine typische LED-Anzeige zeigt an, wie klein die tatsächliche LED ist. Obwohl die durchschnittliche Lebensdauer einer kleinen Glühbirne 5-10 Jahre beträgt, sollte eine moderne LED 100 Jahre oder länger halten, bevor sie ausfällt. den optischen Anforderungen des Gehäuses (mit einer Linse oder einem Stecker am Ende) und die Form wird mit flüssigem Kunststoff oder Epoxid gefüllt. Das Epoxid ist ausgehärtet und das Paket ist vollständig.

Qualitätskontrolle

Qualität in der Halbleiterfertigung hat zwei Formen. Die erste Sorge betrifft das fertige Produkt und die zweite die Fertigungsanlage. Jede LED wird beim Drahtbonden auf ihre Betriebseigenschaften überprüft. Bestimmte Stromstärken sollten eine bestimmte Helligkeit erzeugen. Die genaue Lichtfarbe wird für jede Wafercharge getestet, und einige LEDs werden für Stresstests gezogen, einschließlich Lebensdauertests, Hitze- und Stromausfall und mechanischer Beschädigung.

Um Produkte durchgängig produzieren zu können, muss die Fertigungslinie zuverlässig und sicher funktionieren. Viele der oben genannten Verarbeitungsschritte können automatisiert werden, aber nicht alle. Die allgemeine Sauberkeit der Anlage und der eingehenden Blanko-Wafer wird genau überwacht. Es werden spezielle Einrichtungen ("Reinräume") gebaut, die die Luft für bestimmte Verarbeitungsschritte (insbesondere die Nummern 1-5 oben) bis zu einem Teil von 10.000 rein halten. Alle diese Prüfungen ergeben sich aus dem Wunsch, die Ausbeute oder die Anzahl erfolgreicher LEDs pro Wafer zu verbessern.

Die Zukunft

Die Optoelektronik blüht mit dem Aufkommen immer besserer Verarbeitungstechniken auf. Es ist jetzt möglich, Wafer mit einer Reinheit und Gleichmäßigkeit herzustellen, die vor 5 Jahren nicht gekannt wurde. Dies beeinflusst, wie hell und effizient LEDs hergestellt werden können und wie lange sie halten. Mit zunehmender Verbesserung eignen sie sich für immer anspruchsvollere Anwendungen, beispielsweise für die Kommunikation. Die durchschnittliche Lebensdauer einer kleinen Glühbirne beträgt 5-10 Jahre, aber die durchschnittliche moderne LED sollte 100 Jahre halten, bevor sie ausfällt. Dadurch eignen sie sich für Anwendungen, bei denen es schwierig oder unmöglich ist, Teile zu ersetzen, wie beispielsweise Unterwasser- oder Weltraumelektronik. Obwohl LEDs für Glasfaser mit großer Reichweite ungeeignet sind Übertragung sind sie oft nützlich für optische Nahbereichsübertragungen wie Fernbedienungen, Chip-zu-Chip-Kommunikation oder Erregung optischer Verstärker.

Andere Materialien werden entwickelt, die die Herstellung von Blau- und Weißlicht-LEDs ermöglichen. Abgesehen davon, dass eine größere Vielfalt von Anzeigen und Spielzeugen mit mehr Farben ermöglicht wird, ist blaues Licht für einige Anwendungen wie optische Speicherung und visuelle Anzeigen vorzuziehen. Blaues und weißes Licht schonen die Augen. Zusätzliche Farben würden sicherlich neue Anwendungsmöglichkeiten eröffnen.

Schließlich werden LED-Anzeigen mit dem Fortschritt der Prozesstechnologie und der Möglichkeit, mehr Geräte auf einem einzigen Chip zu integrieren, „intelligenter“ werden. Ein einziger Mikrochip enthält die gesamte Elektronik, um ein alphanumerisches Display zu erstellen, und macht die Instrumentierung kleiner und anspruchsvoller.

Herstellungsprozess