Spiegel

Hintergrund

Seit der frühesten aufgezeichneten Geschichte waren die Menschen von Reflexionen fasziniert. Narziss wurde angeblich von seinem eigenen Spiegelbild in einem Wasserbecken verzaubert, und Spiegeln werden in Märchen magische Kräfte zugeschrieben. Spiegel haben sich von reflektierenden Pools und polierten Metalloberflächen zu Hand- und Badezimmerspiegeln aus klarem Glas entwickelt. Seit dem 17. Jahrhundert werden sie in der Inneneinrichtung verwendet, spiegelnde Oberflächen an Autos und in Hotellobbys sind auch heute noch im modernen Design beliebt. Spiegel werden auch für praktische Zwecke verwendet:unser Aussehen zu untersuchen, zu untersuchen, was hinter uns auf der Straße liegt, Wolkenkratzer zu bauen und wissenschaftliche Forschungsinstrumente wie Mikroskope und Laser herzustellen.

Die Natur moderner Spiegel unterscheidet sich nicht grundlegend von einem Wasserbecken. Wenn Licht auf eine Oberfläche trifft, wird ein Teil davon reflektiert. Spiegel sind einfach glatte Oberflächen mit glänzenden, dunklen Hintergründen, die sehr gut reflektieren. Wasser reflektiert gut, Glas reflektiert schlecht und poliertes Metall reflektiert sehr gut. Der Reflexionsgrad – wie viel Licht von einer Oberfläche reflektiert wird – und die Diffusivität einer Oberfläche – in welcher Richtung Licht von einer Oberfläche reflektiert wird – können geändert werden. Diese Änderungen sind jedoch lediglich Verfeinerungen. Im Allgemeinen haben alle reflektierenden Oberflächen und damit alle Spiegel wirklich den gleichen Charakter.

Von Menschenhand hergestellte Spiegel gibt es seit der Antike. Die ersten Spiegel waren oft polierte Metallplatten und wurden fast ausschließlich von den herrschenden Klassen verwendet. Das Erscheinungsbild spiegelte oft und in manchen Fällen bestimmte Position und Macht in der Gesellschaft wider, so dass der Bedarf an Spiegelgläsern ebenso groß war wie der Bedarf an der Verbesserung der Spiegeltechnik. Das Versilbern – das Beschichten der Rückseite einer Glasscheibe mit geschmolzenem Silber – wurde im 17. Jahrhundert zur beliebtesten Methode zur Herstellung von Spiegeln. Das in diesen frühen Spiegeln verwendete Glas war oft verzogen, was zu Kräuselungen im Bild führte. In einigen schweren Fällen ähnelten die Bilder, die diese Spiegel reflektierten, denen, die wir heute in einem Spiegel eines Funhouses sehen würden. Moderne Glasherstellungs- und Metallurgietechniken machen es einfach, sehr flache Glasscheiben herzustellen, die auf der Rückseite gleichmäßig beschichtet sind, was die Bildschärfe enorm verbessert. Die Qualität eines Spiegels hängt jedoch von der Zeit und den Materialien ab, die für die Herstellung aufgewendet werden. Ein tragbarer Handtaschenspiegel kann ein verzerrtes Bild reflektieren, während ein guter Badezimmerspiegel wahrscheinlich keine merklichen Verzerrungen aufweist. Wissenschaftliche Spiegel sind so konzipiert, dass sie praktisch keine Unvollkommenheiten oder Verzerrungen aufweisen.

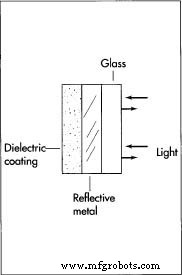

Die Materialtechnologie beeinflusst die Qualität eines Spiegels drastisch. Licht wird am besten von Oberflächen reflektiert, die nicht diffus, d. h. glatt und undurchsichtig, anstatt transparent sind. Jeder Fehler in dieser Anordnung beeinträchtigt die Wirksamkeit des Spiegels. Innovationen in der Spiegelherstellung zielten darauf ab, das verwendete Glas zu glätten und Metallbeschichtungen mit einheitlicher Dicke aufzubringen, da Licht, das durch unterschiedliche Glasdicken über verschiedene Teile eines Spiegels wandert, zu einem verzerrten Bild führt. Aufgrund dieser Unregelmäßigkeiten wirken manche Spiegel dünner und manche dicker als normal. Wenn die Metallrückseite eines Spiegels zerkratzt oder punktuell dünn ist, ist auch die Helligkeit der Reflexion ungleichmäßig. Wenn die Beschichtung sehr dünn ist, kann man durch den Spiegel sehen. So werden Einwegspiegel hergestellt. Auf die dünne Metallrückseite wird eine nicht undurchsichtige Beschichtung geschichtet und nur eine Seite des Spiegels (die reflektierende Seite) wird beleuchtet. Dadurch kann ein Betrachter auf der anderen Seite, in einem abgedunkelten Raum, hindurchsehen.

Rohstoffe

Glas, der Hauptbestandteil von Spiegeln, ist ein schlechter Reflektor. Es reflektiert nur etwa 4 Prozent des einfallenden Lichts. Es besitzt jedoch die Eigenschaft der Gleichmäßigkeit, insbesondere wenn es poliert ist. Das bedeutet, dass das Glas nach dem Polieren nur sehr wenige Grübchen enthält und eine effektive Basis für eine reflektierende Metallschicht bildet. Wenn die Metallschicht aufgebracht wird, ist die Oberfläche sehr eben, ohne Erhebungen oder Vertiefungen. Glas gilt auch als gutes Material für Spiegel, da es für Spezialspiegel in verschiedene Formen gebracht werden kann. Glasscheiben werden aus Kieselsäure hergestellt, die abgebaut oder aus Sand veredelt werden kann. Glas aus natürlichen Quarzkristallen wird als Quarzglas bezeichnet. Es gibt auch synthetische Gläser, die als synthetisches Quarzglas bezeichnet werden. Die Kieselsäure oder Quarz wird bei hohen Temperaturen geschmolzen und zu Platten gegossen oder ausgewalzt.

Einige andere Glasarten werden für hochwertige wissenschaftliche Spiegel verwendet. Diese enthalten normalerweise eine andere chemische Komponente, um das Glas zu verstärken oder es gegen bestimmte Umweltextreme beständig zu machen. Pyrex beispielsweise ist ein Borosilikatglas – ein Glas aus Siliziumdioxid und Bor – das verwendet wird, wenn Spiegel hohen Temperaturen standhalten müssen.

In einigen Fällen ist ein Kunststoffsubstrat genauso gut wie ein Glassubstrat. Vor allem Spiegel an Kinderspielzeug werden oft so hergestellt, damit sie nicht so leicht kaputt gehen. Kunststoffpolymere werden aus Erdöl und anderen organischen Chemikalien hergestellt. Sie können in jede gewünschte Form spritzgegossen werden, einschließlich flacher Platten und Kreise, und können je nach Design opak oder transparent sein.

Diese Grundmaterialien müssen beschichtet werden, um einen Spiegel herzustellen. Metallische Beschichtungen sind am häufigsten. Eine Vielzahl von Metallen wie Silber, Gold, und Chrom, sind für diese Anwendung geeignet. Silber war vor hundert Jahren die beliebteste Spiegelunterlage, was zur Prägung des Begriffs "Versilberung" führte. Alte Spiegel mit Silberrückseite weisen jedoch oft dunkle Linien hinter dem Glas auf, da das Material sehr dünn und ungleichmäßig beschichtet wurde, wodurch es abblättert, zerkratzt oder anläuft. In jüngerer Zeit, vor 1940, verwendeten Spiegelhersteller Quecksilber, weil es sich gleichmäßig über die Glasoberfläche verteilte und nicht anlief. Diese Praxis wurde schließlich auch aufgegeben, da sie das Problem der Versiegelung der giftigen Flüssigkeit aufwarf. Aluminium ist heute die am häufigsten verwendete Metallic-Beschichtung für Spiegel.

Spiegel in wissenschaftlicher Qualität werden manchmal mit anderen Materialien wie Siliziumoxiden und Siliziumnitriden in bis zu Hunderten von Schichten mit einer Dicke von jeweils 10.000stel Zoll beschichtet. Diese Arten von Beschichtungen werden als dielektrische Beschichtungen bezeichnet werden sowohl allein als Reflektoren als auch als Schutzlack auf metallischen Beschichtungen verwendet. Sie sind kratzfester als Metall. Wissenschaftliche Spiegel verwenden auch Silberbeschichtungen und manchmal auch Goldbeschichtungen, um Licht einer bestimmten Lichtfarbe mehr oder weniger gut zu reflektieren.

Design

Die Regelmäßigkeit der Oberfläche ist wahrscheinlich das wichtigste Gestaltungsmerkmal von Spiegeln. Spiegel für den Hausgebrauch müssen ungefähr die gleichen Anforderungen erfüllen wie Fensterscheiben und Bilderrahmenglas. Die verwendeten Glasscheiben müssen einigermaßen eben und haltbar sein. Der Konstrukteur muss nur die erforderliche Dicke angeben; dickere Spiegel sind beispielsweise haltbarer, aber auch schwerer. Wissenschaftliche Spiegel haben normalerweise speziell gestaltete Oberflächen. Diese Oberflächen müssen innerhalb von mehreren 100 Zoll gleichmäßig glatt sein und können mit einer bestimmten Krümmung gestaltet werden, genau wie Brillengläser. Das Konstruktionsprinzip dieser Spiegel ist das gleiche wie bei einer Brille:Ein Spiegel kann Licht sowohl bündeln als auch reflektieren.

Das Spiegeldesign legt auch die Art der zu verwendenden Beschichtung fest. Das Beschichtungsmaterial wird auf der Grundlage der erforderlichen Haltbarkeit und des Reflexionsvermögens ausgewählt und kann je nach Verwendungszweck des Spiegels auf der Vorder- oder Rückseite des Spiegels aufgebracht werden. Auch eventuell nachfolgende Schutzbeschichtungen müssen in dieser Phase spezifiziert werden. Bei den meisten gängigen Spiegeln wird die reflektierende Beschichtung auf der Rückseite des Glases aufgebracht, da es dort weniger wahrscheinlich ist, dass sie beschädigt wird. Die Rückseite wird dann häufig in a . montiert  Der erste Schritt bei der Spiegelherstellung umfasst das Schneiden und Formen der Glasrohlinge. Das Schneiden erfolgt normalerweise mit einer Säge, in die Diamantstaub eingebettet ist. Als nächstes werden die Rohlinge in optische Schleifmaschinen gelegt, die mit Schleifflüssigkeit und einer Schleifplatte ein sehr gleichmäßiges, glattes Finish auf den Rohlingen erzeugen. Anschließend wird das reflektierende Material in einem Verdampfer aufgebracht, der die Metallbeschichtung erhitzt, bis sie auf der Oberfläche der Rohlinge verdampft. Kunststoff- oder Metallrahmen, um die Beschichtung vollständig gegen Luft und scharfe Gegenstände abzudichten.

Der erste Schritt bei der Spiegelherstellung umfasst das Schneiden und Formen der Glasrohlinge. Das Schneiden erfolgt normalerweise mit einer Säge, in die Diamantstaub eingebettet ist. Als nächstes werden die Rohlinge in optische Schleifmaschinen gelegt, die mit Schleifflüssigkeit und einer Schleifplatte ein sehr gleichmäßiges, glattes Finish auf den Rohlingen erzeugen. Anschließend wird das reflektierende Material in einem Verdampfer aufgebracht, der die Metallbeschichtung erhitzt, bis sie auf der Oberfläche der Rohlinge verdampft. Kunststoff- oder Metallrahmen, um die Beschichtung vollständig gegen Luft und scharfe Gegenstände abzudichten.

Für wissenschaftliche Zwecke muss die Farbe oder Wellenlänge des Lichts berücksichtigt werden, die der Spiegel reflektiert. Für Standardspiegel für sichtbares Licht oder ultraviolettes Licht sind Aluminiumbeschichtungen üblich. Soll der Spiegel mit Infrarotlicht verwendet werden, eignet sich am besten eine Silber- oder Goldbeschichtung. Dielektrische Beschichtungen sind auch im Infrarotbereich gut. Letztendlich hängt die Wahl der Beschichtung jedoch sowohl von der Haltbarkeit als auch vom Wellenlängenbereich ab, und ein gewisses Reflexionsvermögen kann der Widerstandsfähigkeit geopfert werden. Eine dielektrische Beschichtung ist zum Beispiel viel kratzfester als eine metallische Beschichtung und trotz der zusätzlichen Kosten werden diese Beschichtungen oft auf Metall aufgebracht, um es zu schützen. Beschichtungen auf wissenschaftlichen Spiegeln werden normalerweise auf der Vorderseite des Glases aufgebracht, da Licht, das durch das Glas dringt, immer in geringem Maße verzerrt wird. Dies ist bei den meisten wissenschaftlichen Anwendungen unerwünscht.

Der Herstellungsprozess

Prozess

Schneiden und Formen des Glases

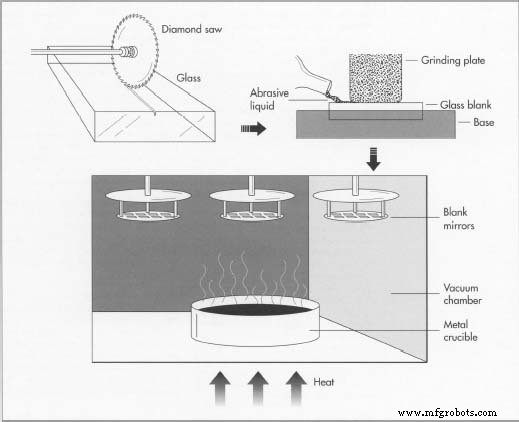

- 1 Der erste Schritt bei der Herstellung eines Spiegels besteht darin, den Umriss des Glasrohlings entsprechend der Anwendung zuzuschneiden. Wenn der Spiegel für ein Auto bestimmt ist, zum Beispiel wird das Glas so ausgeschnitten, dass es in die Spiegelhalterung am Auto passt. Manche Spiegelhersteller schneiden zwar ihr eigenes Glas, andere erhalten Glas, das bereits zu Rohlingen geschnitten wurde. Unabhängig davon, wer das Glas schneidet, werden zum Schneiden sehr harte, fein spitze Klingen verwendet. Diamantritzer oder Sägen – scharfe Metallspitzen oder Sägen mit darin eingebettetem Diamantstaub – werden oft verwendet, weil der Diamant das Glas abnutzt, bevor das Glas den Diamanten abnutzt. Die verwendete Schneidemethode hängt ganz von der endgültigen Form des Spiegels ab. Bei einem Verfahren können die Klingen oder Anreißer verwendet werden, um das Glas teilweise zu durchtrennen; Druck kann dann verwendet werden, um das Glas entlang der Kerblinie zu brechen. Bei einem anderen Verfahren verwendet eine Maschine eine Diamantsäge, um das Glas vollständig zu durchtrennen, indem die Klinge wie bei einer automatischen Bandsäge mehrmals hin und her oder nach oben und unten gezogen wird. Der Zuschnitt erfolgt in der Regel vor dem Aufbringen der Metallbeschichtung, da durch den Schnitt die Beschichtung vom Glas abplatzen kann. Eine Alternative zum Schneiden des Glases zu Rohlingen besteht darin, das Glas im geschmolzenen Zustand zu formen.

- 2 Zuschnitte werden dann in optische Schleifmaschinen eingelegt. Diese Maschinen bestehen aus großen Grundplatten voller Vertiefungen, die die Platinen halten. Der mit Rohlingen gefüllte Boden wird gegen eine andere Metallplatte mit der gewünschten Oberflächenform gelegt:flach, konvex oder konkav. Eine Schleifpaste – eine körnige Flüssigkeit – wird über die Glasrohlinge verteilt, während sie gegen die gewölbte Oberfläche gerieben oder gewalzt werden. Die Wirkung ähnelt dem Mahlen von Gewürzen mit einem Mörser und Stößel. Die Körnung in der Masse trägt die Glasoberfläche nach und nach ab, bis sie die gleiche Form wie der Schleifteller annimmt. Es werden immer feinere Körnungen verwendet, bis die Oberfläche sehr glatt und eben ist.

Es gibt auch Handschleiftechniken, die jedoch extrem zeitaufwendig und schwer zu kontrollieren sind. Sie kommen nur dort zum Einsatz, wo ein mechanisches Schleifen nicht möglich wäre, wie dies bei sehr großen oder ungewöhnlich geformten Oberflächen der Fall ist. Ein handelsüblicher optischer Schleifer kann 50 bis 200 Rohlinge aufnehmen, die alle gleichzeitig poliert werden. Das ist viel effizienter als Handschleifen. Sogar Spezialoptiken können in verstellbaren Geräten mechanisch hergestellt werden.

Anbringen des reflektierenden Materials

- 3 Wenn die Glasoberflächen entsprechend geformt und glatt poliert sind, werden sie mit dem vom Designer gewählten reflektierenden Material beschichtet. Unabhängig vom Beschichtungsmaterial wird es in einer als Verdampfer bezeichneten Vorrichtung aufgetragen. Der Verdampfer ist eine große Vakuumkammer mit einer oberen Platte zum Tragen der blanken Spiegel und einem unteren Tiegel zum Schmelzen des Beschichtungsmetalls. Es wird so genannt, weil Metall im Tiegel so weit erhitzt wird, dass es im Vakuum verdampft. Die Abscheidung einer Beschichtung auf der Oberfläche des Glases ähnlich wie heißer Atem ein kaltes Fenster bedampft. Die Rohlinge werden über Löchern in der oberen Platte zentriert, die es dem Metalldampf ermöglichen, die Oberfläche des Glases zu erreichen. Metalle können auf mehrere hundert oder tausend Grad (je nach Siedepunkt des Metalls) erhitzt werden, bevor sie verdampfen. Die Temperatur und der Zeitpunkt für diesen Vorgang werden sehr genau gesteuert, um genau die richtige Metalldicke zu erreichen. Durch diese Beschichtungsmethode entstehen sehr gleichmäßige und stark reflektierende Oberflächen.

- 4 Die Form der Löcher in der oberen Platte wird auf das Glas in Metall übertragen, wie Farbe durch eine Schablone. Dieser Effekt wird oft verwendet, um den Spiegel absichtlich zu mustern. Auf die Glasoberfläche können Metallschablonen oder -masken aufgebracht werden, um ein oder mehrere Muster zu erzeugen.

- 5 Dielektrische Beschichtungen – entweder als reflektierende Schichten oder als Schutzschichten über Metallen – werden auf ähnliche Weise aufgebracht, außer dass Gase anstelle von Metallbrocken verwendet werden. Als dielektrische Beschichtungen werden typischerweise Siliziumoxide und Siliziumnitride verwendet. Wenn sich diese Gase bei extremer Hitze verbinden, reagieren sie zu einem festen Stoff. Dieses Reaktionsprodukt bildet wie Metall eine Beschichtung.

- 6 Mehrere Verdampfungsschritte können kombiniert werden, um eine mehrschichtige Beschichtung herzustellen. Durchsichtige dielektrische Materialien können auf Metall oder andere Dielektrika aufgedampft werden, um die reflektierenden oder mechanischen Eigenschaften einer Oberfläche zu ändern. Spiegel mit Versilberung auf der Rückseite des Glases haben beispielsweise oft eine opake dielektrische Schicht aufgetragen, um die Reflektivität zu verbessern und das Metall vor Kratzern zu schützen. Ausgenommen von diesem Verfahren sind Einwegspiegel, bei denen sehr darauf geachtet werden muss, dass die dünne Metallbeschichtung nicht beschädigt wird.

- 7 Schließlich, wenn die richtigen Beschichtungen aufgebracht wurden, wird der fertige Spiegel in einen Sockel montiert oder für den Versand sorgfältig in einer stoßfesten Verpackung verpackt.

Qualitätskontrolle

Wie gut muss ein Spiegel sein? Ist es ausreichend, wenn 80 Prozent des Lichts reflektiert werden? Müssen alle 80 Prozent in genau dieselbe Richtung abprallen? Die Antwort ist anwendungsabhängig. Ein Taschenspiegel kann nur zu 80 oder 90 Prozent reflektieren und kann eine leichte Unregelmäßigkeit in der Dicke des Glases aufweisen (wie Wellen auf der Oberfläche eines Teichs). Das Bild wäre in diesem Fall leicht verzerrt, aber die Verzerrung wäre mit bloßem Auge kaum sichtbar. Soll ein Spiegel jedoch für eine wissenschaftliche Anwendung verwendet werden, beispielsweise in einem Teleskop, müssen die Form der Oberfläche und das Reflexionsvermögen der Beschichtung ganz genau bekannt sein, damit das reflektierte Licht genau dorthin gelangt, wo es Teleskopdesigner wollen es, und zwar in der richtigen Intensität. Die Toleranzen des Spiegels beeinflussen die Kosten und die Leichtigkeit, mit der er hergestellt werden kann.

Die Gleichmäßigkeit der Stapelspiegelung ist die erste und wichtigste Aufgabe der Qualitätssicherung. Spiegel am Rand einer Mahlplatte oder Verdampferkammer dürfen nicht die gleiche Oberfläche oder Beschichtung haben wie die Spiegel in der Mitte der Apparatur. Wenn eine einzelne Spiegelcharge einen großen Bereich von Metalldicken oder Oberflächenebenheiten aufweist, muss der Prozess angepasst werden, um die Gleichmäßigkeit zu verbessern.

Mehrere Verfahren werden verwendet, um die Integrität eines Spiegels zu testen. Die Oberflächenqualität wird zunächst visuell auf Kratzer, Unebenheiten, Grübchen oder Wellen untersucht. Dies kann mit bloßem Auge, mit einem Mikroskop oder mit einem Infrarot-Fotoverfahren erfolgen, das darauf ausgelegt ist, Unterschiede in der Metalldicke zu zeigen.

Für eine strengere Oberflächenkontrolle kann ein Profil des Spiegels gemessen werden, indem ein Stift über die Oberfläche geführt wird. Die Position des Stifts wird aufgezeichnet, während er über den Spiegel gezogen wird. Dies ist vergleichbar mit der Funktionsweise eines Plattenspielers. Wie beim Plattenspieler besteht der Nachteil eines mechanischen Eingabestifts darin, dass er die zu erfassende Oberfläche beschädigen kann. Spiegelhersteller haben die gleiche Lösung wie die Aufnahmeindustrie gefunden:Verwenden Sie einen Laser. Der Laser kann für die zerstörungsfreie Prüfung wie ein CD-Player verwendet werden liest die Musik von einer Disc, ohne deren Oberfläche zu verändern.

Zusätzlich zu diesen mechanischen Tests können Spiegel einer Vielzahl von Umgebungsbedingungen ausgesetzt werden. Autospiegel zum Beispiel werden extremer Kälte und Hitze ausgesetzt, um  Ein typischer Spiegel kann eine reflektierende Metallschicht und eine oder mehrere dielektrische Beschichtungen als Schutzschichten über der Metallschicht enthalten . Dielektrische Beschichtungen werden ähnlich wie Metallschichten aufgebracht, nur dass anstelle von Metallbrocken Gase wie Siliziumoxide und Siliziumnitride verwendet werden. stellen Sie sicher, dass sie den Wetterbedingungen standhalten, während Badezimmerspiegel auf Wasserbeständigkeit getestet werden.

Ein typischer Spiegel kann eine reflektierende Metallschicht und eine oder mehrere dielektrische Beschichtungen als Schutzschichten über der Metallschicht enthalten . Dielektrische Beschichtungen werden ähnlich wie Metallschichten aufgebracht, nur dass anstelle von Metallbrocken Gase wie Siliziumoxide und Siliziumnitride verwendet werden. stellen Sie sicher, dass sie den Wetterbedingungen standhalten, während Badezimmerspiegel auf Wasserbeständigkeit getestet werden.

Die Zukunft

Mit der Verbesserung der Glasherstellungstechniken finden Spiegel einen ausgeklügelteren Platz in Kunst und Architektur. Stärkere, leichtere Brillen sind für Designer attraktiver. Einige Herstellungsverfahren für Einwegspiegel ermöglichen die Herstellung von Fenstern, die auf der Außenseite verspiegelt sind. Dies verleiht einem Gebäude ein unverwechselbares Erscheinungsbild und macht auch die Klimaanlage des Gebäudes effizienter, indem es im Sommer die Wärme ableitet. Diese Art von Spiegel wird heute häufig in Bürogebäuden verwendet.

Spiegel werden auch weiterhin in anspruchsvollen optischen Anwendungen eingesetzt, von Mikroskopen und Teleskopen bis hin zu laserbasierten Lesesystemen wie CD-Playern und Strichcode-Scannern.

Herstellungsprozess