Heftgerät

Hintergrund

Es gibt praktisch so viele Arten von Heftern, wie es Verwendungen für sie gibt. Hefter werden hergestellt zur Verwendung in:der Herstellung von Möbeln; medizinische Bereiche; Teppich heften; Installation von elektrischen Drähten und Isolierungen; Bilderrahmenherstellung und natürlich zu Hause oder im Büro.

Die Größe der Hefter variiert ebenfalls – von einem Mini-Heftgerät (ein kleiner Finger) bis hin zu einem Heftgerät, das zwei Hände benötigt. Und obwohl es keine bestimmte Standardgröße für Heftklammern gibt, ist der grundlegende Haushaltstyp (Büro) mit einer Drahtstärke von. 017 Zoll im Durchmesser – wird allgemein als typisch akzeptiert. Der durchschnittliche Mehrzweckhefter arbeitet mit durchschnittlichen Drahtstärken. 050 Zoll im Durchmesser. Hefter, die in der Bauindustrie verwendet werden, verwenden Nägel, die in vorgeladenen Magazinen (Paketen) enthalten sind – ähnlich wie Schusswaffenmunition und wahrscheinlich auf kurze Distanz fast genauso tödlich.

Trotz des Potenzials von Dutzenden von Anwendungen werden Hefter am häufigsten zum Binden von mehrseitigen Dokumenten und anderen ähnlichen Büroaufgaben verwendet. Sie sind äußerst günstig:Ein "typischer" Hefter für zu Hause oder im Büro kostet weniger als 10,00 US-Dollar und ein Paket mit 5.000 Heftklammern weniger als 2,00 US-Dollar.

Rohstoffe

Ein Hefter besteht aus vielen Komponenten, von denen die meisten Metallstanzteile und federartige Teile sind. Zu den Hauptkomponenten eines typischen Heim- oder Bürohefters gehören die Basis; der Amboss (die Metallplatte, über die Sie das Dokument legen, das Sie heften möchten); das Magazin (das die Heftklammern enthält); der Metallkopf (der das Magazin bedeckt); und der Aufhänger (der mit der Basis verschweißt ist und den Stift hält, der Magazin und Basis verbindet). Nieten werden verwendet, um die Teile zusammenzuhalten, und ein Stift ist der Scharnierpunkt für die obere und untere Hälfte. Es gibt auch Gummi- und Kunststoffmaterialien, die sowohl zur Verbesserung des Produkts als auch zur kosmetisch ansprechenden Gestaltung des Hefters verwendet werden. Die Federn in einem Hefter erfüllen normalerweise zwei separate Aufgaben:Sie halten die Heftklammerreihe in der Schiene ausgerichtet und einsatzbereit, und sie bringen die Kolbenklinge in ihre ursprüngliche obere Position zurück. (Die Kolbenklinge wirkt als Guillotine, indem sie jedes Mal, wenn sie nach unten gedrückt wird, eine einzelne Heftklammer aus der Reihe von Heftklammern trennt.)

Die neuesten Hefter werden fast ausschließlich aus Kunststoff hergestellt. Die derzeit am häufigsten verwendeten Heftgeräte sind jedoch noch solche aus Metall. Daher konzentriert sich das Folgende ausschließlich auf den Metallhefter und seine Herstellung.

Der Herstellungsprozess

Prozess

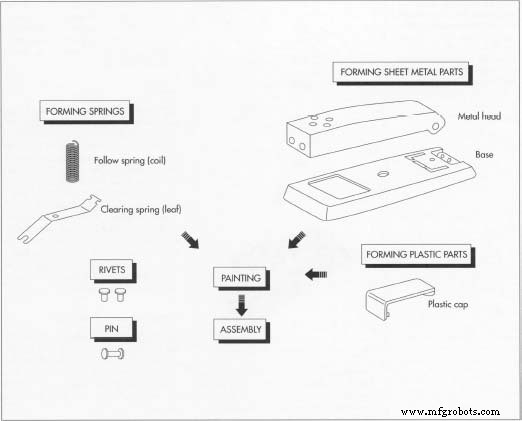

Obwohl Hefter für verschiedene Verwendungszwecke und in ebenso vielen Größen hergestellt werden, bleiben die Grundprinzipien der Funktionsweise jedes gleich, und die Hauptkomponenten (Federn, Stanzteile, Nieten, Formteile und Stifte) sind nach der Fertigstellung zu ähnlichen Endprodukten zusammengebaut.

Formen der Federn

- 1 Im Basisheftgerät werden zwei Arten von Federn verwendet:die Spule und das Blatt. Eine Schraubenfeder besteht aus Metall, das einem konstanten Druck und einem konstanten Druck standhält und trotzdem seine Form behält. Das Schraubenfedermaterial wird um eine entsprechend gewickelte

Die Teile eines Hefters werden auf verschiedene Weise geformt, bevor sie zum fertigen Artikel zusammengefügt werden. Schraubenfedern wie die Folgefeder werden um Stäbe gewickelt und wärmebehandelt, während Blattfedern wie die Räumfeder gerollt oder in ihre richtige Form gebogen werden. Blechteile wie Kopf und Boden werden typischerweise zwischen Stempel und Matrize gestanzt, während Kunststoffteile spritzgegossen werden können. großen Stab (ähnlich dem Wickeln eines dünnen Drahtes um einen Bleistift) und wird dann wärmebehandelt, um Veränderungen in den Eigenschaften des Metalls zu bewirken – Veränderungen, die dem Metall "Elastizität" verleihen. Die wärmebehandelte Schraubenfeder kann innerhalb eines vernünftigen Rahmens auseinandergezogen und zusammengedrückt werden und dennoch in ihren ursprünglichen aufgewickelten Zustand zurückkehren. Ein gutes Beispiel für eine Schraubenfeder ist die Folgefeder der den Fall mit dem Follow-Block verbindet – das Metallstück im Magazin, das die Heftklammern an einem Ende des Magazins hält.

Die Teile eines Hefters werden auf verschiedene Weise geformt, bevor sie zum fertigen Artikel zusammengefügt werden. Schraubenfedern wie die Folgefeder werden um Stäbe gewickelt und wärmebehandelt, während Blattfedern wie die Räumfeder gerollt oder in ihre richtige Form gebogen werden. Blechteile wie Kopf und Boden werden typischerweise zwischen Stempel und Matrize gestanzt, während Kunststoffteile spritzgegossen werden können. großen Stab (ähnlich dem Wickeln eines dünnen Drahtes um einen Bleistift) und wird dann wärmebehandelt, um Veränderungen in den Eigenschaften des Metalls zu bewirken – Veränderungen, die dem Metall "Elastizität" verleihen. Die wärmebehandelte Schraubenfeder kann innerhalb eines vernünftigen Rahmens auseinandergezogen und zusammengedrückt werden und dennoch in ihren ursprünglichen aufgewickelten Zustand zurückkehren. Ein gutes Beispiel für eine Schraubenfeder ist die Folgefeder der den Fall mit dem Follow-Block verbindet – das Metallstück im Magazin, das die Heftklammern an einem Ende des Magazins hält. - 2 Blattfedern, die einem Sprungbrett ähneln, werden normalerweise durch Biegen oder Rollen (leichtes Einrollen) eines dünnen Stahlstücks und anschließendes vorsichtiges Erhitzen auf eine Temperatur hergestellt, die innere Spannungen verursacht. Wenn man eine Karotte der Länge nach in Streifen schneidet und sie dann in Eiswasser legt, kräuseln sich die Streifen; Dies ist der gleiche Effekt, der beobachtet wird, wenn Federn richtig wärmebehandelt werden. Der Stahl behält entweder eine gewellte oder eine flache Position bei und widersteht jeder auf ihn ausgeübten Biegebewegung. Ein Beispiel für eine Blattfeder ist die Räumfeder der Teil an der Unterseite des Hefters, mit dem Sie die Basis von der oberen Baugruppe (Magazin und Metallkopf) lösen können.

Stanzen von Teilen

- 3 Stanzteile bestehen normalerweise aus flachem Blechmaterial unterschiedlicher Dicke, das zwischen einem Stempel und einer Matrize angeordnet ist. Wenn der Stempel auf das Material drückt, "schert" er ein Stück Material (die Form des Stempels) aus dem Blech. Ein ähnliches Prinzip wird bei der Verwendung eines Ausstechers auf ausgerolltem Teig angewendet. Stanzmaterial kann auch in sein

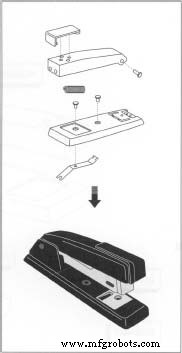

Die Stifte, Stanzteile und Federn werden schrittweise vormontiert und dann zusammen mit der oberen und unteren Hälfte der Hefter Rahmen. Als letztes müssen die Füße (Lanti-Rutsch-Gummipads) und die aufsteckbare Kunststoffkappe montiert werden. die Form einer Materialrolle, die wie eine Papierrolle aussieht. (Die Materialart und -dicke hängt von der Konfiguration des herzustellenden Teils ab). Das Coil ermöglicht die automatische Zuführung des Materials über einen Stempel und eine Matrize unter Verwendung eines Coil-Feeders. Beim Ausstanzen von Teilen wird die Spule nach und nach abgewickelt. Dies ist eine sehr kostengünstige Art der Massenproduktion von Stanzteilen, da kein Bediener das Material zwischen Stempel und Matrize halten muss. Die meisten der wichtigsten Metallkomponenten außer Federn und Nieten, wie Basis, Metallkopf und Amboss, werden auf diese Weise hergestellt.

Die Stifte, Stanzteile und Federn werden schrittweise vormontiert und dann zusammen mit der oberen und unteren Hälfte der Hefter Rahmen. Als letztes müssen die Füße (Lanti-Rutsch-Gummipads) und die aufsteckbare Kunststoffkappe montiert werden. die Form einer Materialrolle, die wie eine Papierrolle aussieht. (Die Materialart und -dicke hängt von der Konfiguration des herzustellenden Teils ab). Das Coil ermöglicht die automatische Zuführung des Materials über einen Stempel und eine Matrize unter Verwendung eines Coil-Feeders. Beim Ausstanzen von Teilen wird die Spule nach und nach abgewickelt. Dies ist eine sehr kostengünstige Art der Massenproduktion von Stanzteilen, da kein Bediener das Material zwischen Stempel und Matrize halten muss. Die meisten der wichtigsten Metallkomponenten außer Federn und Nieten, wie Basis, Metallkopf und Amboss, werden auf diese Weise hergestellt.

Bremsformung

- 4 Nachdem ein Teil gestanzt wurde, wird es normalerweise in eine Form gebracht. Wenn die Form kompliziert ist, wird eine andere Art von Stempel und Matrize verwendet. Das Material kann auch erhitzt werden, um es zu erweichen, damit sich das Material leichter biegen kann. Die meisten Hefterteile haben etwas quadratische Ecken, daher wird das Material normalerweise im 90-Grad-Winkel gebogen. Mittlerweile gibt es Maschinen, die Stanz- und Bremsumformprozesse im gleichen Arbeitsgang ausführen; Sie stanzen gleichzeitig Formen aus und biegen sie zu den entsprechenden Teilen. Dies eliminiert die Menge an Setups und verschiedenen Maschinen, die für die Herstellung aller Teile erforderlich sind.

Nieten

- 5 Eine Niete besteht normalerweise aus einem ziemlich starken Stahlmaterial, sie muss jedoch auch eine gewisse Elastizität aufweisen. Ein Niet ist so konzipiert, dass er Teile wie eine Schraube und eine Mutter an Ort und Stelle hält, außer dass der Niet einteilig ist und nicht leicht demontiert werden kann. Ein Ende hat normalerweise einen Kopf (wie ein Nagel oder eine Schraube) und das andere Ende ist normalerweise hohl (entweder teilweise oder über die gesamte Länge). Nieten werden hergestellt, indem ein Stück Stangenmaterial abgeschnitten und geschmiedet wird, um die gewünschte Konfiguration zu erhalten. Schmieden ist ein ähnliches Verfahren wie das Stanzen, nur dass das Ausgangsmaterial schon fast auf Maß ist. Das Schmieden ändert die Größe und Form minimal; die Festigkeit des Materials wird jedoch deutlich erhöht.

Erstellen von Kunststoffformteilen

- 6 Kunststoffteile von Heftgeräten werden im Spritzgussverfahren hergestellt, bei dem ein verflüssigter Kunststoff in eine Form gespritzt wird. Die Flüssigkeit fließt in den offenen Hohlraum und wird dann abgekühlt. Beim Abkühlen der Matrize verfestigt sich der Kunststoff und nimmt die Form der Matrize an. Die Matrize wird geöffnet und das Teil entnommen.

Anstecknadel herstellen

- 7 Der Stift ist kaum mehr als ein Stück Stangenmaterial, das entweder mit einer Säge oder auf einem Bearbeitungszentrum auf eine bestimmte Länge geschnitten wird. Da der Stift als Scharnierpunkt für die obere und untere Hälfte des Hefters verwendet wird, besteht er normalerweise aus einem starken, wärmebehandelbaren Metall.

Malerei

- 8 Aus Gründen der Rostvermeidung oder aus kosmetischen Gründen werden einige Bauteile lackiert. Die Teile werden auf kleine Gestelle gehängt, auf ein Förderband gelegt und an einer Spritzdüse vorbeigeführt. Einige automatische Lackiervorgänge verwenden elektrostatisches Spritzen, wobei die Teile und Farbe sind elektrisch geladen. Der Lack und die Teile werden entgegengesetzt geladen – zum Beispiel wird der Lack negativ geladen, während das Teil positiv geladen wird – weil entgegengesetzte elektrische Ladungen sich anziehen. Durch die elektrostatische Lackierung wird sichergestellt, dass alle möglichen Stellen des Teils gleichmäßig lackiert werden. Diese Methode eliminiert auch Farbverschwendung (Overspray).

Montage

- 9 Die Stifte, Stanzteile und Federn werden schrittweise zusammengebaut und dann zusammen mit der oberen und unteren Hälfte des Hefterrahmens montiert. Bei der unteren Baugruppe, bestehend aus Sockel, Aufhänger, Amboss und Räumfeder, werden die Teile in eine Montagelehre gelegt, die sie in Position hält, damit die Nieten in den richtigen Löchern platziert werden können. Sobald die Nieten verriegelt sind, wird ein Werkzeug namens Orbitalnietgerät . verwendet dreht das hohle Ende des Nietes, bis es nach außen kollabiert und die Teile zusammenhält. Die obere Hälfte, bestehend aus der Magazinbaugruppe, dem Gehäuse, der Folgefeder, der Mitnehmer-Stößelfeder und dem Metallkopf, wird auf die gleiche Weise in einer eigenen Montagevorrichtung zusammengebaut.

- 10 Die obere und untere Hälfte werden in einer anderen Vorrichtung zusammengefügt und der Stift, der die beiden verbindet, wird angenietet. Abschließend werden noch die letzten Handgriffe wie die Füße (Antirutsch-Gummipads) und die Kunststoffkappe aufgeschnappt.

Qualitätskontrolle

Muster aller Komponenten werden bei der Herstellung einzeln geprüft. Ein bestimmter Prozentsatz der Teile wird beim Verlassen der Automaten gründlich geprüft. Kritische Dimensionen werden hinterfragt und Anpassungen an den Maschinen vorgenommen oder die Werkzeuge bei Verschleiß repariert/ausgetauscht.

Sobald die Teile zusammengebaut sind, werden sie mustermäßig auf ihre Funktionsfähigkeit geprüft und wiederum eine kleine Anzahl von Einheiten kontinuierlich durchlaufen, bis sie verschleißen. Das verschleißende Bauteil wird auf Konformität geprüft, um festzustellen, ob es sich um einen normalen Verschleiß oder einen Konstruktionsfehler handelt.

Ein wichtiger Punkt, der die Langlebigkeit und Produktgarantie bestimmt, ist die Verwendung von werkseitig empfohlenen Heftklammern. Die Verwendung falscher Heftklammern soll die Mehrzahl der Hefterfehlfunktionen verursachen. Es sollte beachtet werden, dass einige Hefterfirmen ihre Hefter (kostenlos oder gegen eine geringe Gebühr) nur warten, wenn ihre Heftklammern ausschließlich im Gerät verwendet werden.

Die Zukunft

Hefter werden wie die meisten anderen Mechanismen ständig angepasst und verbessert. Da neue Materialien und Verfahren entwickelt werden, werden viele Anwendungen in alle Arten von Produkten integriert, der Hefter ist keine Ausnahme. Ebenso wird die Verwendung von Heftgeräten weiter zunehmen, da eine der neuesten Anwendungen im medizinischen Bereich als Ersatz für Stiche liegt.

Herstellungsprozess