Edelstahl

Hintergrund

Edelstahl ist eine eisenhaltige Legierung – eine Substanz, die aus zwei oder mehr chemischen Elementen besteht – und wird in einer Vielzahl von Anwendungen verwendet. Aufgrund seines Chromgehalts, der normalerweise 12 bis 20 Prozent der Legierung beträgt, hat es eine ausgezeichnete Beständigkeit gegen Flecken oder Rost. Es gibt mehr als 57 Edelstähle, die als Standardlegierungen anerkannt sind, zusätzlich zu vielen proprietären Legierungen, die von verschiedenen Edelstahlherstellern hergestellt werden. Diese vielen Arten von Stählen werden in nahezu unendlich vielen Anwendungen und Branchen verwendet:Schüttgutfördergeräte, Gebäudehüllen und Dächer, Automobil Komponenten (Auspuff, Verkleidung/Dekoration, Motor, Chassis, Befestigungselemente, Rohre für Kraftstoffleitungen), chemische Verarbeitungsanlagen (Wäscher und Wärmetauscher), Zellstoff- und Papierherstellung, Erdölraffination, Wasserversorgungsleitungen, Konsumgüter, Marine und Schiffbau, Umweltverschmutzung Kontrolle, Sportartikel (Schneeski) und Transport (Wagen), um nur einige zu nennen.

Etwa 200.000 Tonnen nickelhaltiger Edelstahl werden jedes Jahr von der Lebensmittelindustrie in Nordamerika verwendet. Es wird in einer Vielzahl von Geräten zur Handhabung, Lagerung, Zubereitung und Ausgabe von Lebensmitteln verwendet – vom Beginn des Lebensmittelsammelprozesses bis zum Ende. Getränke wie Milch, Wein, Bier, Softdrinks und Fruchtsäfte werden in Edelstahlanlagen verarbeitet. Edelstahl wird auch in kommerziellen Kochern, Pasteurisierern, Transferbehältern und anderen Spezialgeräten verwendet. Zu den Vorteilen zählen einfache Reinigung, gute Korrosionsbeständigkeit, Haltbarkeit, Wirtschaftlichkeit, Schutz des Lebensmittelgeschmacks und hygienisches Design. Nach Angaben des US-Handelsministeriums beliefen sich die Lieferungen von Edelstahl im Jahr 1992 auf insgesamt 1.514.222 Tonnen.

Rostfreie Stähle gibt es in Abhängigkeit von ihrer Mikrostruktur. Austenitische rostfreie Stähle enthalten mindestens 6 Prozent Nickel und Austenit – kohlenstoffhaltiges Eisen mit einer kubisch-flächenzentrierten Struktur – und haben eine gute Korrosionsbeständigkeit und hohe Duktilität (die Fähigkeit des Materials, sich zu biegen, ohne zu brechen). Ferritische Edelstähle (Ferrit hat eine kubisch-raumzentrierte Struktur) haben eine bessere Beständigkeit gegen Spannungskorrosion als austenitische, aber sie sind schwer zu schweißen. Martensitische Edelstähle enthalten Eisen mit einer nadelartigen Struktur.

Duplex-Edelstähle, die im Allgemeinen gleiche Mengen an Ferrit und Austenit enthalten, bieten in den meisten Umgebungen eine bessere Beständigkeit gegen Lochfraß und Spaltkorrosion. Sie weisen auch eine überlegene Beständigkeit gegen Rissbildung aufgrund von Chloridspannungskorrosion auf und sind etwa doppelt so stark wie die üblichen Austenite. Aus diesem Grund werden Duplex-Edelstähle in der chemischen Industrie in Raffinerien, Gasverarbeitungsanlagen, Zellstoff- und Papierfabriken und Meerwasser-Rohrleitungsinstallationen häufig verwendet.

Rohstoffe

Edelstähle bestehen aus einigen der in der Erde vorkommenden Grundelemente:Eisenerz, Chrom, Silizium, Nickel, Kohlenstoff, Stickstoff und Mangan. Die Eigenschaften der endgültigen Legierung werden durch Variieren der Mengen dieser Elemente angepasst. Stickstoff beispielsweise verbessert die Zugeigenschaften wie die Duktilität. Es verbessert auch die Korrosionsbeständigkeit, was es für den Einsatz in Duplex-Edelstählen wertvoll macht.

Der Herstellungsprozess

Prozess

Die Herstellung von Edelstahl umfasst eine Reihe von Prozessen. Zuerst wird der Stahl geschmolzen,  Um Edelstahl herzustellen, werden die Rohstoffe – Eisenerz, Chrom, Silizium, Nickel usw. – geschmolzen zusammen in einem Elektroofen. Dieser Schritt beinhaltet normalerweise 8 bis 12 Stunden intensiver Hitze. Als nächstes wird die Mischung in eine von mehreren Formen gegossen, einschließlich Vorblöcke, Knüppel und Brammen. und dann wird es in feste Form gegossen. Nach verschiedenen Umformschritten wird der Stahl wärmebehandelt und anschließend gereinigt und poliert, um ihm das gewünschte Finish zu verleihen. Anschließend wird es verpackt und an Hersteller geschickt, die den Stahl schweißen und verbinden, um die gewünschten Formen herzustellen.

Um Edelstahl herzustellen, werden die Rohstoffe – Eisenerz, Chrom, Silizium, Nickel usw. – geschmolzen zusammen in einem Elektroofen. Dieser Schritt beinhaltet normalerweise 8 bis 12 Stunden intensiver Hitze. Als nächstes wird die Mischung in eine von mehreren Formen gegossen, einschließlich Vorblöcke, Knüppel und Brammen. und dann wird es in feste Form gegossen. Nach verschiedenen Umformschritten wird der Stahl wärmebehandelt und anschließend gereinigt und poliert, um ihm das gewünschte Finish zu verleihen. Anschließend wird es verpackt und an Hersteller geschickt, die den Stahl schweißen und verbinden, um die gewünschten Formen herzustellen.

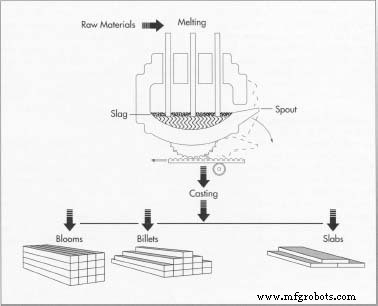

Schmelzen und Gießen

- 1 Die Rohstoffe werden zunächst in einem Elektroofen zusammengeschmolzen. Dieser Schritt erfordert normalerweise 8 bis 12 Stunden intensive Hitze. Wenn das Schmelzen beendet ist, wird der geschmolzene Stahl in Halbzeugformen gegossen. Dazu gehören Vorblöcke (rechteckige Formen), Knüppel (runde oder quadratische Formen mit einer Dicke von 1,5 Zoll oder 3,8 Zentimeter), Brammen, Stäbe und Rundrohre.

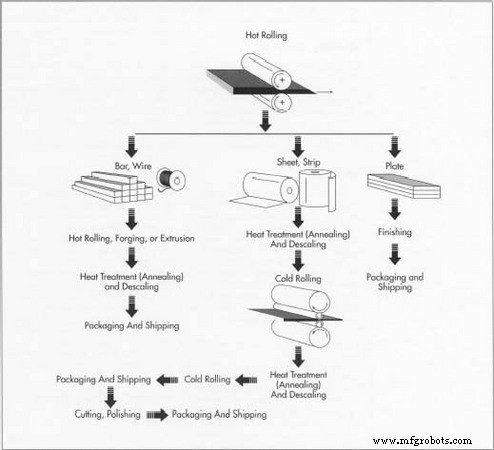

Formen

- 2 Als nächstes durchläuft das Stahlhalbzeug Umformvorgänge, beginnend mit dem Warmwalzen, bei dem der Stahl erhitzt und durch riesige Walzen geleitet wird. Vorblöcke und Knüppel werden zu Stangen und Drähten geformt, während Brammen zu Platten, Bändern und Blechen geformt werden. Stäbe sind in allen Qualitäten erhältlich und kommen in runden, quadratischen, achteckigen oder sechseckigen 0,25 Zoll (0,63 cm) großen Größen. Draht ist normalerweise mit einem Durchmesser oder einer Größe von bis zu 0,5 Zoll (1,27 Zentimeter) erhältlich. Die Platte ist mehr als 0,1875 Zoll (0,47 Zentimeter) dick und über 10 Zoll (25,4 Zentimeter) breit. Der Streifen ist weniger als 0,185 Zoll (0,47 Zentimeter) dick und weniger als 24 Zoll (61 Zentimeter) breit. Das Blatt ist weniger als 0,1875 (0,47 Zentimeter) dick und mehr als 24 (61 Zentimeter) breit.

Wärmebehandlung

- 3 Nachdem der Edelstahl geformt wurde, müssen die meisten Typen einen Glühschritt durchlaufen. Glühen ist eine Wärmebehandlung, bei der der Stahl unter kontrollierten Bedingungen erhitzt und abgekühlt wird, um innere Spannungen abzubauen und das Metall zu erweichen. Einige Stähle werden für eine höhere Festigkeit wärmebehandelt. Eine solche Wärmebehandlung – auch bekannt als Auslagerung —erfordert eine sorgfältige Kontrolle, da selbst kleine Änderungen von der empfohlenen Temperatur, Zeit oder Abkühlgeschwindigkeit die Eigenschaften ernsthaft beeinträchtigen können. Niedrigere Alterungstemperaturen führen zu einer hohen Festigkeit bei geringer Bruchzähigkeit, während eine Alterung bei höheren Temperaturen zu einem zäheren Material mit geringerer Festigkeit führt.

Obwohl die Aufheizrate zum Erreichen der Alterungstemperatur (900 bis 1000 Grad Fahrenheit oder 482 bis 537 Grad Celsius) die Eigenschaften nicht beeinflusst, tut dies die Abkühlrate. Ein Abschrecken nach der Alterung (schnelles Abkühlen) kann die Zähigkeit ohne signifikanten Festigkeitsverlust erhöhen. Ein solcher Prozess beinhaltet das Abschrecken des Materials in einem Eiswasserbad mit 35 Grad Fahrenheit (1,6 Grad Celsius) für mindestens zwei Stunden.

Die Art der Wärmebehandlung hängt von der Stahlsorte ab; mit anderen Worten, ob es austenitisch, ferritisch oder martensitisch ist. Austenitische Stähle werden je nach Dicke eine Zeit lang auf über 1900 Grad Fahrenheit (1037 Grad Celsius) erhitzt. Für dicke Profile wird Wasserabschrecken verwendet, während für Dünnprofile Luftkühlung oder Luftstrahlen verwendet wird. Bei zu langsamer Abkühlung kann es zu Karbidausscheidungen kommen. Dieser Aufbau kann durch thermische Stabilisierung beseitigt werden. Bei dieser Methode wird der Stahl mehrere Stunden lang bei 1500 bis 1600 Grad Fahrenheit (815 bis 871 Grad Celsius) gehalten. Manchmal ist es auch erforderlich, die Oberflächen der Teile vor der Wärmebehandlung von Verunreinigungen zu reinigen, um eine ordnungsgemäße Wärmebehandlung zu erreichen.

Entkalken

- 4 Durch das Glühen bilden sich Zunder oder Ablagerungen auf dem Stahl. Der Zunder kann mit mehreren Verfahren entfernt werden. Eine der gängigsten Methoden, das Beizen, verwendet ein Bad aus Salpeter-Flusssäure, um den Stahl zu entzundern. Bei einem anderen Verfahren, der Elektroreinigung, wird unter Verwendung einer Kathode und Phosphorsäure ein elektrischer Strom an die Oberfläche angelegt und der Zunder entfernt. Die Schritte des Glühens und Entzunderns erfolgen je nach Art des zu bearbeitenden Stahls in unterschiedlichen Stadien. Stab und Draht zum Beispiel durchlaufen nach dem ersten Warmwalzen weitere Umformschritte (mehr Warmwalzen, Schmieden oder Strangpressen), bevor sie geglüht und entzundert werden. Blech und Band hingegen durchlaufen unmittelbar nach dem Warmwalzen einen ersten Glüh- und Entzunderungsschritt. Nach dem Kaltwalzen (Durchlauf durch Walzen bei relativ niedriger Temperatur), das eine weitere Dickenreduzierung bewirkt, werden Blech und Band geglüht und wieder entzundert. Ein abschließender Kaltwalzschritt bereitet dann den Stahl für die Endbearbeitung vor.

Schneiden

- 5 Schneidvorgänge sind normalerweise erforderlich, um die gewünschte Rohlingsform oder -größe zu erhalten, um das Teil auf die endgültige Größe zu trimmen. Mechanisches Schneiden wird durch eine Vielzahl von Methoden erreicht, darunter gerades Scheren mit Guillotinenmessern, Kreisscheren mit horizontal und vertikal angeordneten Kreismessern, Sägen mit Schnellarbeitsstahlklingen, Stanzen und Nibbeln. Beim Stanzen werden Metallstempel und -matrizen verwendet, um die Form durch Scheren auszustanzen. Nibbeln ist ein Verfahren zum Schneiden durch Ausstanzen einer Reihe von überlappenden Löchern und eignet sich ideal für unregelmäßige Formen.

Edelstahl kann auch durch Brennschneiden geschnitten werden, bei dem ein flammbefeuerter Brenner mit Sauerstoff und Propan in Verbindung mit Eisenpulver verwendet wird. Diese Methode ist sauber und schnell. Ein weiteres Schneidverfahren ist als Plasmastrahlschneiden bekannt bei dem eine ionisierte Gassäule in Verbindung mit einem Lichtbogen durch eine kleine Öffnung den Schnitt macht. Das Gas erzeugt extrem hohe Temperaturen, um das Metall zu schmelzen.

Abschluss

- 6 Die Oberflächenbeschaffenheit ist eine wichtige Spezifikation für Edelstahlprodukte und ist bei Anwendungen entscheidend, bei denen auch das Aussehen wichtig ist. Bestimmte Oberflächenveredelungen erleichtern auch die Reinigung von Edelstahl, was natürlich für Sanitäranwendungen wichtig ist. Eine durch Polieren erhaltene glatte Oberfläche bietet auch eine bessere Korrosionsbeständigkeit. Auf der anderen Seite sind für Schmieranwendungen oft raue Oberflächen erforderlich, sowie um weitere Fertigungsschritte zu erleichtern.

Oberflächenveredelungen sind das Ergebnis von Prozessen bei der Herstellung der verschiedenen Formen oder sind das Ergebnis der Weiterverarbeitung. Für die Veredelung gibt es verschiedene Methoden. Eine matte Oberfläche wird durch Warmwalzen, Glühen und Entzundern erzeugt. Eine blanke Oberfläche wird erhalten, indem zuerst warmgewalzt und dann auf polierten Walzen kaltgewalzt wird. Eine hochreflektierende Oberfläche wird durch Kaltwalzen in Kombination mit Glühen in einem Ofen mit kontrollierter Atmosphäre, durch Schleifen mit Schleifmitteln oder durch Schwabbeln einer feingeschliffenen Oberfläche erzeugt. Ein Spiegelglanz wird durch Polieren mit immer feineren Schleifmitteln erzeugt, gefolgt von ausgiebigem Polieren. Zum Schleifen oder Polieren Schleifscheiben oder Schleifbänder werden normalerweise verwendet. Beim Polieren werden Gewebescheiben in Kombination mit Schneidpasten verwendet, die sehr feine Schleifpartikel in Stangen- oder Stabform enthalten. Andere Finishing-Methoden umfassen das Trommeln, das Kräfte

Die anfänglichen Stahlformen – Blöcke, Knüppel, Brammen usw. – werden zu Stangen, Drähten, Blechen warmgewalzt , Streifen und Platte. Je nach Form durchläuft der Stahl dann weitere Walzschritte (sowohl Warm- als auch Kaltwalzen), Wärmebehandlung (Glühen), Entzundern zur Entfernung von Ablagerungen) und Polieren zum fertigen Edelstahl. Der Stahl wird dann an den Endverbraucher gesendet. Bewegung eines trommelnden Materials gegen Oberflächen von Teilen, Trockenätzen (Sandstrahlen), Nassätzen mit Säurelösungen und Mattieren der Oberfläche. Letztere verwendet Sandstrahlen, Drahtbürsten oder Beiztechniken.

Die anfänglichen Stahlformen – Blöcke, Knüppel, Brammen usw. – werden zu Stangen, Drähten, Blechen warmgewalzt , Streifen und Platte. Je nach Form durchläuft der Stahl dann weitere Walzschritte (sowohl Warm- als auch Kaltwalzen), Wärmebehandlung (Glühen), Entzundern zur Entfernung von Ablagerungen) und Polieren zum fertigen Edelstahl. Der Stahl wird dann an den Endverbraucher gesendet. Bewegung eines trommelnden Materials gegen Oberflächen von Teilen, Trockenätzen (Sandstrahlen), Nassätzen mit Säurelösungen und Mattieren der Oberfläche. Letztere verwendet Sandstrahlen, Drahtbürsten oder Beiztechniken.

Fertigung beim Hersteller oder

Endverbraucher

- 7 Nachdem der Edelstahl in seinen verschiedenen Formen verpackt und an den Hersteller oder Endverbraucher versandt wurde, sind verschiedene andere Prozesse erforderlich. Die weitere Formgebung wird unter Verwendung einer Vielzahl von Verfahren erreicht, wie zum Beispiel Rollformen, Pressformen, Schmieden, Pressziehen und Extrudieren. Häufig sind auch zusätzliche Wärmebehandlungs- (Glüh-), Bearbeitungs- und Reinigungsprozesse erforderlich.

Es gibt eine Vielzahl von Verfahren zum Verbinden von Edelstahl, wobei das Schweißen die gebräuchlichste ist. Schmelz- und Widerstandsschweißen sind die beiden grundlegenden Verfahren, die im Allgemeinen mit vielen Variationen für beide verwendet werden. Beim Schmelzschweißen wird Wärme durch einen Lichtbogen erzeugt, der zwischen einer Elektrode und dem zu schweißenden Metall gezündet wird. Beim Widerstandsschweißen entsteht das Kleben durch Hitze und Druck. Durch den Widerstand gegen den elektrischen Stromfluss durch die zu schweißenden Teile wird Wärme erzeugt und durch die Elektroden wird Druck ausgeübt. Nachdem die Teile zusammengeschweißt wurden, müssen sie um den verbundenen Bereich herum gereinigt werden.

Qualitätskontrolle

Neben der prozessbegleitenden Kontrolle während der Herstellung und Verarbeitung müssen nichtrostende Stähle die von der American Society for Testing and Materials (ASTM) entwickelten Spezifikationen hinsichtlich mechanischer Eigenschaften wie Zähigkeit und Korrosionsbeständigkeit erfüllen. Metallographie kann manchmal mit Korrosionstests korreliert werden, um die Qualität zu überwachen.

Die Zukunft

Die Verwendung von rostfreien und superedlen Stählen nimmt in einer Vielzahl von Märkten zu. Um die Anforderungen des neuen Luftreinhaltegesetzes zu erfüllen, installieren Kohlekraftwerke Kaminauskleidungen aus Edelstahl. Andere neue industrielle Anwendungen sind Sekundärwärmetauscher für hocheffiziente Heimöfen, Brauchwasserleitungen in Kernkraftwerken, Ballasttanks und Feuerlöschsysteme für Offshore-Bohrplattformen, flexible Rohre für Öl- und Gasverteilungssysteme und Heliostate für Solar- Energieanlagen.

Die Umweltgesetzgebung zwingt auch die Petrochemie- und Raffinerieindustrie dazu, Sekundärkühlwasser in geschlossenen Systemen zu recyceln, anstatt es einfach abzuleiten. Die Wiederverwendung führt zu Kühlwasser mit erhöhten Chloridgehalten, was zu Problemen mit Lochfraßkorrosion führt. Duplex-Edelstahlrohre werden bei der Lösung derartiger industrieller Korrosionsprobleme eine immer wichtigere Rolle spielen, da sie weniger kosten als andere Materialien. Um dieser Nachfrage gerecht zu werden, entwickeln Hersteller hochkorrosionsbeständige Stähle.

In der Automobilindustrie schätzt ein Stahlhersteller, dass der Edelstahlverbrauch pro Fahrzeug bis zur Jahrhundertwende von 25 bis 30 Kilogramm auf über 45 Kilogramm steigen wird. Neue Anwendungen umfassen metallische Substrate für Katalysatoren, Airbags Komponenten, Stoßfänger aus Verbundwerkstoff, Kraftstoffleitung und andere Kraftstoffsystemteile, die mit alternativen Kraftstoffen kompatibel sind, Bremsleitungen und langlebige Abgassysteme.

Mit Verbesserungen in der Verfahrenstechnik werden superaustenitische Edelstähle (mit Stickstoffgehalten bis 0,5 Prozent) entwickelt. Diese Stähle werden in Bleichanlagen von Zellstofffabriken, Meerwasser- und Phosphorsäure-Handhabungssystemen, Wäschern, Offshore-Plattformen und anderen hochkorrosiven Anwendungen verwendet. Eine Anzahl von Herstellern hat damit begonnen, solche Materialien in Form von Platten, Platten und anderen Formen zu vermarkten. Weitere neue Zusammensetzungen werden entwickelt:ferritische Legierungen auf Eisenbasis mit 8 und 12 Prozent Cr für magnetische Anwendungen und austenitischer Edelstahl mit besonders niedrigem Schwefelgehalt für Teile zur Herstellung von Halbleitern und Pharmazeutika.

Die Forschung wird weiterhin verbesserte und einzigartige Materialien entwickeln. Zum Beispiel haben japanische Forscher kürzlich mehrere entwickelt. Einer ist ein korrosionsbeständiger Edelstahl, der den Formgedächtniseffekt zeigt. Diese Art von Material kehrt beim Erhitzen in seine ursprüngliche Form zurück, nachdem es plastisch verformt wurde. Zu den möglichen Anwendungen gehören Montagekomponenten (Rohrfittings, Clips, Befestigungselemente, Schellen), Temperatursensoren (Leistungsschalter und Feuermelder) und Federn. Für Präzisions-Miniatur- und Instrumentenwälzlager wurde außerdem ein verbesserter martensitischer Edelstahl entwickelt, der im Vergleich zu herkömmlichen Werkstoffen weniger Vibrationen, eine längere Lebensdauer und eine bessere Oberflächengüte aufweist.

Herstellungsprozess

- Was ist eine Edelstahlpassivierung?

- Wie Edelstahl hergestellt wird

- Eine Einführung in den austenitischen Edelstahl

- Inconel vs. Edelstahl

- Kohlenstoffstahl im Vergleich zu Edelstahl

- Weitere Informationen zu Edelstahl

- Monel vs. Edelstahl

- Baustahl vs. Edelstahl

- Was ist Edelstahl?

- Antibakterieller Edelstahl