Waschmaschine

Hintergrund

Mechanische Waschmaschinen kamen Anfang des 19. Jahrhunderts auf den Markt, obwohl sie alle von Hand betrieben wurden. Frühe Modelle reinigten Kleidung durch Reiben, während spätere Modelle Kleidung reinigten, indem sie sie durch Wasser bewegten. Dampfbetriebene gewerbliche Waschmaschinen kamen in den 1850er Jahren auf, aber Haushaltswaschmaschinen blieben bis Anfang des 20. Jahrhunderts vollständig handbetrieben, als mehrere Unternehmen mit der Herstellung elektrischer Maschinen begannen. Die Automatic Electric Washer Company und die Hurley Machine Corporation begannen beide 1907 mit dem Verkauf elektrischer Waschmaschinen, während Maytag 1911 eine elektrische Wringer-Waschmaschine anbot. 1947 bot Bendix die erste vollautomatische Waschmaschine an, und 1953 überholten Schleudermaschinen die Wringer-Typen an Popularität.

Der letzte in den Vereinigten Staaten hergestellte Wringer wurde im Juni 1990 im Werk von Speed Queen in Ripon, Wisconsin, hergestellt. Die größten US-Hersteller sind heute General Electric, Maytag (Montgomery Ward), Speed Queen (Amana und Montgomery Ward), Whirlpool (Kenmore) und White Consolidated (Frigidaire und Westinghouse).

Viele Modelle mit vielen unterschiedlichen Funktionen sind jetzt verfügbar; Mit wenigen Ausnahmen unterscheiden sich jedoch nur die Bedienelemente. Der einzige Unterschied zwischen der Waschmaschine in Ihrem Zuhause und den Toplader-Waschmaschinen im Waschsalon ist die Robustheit der Konstruktion.

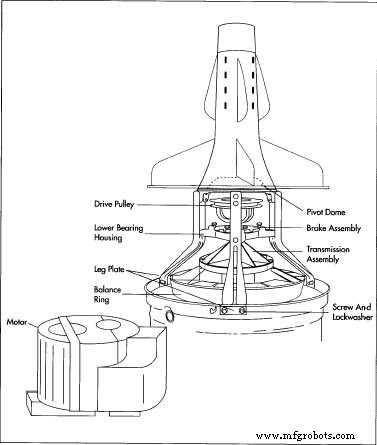

Die Waschmaschine arbeitet mit einem Motor, der über eine als Getriebe bezeichnete Einheit mit dem Rührwerk verbunden ist. Motor und Getriebe befinden sich im unteren Bereich der Maschine, während das Rührwerk bis in die Mitte der Maschine reicht. Die Übertragung ähnelt der Übertragung in Ihrem Auto , dass es die Geschwindigkeit und Richtung des Rührwerks ändert. In einer Richtung (Agitieren) ändert das Getriebe die Drehung des Rührers und des Drehbehälters – des Innenbehälters mit kleinen Löchern darin – in eine Hin- und Herbewegung. Wenn der Motor durch die Steuerung umgedreht wird (Schleudern), blockiert das Getriebe und Rührwerk, Getriebe und Schleuderwanne rotieren als eine Einheit. Ohne dass das Getriebe die Geschwindigkeit oder Richtung ändert, nutzt das Gerät die Zentrifugalkraft, um so viel Wasser wie möglich aus der Kleidung zu entfernen. Der Motor ist auch mit einer Pumpe verbunden. Wenn sich der Motor in Schleuderrichtung bewegt, entfernt die Pumpe das Wasser aus der Wanne und entleert es durch das Abflussrohr.

Modelle, die für den Einsatz in anderen Ländern entwickelt wurden, bieten andere Funktionen. Eine Komponente, die bei allen in England (und möglicherweise bald auch im restlichen Europa) verkauften Modellen benötigt wird, wird als Deckelschloss bezeichnet. Normalerweise muss die Waschmaschine beim Anheben des Deckels aus Sicherheitsgründen anhalten. In England muss der Deckel jedoch geschlossen sein, wenn die Waschmaschine in Betrieb ist.

Rohstoffe

Viele Teile einer Waschmaschine sind aus Stahlblech gefertigt, meist mit Zink beschichtet, um die Rostbeständigkeit zu verbessern. Der Stahlhersteller liefert das Metall in einem Coil, wodurch das Material abfallarm zugeschnitten oder automatisch dem Umformprozess zugeführt werden kann. Bei einigen Modellen von Speed Queen besteht die Spinnwanne aus Edelstahl. Alle anderen Modelle verwenden einen Stahl (Emailliereisen genannt), der für ein Porzellan entwickelt wurde Glasur. Für die Waschwanne, die  Die meisten Blechteile, einschließlich der Karosserie, werden von einer Maschine geformt, die ein Stück Blech zwischen zwei presst Hälften einer Form (Stempel). Da Metall in Teilen, die von nur einem Gesenk geformt werden, dazu neigt, zu falten, zu reißen oder zu reißen, werden im Allgemeinen mehrere Gesenke verwendet, um jede Komponente zu formen.

Die meisten Blechteile, einschließlich der Karosserie, werden von einer Maschine geformt, die ein Stück Blech zwischen zwei presst Hälften einer Form (Stempel). Da Metall in Teilen, die von nur einem Gesenk geformt werden, dazu neigt, zu falten, zu reißen oder zu reißen, werden im Allgemeinen mehrere Gesenke verwendet, um jede Komponente zu formen.

Die Wannenbaugruppe wird automatisch gefertigt. Nach dem Walzen in eine Trommelform wird die Seite verschweißt. Anschließend wird die Schweißnaht geglättet und die Trommel auf einen Expander gelegt, der die Wanne in ihre endgültige Form streckt. Anschließend wird ein Boden auf die Trommel geschweißt und diese Schweißnaht wird ebenfalls geglättet. nicht sichtbar ist, es sei denn, Sie öffnen den Maschinenschrank, wird in der Regel ein emailliertes Bügeleisen mit Porzellanbeschichtung verwendet. Die Ausnahme bildet der Whirlpool, der für die äußere Waschwanne Kunststoff anstelle von emailliertem Bügeleisen verwendet.

Viele andere Teile sind ebenfalls aus Kunststoff. Die Hersteller erhalten Rohkunststoff, aus dem sie in ameisengroßen Stücken Teile herstellen und daraus Maschinenteile herstellen, die kein Gewicht tragen und/oder eine sehr gute Rostbeständigkeit erfordern. Zu diesen Teilen gehören die Pumpe, der Wannenschutz (der verhindert, dass Ihre Kleidung aus dem Schleuderbehälter in den Waschbehälter oder den Schrankbereich geschleudert wird) und das Rührwerk.

Das Getriebe besteht im Allgemeinen aus Aluminiumguss, der vom Hersteller in Barren geliefert wird – 20-Pfund-Aluminiumplatten. Schrottteile werden in der Regel umgeschmolzen und wiederverwendet. Schläuche, Steuerungen (Zeitschaltuhren, Schalter etc.) und Motoren werden in vorgefertigter Form von anderen Herstellern bezogen.

Der Herstellungsprozess

Prozess

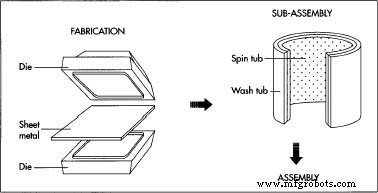

Der Herstellungsprozess gliedert sich in Fertigung (Herstellung von Teilen), Untermontage (Zusammenfügen von Teilen zu Komponenten) und Montage (Zusammenfügen der Komponenten zum Endprodukt). Der Herstellungsprozess umfasst mehrere unterschiedliche Verfahren, die jeweils für eine bestimmte Art von Rohmaterial spezifisch sind – Blech, Kunststoff oder Aluminium. Nachdem die Einzelteile hergestellt wurden, werden sie zusammengebaut; Zu den wichtigsten Unterbaugruppen oder Komponenten gehören das Getriebe, die Pumpe, die Schleuder- und Waschwannen, der Ausgleichsring und die lackierten Teile. Abschließend werden die Baugruppen im Inneren des Gehäuses der Unterlegscheibe zusammengefügt, das dann fertig ist.

Herstellung

- 1 Die meisten Blechteile werden von einer Maschine namens Presse geformt. Dieser Name ist ziemlich beschreibend, da die Maschine tatsächlich ein Stück Blech zwischen zwei Hälften einer Form, die als Matrize bezeichnet wird, presst (oder quetscht). Das Metall nimmt die Form des Raums zwischen den Hälften der Matrize an. Da Metall in Teilen, die von nur einem Gesenk geformt werden, dazu neigt, zu falten, zu reißen oder zu reißen, werden im Allgemeinen mehrere Gesenke verwendet, um jede Komponente zu formen. Das Metall wird nach Möglichkeit direkt vom Coil der Presse zugeführt. Wenn dies nicht möglich ist, wird das Metall abgelängt und manuell (oder bei größeren Teilen wie dem Schrank automatisch) in die Matrize eingelegt.

- 2 Kunststoffteile werden in einer Spritzgussmaschine, einer Metallform mit einer oder mehreren Kavitäten, in die Form des gewünschten Teils geformt. Nach dem Erhitzen bis zum Schmelzpunkt wird der Kunststoff unter hohem Druck in die Form gepresst. Als nächstes wird Wasser durch die Form geleitet, um das Teil abzukühlen und zu verfestigen. Anschließend wird das Werkzeug geöffnet und das Teil durch Auswerferstifte herausgedrückt. Wenn Sie ein Kunststoffteil betrachten, können Sie oft kleine Kreise sehen, die durch diese Stifte erzeugt werden.

- 3 Aluminium-Getriebeteile werden in einer Druckgussmaschine in eine grobe Form gebracht, die ähnlich wie eine Spritzgussform funktioniert, außer dass sie keinen Druck verwendet. Der

Die meisten Schlüsselkomponenten – Getriebe, Motor, defekte Baugruppe – sind unter dem Rührwerk untergebracht. Der Ausgleichsring ist ein gewichteter Ring, der verhindert, dass sich die Unterlegscheibe während des Betriebs bewegt. geschmolzenes Metall wird mechanisch in die Form geschöpft und abgekühlt. Der resultierende Rohguss erhält dann seine endgültige Form durch verschiedene Maschinen, die Löcher bohren, überschüssiges Metall von kritischen Oberflächen abschaben oder Metall vom Teil abschneiden.

Die meisten Schlüsselkomponenten – Getriebe, Motor, defekte Baugruppe – sind unter dem Rührwerk untergebracht. Der Ausgleichsring ist ein gewichteter Ring, der verhindert, dass sich die Unterlegscheibe während des Betriebs bewegt. geschmolzenes Metall wird mechanisch in die Form geschöpft und abgekühlt. Der resultierende Rohguss erhält dann seine endgültige Form durch verschiedene Maschinen, die Löcher bohren, überschüssiges Metall von kritischen Oberflächen abschaben oder Metall vom Teil abschneiden.

Unterbaugruppen

- 4 Das Getriebe wird manuell von Arbeitern zusammengebaut, die mehrere Wellen und Zahnräder zusammenschrauben, einschnappen oder pressen (fest sitzen). Die Arbeiter geben dann eine dosierte Menge Öl hinzu und schrauben die Einheit zusammen.

- 5 Die Pumpe wird automatisch zusammengebaut. Roboter setzen Laufrad und Dichtungen in Deckel und Gehäuse ein und dichten die Pumpe ab. Einige Hersteller verwenden Hitze und andere Vibrationen (die Hitze erzeugen) als Dichtmittel.

- 6 Die Wannenteile werden in Pressen hergestellt und die Baugruppe automatisch gefertigt. Nach dem Walzen in eine Trommelform wird die Seite verschweißt. Die Schweißnaht wird dann geglättet und die Trommel wird auf eine Einheit gelegt, die als Expander bezeichnet wird, wodurch die Wanne in ihre endgültige Form gedehnt wird. Anschließend wird ein Boden auf die Trommel geschweißt und diese Schweißnaht wird ebenfalls geglättet. Wenn die Wanne aus Edelstahl ist, ist sie poliert, damit sie sich nicht an der Kleidung verfängt. Andernfalls wird die Wanne in eine Lösung getaucht, die als Grundierung bezeichnet wird und auf etwa 1600 Grad erhitzt, bis diese Beschichtung aushärtet. Wenn die Wanne nicht sichtbar ist (die Waschwanne), ist die Einheit fertig. Wenn die Wanne sichtbar ist (die Schleuderwanne), wird eine Deckschicht nach dem gleichen Verfahren wie bei der Grundierung aufgetragen; Dieser letzte Anstrich verleiht der Wanne entweder eine weiße oder blaue Farbe.

- 7 Der Ausgleichsring ist ein großes Gewicht, das die Unterlegscheibe stabilisiert. Seine äußere Struktur ist aus Kunststoff, mit einem Metallring, der zur Festigkeit in den Kunststoff eingeschmolzen ist. Zement wird genau zugegeben und ausbalanciert. Dieser Ring, der mehr als zwanzig Pfund wiegt, verhindert, dass die Maschine "geht" oder sich bewegt, wenn sie verwendet wird.

- 8 Waschmaschinenhersteller verwenden eines von mehreren Lackierverfahren. Ein Hersteller verwendet Stahl, der vom Stahlhersteller vorlackiert wurde. Obwohl billiger, bietet diese Stahlsorte nicht den besten Rostschutz, da die Schnittkanten nicht lackiert sind. Andere Unternehmen behandeln ihre Teile mit verschiedenen Chemikalien, um sie zu reinigen und vorzubereiten, bevor Farbe aufgetragen wird. In einigen Fällen ist die Farbe ein Pulver mit einer mehlähnlichen Konsistenz. Mit Luft vermischt und elektrisch aufgeladen wird das Pulver auf das an einer Hängebahn aufgehängte Teil gesprüht und gegenläufig aufgeladen, so dass es und das Pulver sich anziehen. Nach dem Spritzen befördert das Förderband das Teil in einen Ofen, der die Farbe schmilzt; Wenn das Teil abgekühlt ist, ist der Lackiervorgang abgeschlossen.

Montage

- 9 Dieser Vorgang beginnt mit der Montage des Getriebes auf dem Ausgleichsring. Das Getriebe sitzt auf einem Lager, das mit der Waschwanne verschraubt ist; der Waschbottich sitzt auf einem Förderband. Ein weiteres Lager (das untere Lager), die Bremsbaugruppe und die Antriebsriemenscheibe werden am Ende des Getriebes angebracht. Als nächstes wird ein Schwenkmechanismus namens Pivot Dome und Beine sind an der Baugruppe angeschraubt, um alle Teile zusammenzuhalten.

- 10 Mit einem hydraulisch betriebenen Mechanismus heben die Arbeiter dann diese Baugruppe, die als Modul bezeichnet wird, auf die Unterlegscheibe. Federn werden hinzugefügt, um Modul und Basis zusammenzuhalten. Eine Dichtung wird angebracht, die Schleuderwanne wird mit dem Getriebe im Inneren der Waschwanne verschraubt und ihre Kunststoffabdeckungen werden eingerastet. Auf das Abtriebsende der Getriebewelle ist eine Kunststoffnabe aufgeschraubt, die das Rührwerk mit dem Getriebe verbindet. Anschließend wird das Rührwerk auf die Nabe aufgeschnappt.

- 11 Die Pumpe und ein Befestigungswinkel werden nun mit dem Motor verschraubt, der dann mit einer Abschirmung zum Schutz vor möglichen Leckagen versehen wird. Diese Baugruppe wird mit dem Boden der Waschmaschine verschraubt und mit einem Riemen und Schläuchen mit dem Getriebemodul verbunden.

- 12 Als nächstes werden die Deckelscharniere am Deckel und an der Oberseite befestigt. Die Oberseite der Unterlegscheibe ist zur einfachen Wartung mit einem Scharnier mit dem Gehäuse verschraubt. An der Rückseite des Schrankes ist ein Mischventil zur Regelung der Heiß-Kalt-Mischung angeschraubt. Das Grafikpanel, das die Bedienelemente in Wort und Bild erklärt, ist auf dem Bedienfeld montiert; die Bedienelemente selbst werden von hinten angebracht. Die als eine Einheit verbundene Verkabelung wird als -Kabelbaum bezeichnet. Der Kabelbaum wird an einem Ende an den Steuersteckern befestigt, und das andere Ende wird durch ein Loch in der Oberseite geführt, um am Motor befestigt zu werden. Aufgrund ihrer Größe und ihres Gewichts wird die Schrankbaugruppe dann von einem Roboter in die Waschmaschine gelegt.

- 13 Der Schrank wird mit dem Sockel verschraubt und die Steuerung mit den Gegensteckern an Modul und Motor verrastet. Der Ablaufschlauch wird durch den Schrank gezogen und ein Teil namens Schwanenhals hinzugefügt. Dieser Teil verleiht dem Schlauch seine Hakenform, damit er im Abfluss befestigt wird. Nach dem Test wird die Frontplatte verschraubt und ein Paket mit Informationen und Zubehör hinzugefügt.

- 14 Die fertige Einheit wird automatisch zusammengestellt. Eine Maschine öffnet den Karton, der für den Versand flach war, und lässt ihn über die Waschmaschine fallen. Die obere und untere Klappe werden gleichzeitig umgeschlagen und verklebt. Dann übt die Maschine Druck auf die Ober- und Unterseite der Kiste aus, um sicherzustellen, dass der Leim richtig abbindet. Nachdem der Leim ausgehärtet ist, legt die Maschine einen Umreifungsgurt um die Oberseite der Kiste, um die Festigkeit für den Transport mit dem Gabelstapler zu erhöhen (die Einheiten werden von oben getragen, um das Risiko von Beschädigungen zu verringern).

Qualitätskontrolle

Alle von externen Herstellern gekauften Teile werden vor der Verwendung stichprobenartig überprüft, und die meisten Unterbaugruppen werden ebenfalls überprüft. Alle Getriebe werden beispielsweise automatisch auf Funktion, Geräusche und Vibrationen getestet. Alle Pumpen werden mit Luft auf Dichtheit geprüft, automatisch bei automatisierter Montage und manuell bei manueller Montage. Alle lackierten Teile werden visuell auf Mängel überprüft. Tägliche Proben werden für Korrosionstests in Waschmittel, Bleichmittel und Dampfbäder gegeben. Nach vollständiger Montage wird die Maschine mit Wasser gefüllt und auf Geräusche, Vibrationen und optische Mängel sowie auf einwandfreie Funktion der Bedienelemente und Mechanismen geprüft. Nach dem Verpacken werden einige Einheiten strengen Tests unterzogen, um die Transportbedingungen zu simulieren und den Kartonierprozess zu testen.

Nebenprodukte/Abfälle

Reste von Blechen werden an Metallrecyclingzentren verkauft, und übrig gebliebenes Aluminium wird zur Verwendung wieder eingeschmolzen. Der übrig gebliebene Kunststoff wird in kleine Stücke gemahlen und an nicht sichtbaren Stellen wiederverwendet, da die Farbe nicht konstant gehalten werden kann. Die unbenutzte Farbe (in Pulverform) wird zurückgewonnen und automatisch wiederverwendet. Die Chemikalien aus Prozessen wie Farbe werden zu ungefährlichen Abfällen umgesetzt und sicher entsorgt.

Die Zukunft

Da Motoren billiger und langlebiger werden, wird es wirtschaftlich, Waschmaschinen anzubieten, die direkt von Motoren anstelle von Riemen angetrieben werden, was die Waschmaschinen vielseitiger und geräuschärmer macht. Ein weiterer wahrscheinlicher Trend wird die allmähliche Verdrängung von Toplader-Waschmaschinen durch Frontlader-Waschmaschinen sein, die aufgrund ihres geringeren Wasserbedarfs den staatlichen Beschränkungen des Wasserverbrauchs genügen. In Japan wird eine Waschmaschine getestet, die nicht mit einem Rührwerk, sondern mit Blasen reinigt. Mit einem Computer "fühlt" diese Maschine, wie verschmutzt jede Ladung Kleidung ist, und erzeugt dann die Blasenaktivität, die erforderlich ist, um diese Schmutzmenge zu entfernen. Dies wird als "Fuzzy-Logik" bezeichnet, weil es die menschliche Logik besser imitiert als normale Computer. Im Erfolgsfall werden diese Maschinen an anderer Stelle verfügbar sein. In Zukunft werden die Menschen möglicherweise Waschmaschinen verwenden, die mit Ultraschall reinigen – Schallwellen, die mit Frequenzen von mehr als schwingen  Obwohl derzeit die meisten Haushaltswaschmaschinen in den Vereinigten Staaten von oben geladen werden, werden diese wahrscheinlich allmählich von Frontlader-Waschmaschinen. Da sie weniger Wasser benötigen, erfüllen Frontlader-Waschmaschinen die staatlichen Beschränkungen bezüglich des Wasserverbrauchs. Außerdem wird in Japan eine Waschmaschine getestet, die eher mit Blasen als mit einem Rührwerk reinigt. Mit einem Computer "fühlt" diese Maschine, wie verschmutzt jede Ladung Kleidung ist, und erzeugt dann die notwendige Blasenaktivität, um diese Menge an Schmutz zu entfernen. 20.000 Zyklen pro Sekunde, für das menschliche Ohr nicht wahrnehmbar.

Obwohl derzeit die meisten Haushaltswaschmaschinen in den Vereinigten Staaten von oben geladen werden, werden diese wahrscheinlich allmählich von Frontlader-Waschmaschinen. Da sie weniger Wasser benötigen, erfüllen Frontlader-Waschmaschinen die staatlichen Beschränkungen bezüglich des Wasserverbrauchs. Außerdem wird in Japan eine Waschmaschine getestet, die eher mit Blasen als mit einem Rührwerk reinigt. Mit einem Computer "fühlt" diese Maschine, wie verschmutzt jede Ladung Kleidung ist, und erzeugt dann die notwendige Blasenaktivität, um diese Menge an Schmutz zu entfernen. 20.000 Zyklen pro Sekunde, für das menschliche Ohr nicht wahrnehmbar.

Herstellungsprozess