Wie man mit Sicherheitsrisiken in Lagerhäusern umgeht

Laut dem U.S. Bureau of Labor Statistics wird jedes Jahr fast einer von 20 Lagerarbeitern Opfer einer Verletzung oder eines Unfalls am Arbeitsplatz.

Bei solchen Zahlen ist es keine Überraschung, dass das Erkennen von Sicherheitsrisiken im Lager – und das Finden von Wegen, sie anzugehen und zu verbessern – ein wesentliches Thema in den Lagerverwaltungskreisen von heute ist.

Bei der Aufrechterhaltung eines sicheren und effektiven Lagers geht es jedoch um mehr als nur um die Vermeidung von Schadensfällen. Es geht um Integrität – den Weg gehen und Reden halten, um Ihre Mitarbeiter zu schützen, Ihre Glaubwürdigkeit aufrichtig zu wahren und Ihren gesamten Lagerbetrieb für Gewinne und Menschen zu harmonisieren. Bei Material Handling haben wir einige branchenführende Methoden zusammengestellt, um genau das zu tun.

OSHAs Lagersicherheitsanforderungen

Jeder Arbeitsplatz birgt Gesundheits- und Sicherheitsrisiken. Aus diesem Grund gibt es überhaupt Aufsichtsbehörden und Arbeitsgesetze, die diese Gefahren anerkennen und Schutzmaßnahmen schaffen, die ebenso vernünftig wie wirtschaftlich sind.

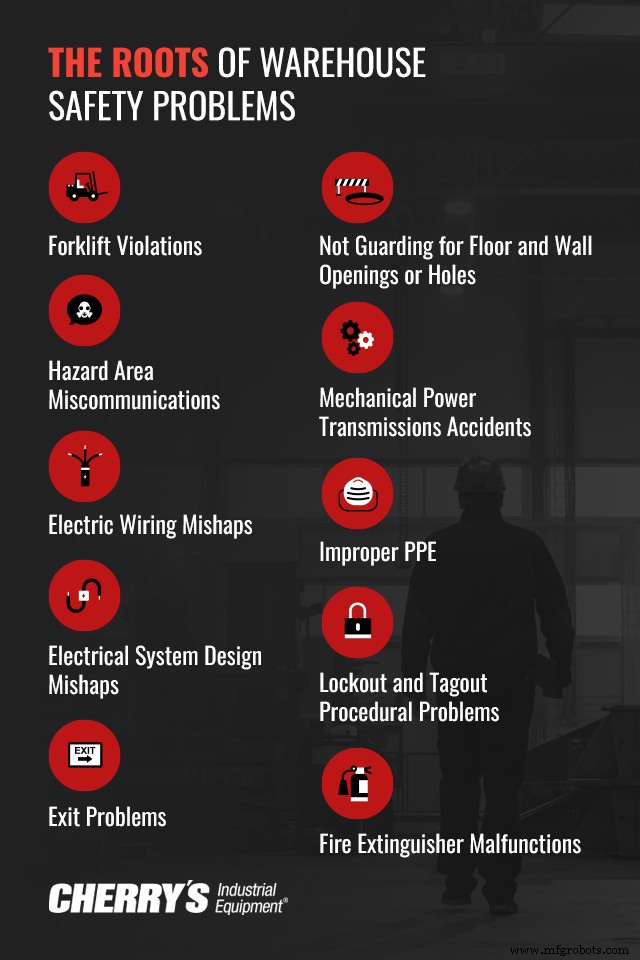

Für die Lagerwirtschaft nennt die Arbeitsschutzbehörde (OSHA) zehn der häufigsten Verstöße gegen Sicherheitsstandards für Lager. Diese zehn Verstöße führen jedes Jahr zu den höchsten Raten von Arbeitsunfällen, Geräteausfällen und – am schlimmsten – Todesfällen, die den Ruf der gesamten Lagerbranche schädigen.

Anstatt uns jedoch auf die Folgen dieser Verstöße zu konzentrieren, geben uns diese Verstöße einen Einblick in die Wurzeln der Lagersicherheitsprobleme selbst.

- Gabelstaplerverstöße : Die OSHA nennt Gabelstapler als das gefährlichste Gerät in einem Lagerhaus, auf das fast ein Drittel aller Verletzungen zurückzuführen sind.

- Fehlkommunikation im Gefahrenbereich : Jeder Bereich in einem Lager, in dem ein Mitarbeiter mit gefährlichen Materialien, Chemikalien oder Mitteln in Kontakt kommen kann, muss entsprechend gekennzeichnet sein. Die Mitarbeiter müssen in der richtigen Identifizierung und Handhabung von Gefahrstoffen geschult werden.

- Missgeschicke bei der elektrischen Verkabelung : Probleme mit elektrischen Verdrahtungskomponenten und -methoden in einer geschlossenen Lagerumgebung können Stromausfälle, Funken, Brände, Bestandsverluste und Geräteschäden verursachen. Freiliegende Drähte, abgenutzte Drähte oder willkürlich platzierte Verlängerungskabel sind notorische Übeltäter.

- Fehler beim Design elektrischer Systeme : In ähnlicher Weise können Störungen oder Fehler im gesamten Design des Stromnetzes eines Lagerhauses dieselben oben genannten Probleme verursachen, nur in einem größeren und gefährlicheren Ausmaß.

- Probleme beim Beenden : Die nicht korrekte Kennzeichnung von Lagerausgängen ist ein erheblicher Verstoß gegen die Vorschriften, ebenso wie versperrte Ausgangswege, Türen oder das Fehlen von Ausgangsschildern insgesamt.

- Kein Schutz für Boden- und Wandöffnungen oder Löcher : Schutzvorrichtungen zum Schutz und zur Kennzeichnung räumlicher Veränderungen umfassen, sind aber nicht beschränkt auf, das Vorhandensein von modularen und Maschinengeländern, Barrieren, Pollern, Säulen und mehr. Diese sollten Puffer vor gefährlichen Tagebaugruben, Gräben, Tanks, Fässern und sogar Treppen bieten.

- Unfälle bei mechanischen Kraftübertragungen : Apparate und Ausrüstungen mit Kraftübertragung erfordern eine gesonderte Betriebsschulung, Wartung, Schutzvorrichtungen, spezielle Gerätehandbücher und mehr.

- Ungeeignete PSA: Nicht verfügbare, nicht ausgelastete oder schlichtweg fehlende persönliche Schutzausrüstung (PSA) ist eine Todsünde in der Lagerbranche. Dinge wie fehlender Atemschutz für bestimmte Lagerbedingungen sind besonders schwerwiegende Verstöße.

- Probleme bei Sperrung und Tagout : Ein effektives Protokoll darüber, wie elektrische, pneumatische, hydraulische oder chemische Maschinen sicher abgeschaltet werden können – und darüber hinaus der Besatzung diese Abschaltung mitzuteilen – ist unerlässlich.

- Fehlfunktion des Feuerlöschers : Zu den häufigsten OSHA-Verstößen gehören hier fehlende Feuerlöscher in notwendigen Räumen, verlegte Feuerlöscher oder Feuerlöschereinheiten, die nicht ordnungsgemäß monatlich überprüft oder nach Gebrauch wieder aufgeladen werden.

Häufige Sicherheitsrisiken im Lager und Möglichkeiten zu ihrer Verbesserung

Lagergefahren sind in der Branche Realität. Es liegt an der gesamten Crew, sich an die Spitze zu begeben und dabei ein festgelegtes Protokoll für sicheren Geräte- und Maschinenbetrieb, Bodenverkehr, Arbeitsgewohnheiten, PSA-Kleidung und vieles mehr zu befolgen.

Dabei spielen Lagerleiter und Supervisoren eine besondere Rolle. Das Erstellen dieser Protokolle an erster Stelle, deren Implementierung vor Ort, die Verwaltung der Compliance und die Vermeidung von Sicherheitsrisiken im Lager fallen letztendlich unter ihre Leitung.

Wir haben einige Sicherheitstipps zusammengestellt, die Ihnen dabei helfen sollen, mit einigen der größten Lagergefahren von heute umzugehen – aber was noch wichtiger ist, auch einige Möglichkeiten, sie zu mindern.

1. Gefahren im Lagerdock

Fast ein Viertel aller Verletzungen in Lagerhallen ereignen sich an Laderampen. Zu den häufigsten gehören Versäumnisse wie das Zurücksetzen von Gabelstaplern vom Dock oder das Umkippen von Gabelstaplern aufgrund von zu hohen Ladegewichten. Aber auch andere Unfälle sind keine Seltenheit, wie Stolpern, Ausrutschen und Stürze auf rutschigen Ladedocks im Freien, Produkte oder Ausrüstung, die einen Mitarbeiter treffen, oder sogar Mitarbeiter, die zwischen Ladedockfahrzeugen und einer Dockwand eingeklemmt werden.

Be- und Entladedocks verlaufen zentral zu einem hochfunktionalen und produktiven Lager. In Anbetracht dessen hat die Lösung für Gefahren im Dock weniger mit einer strengen Aufsicht als vielmehr mit der Ausrüstung von Docks mit risikomindernden Maschinen zu tun.

Sicherheitslösungen für Lagerdocks

- Elektro-Hubwagen und Sackkarren: Um die Hub- und Tragvorgänge von Dockgabelstaplern zu ergänzen, sollten Sie leichtere und besser ausgestattete Sackkarren oder mobile elektrische Palettenhubwagen in Betracht ziehen, die für die Handhabung wiederkehrender schwerer Lasten ausgelegt sind.

- Poller: Erwägen Sie, Dockkanten oder Umgrenzungen mit Pollern auszustatten, um zu verhindern, dass Gabelstaplerbewegungen gefährlichen Bereichen zu nahe kommen.

- Obertürschienen: Schutzvorrichtungen, die vor der Überkopframpe und den Türschienen der Laderampe verschraubt sind, verhindern, dass diese Gegenstände durch Zusammenstöße mit der Ausrüstung und Ausfallzeiten beschädigt werden.

- Arbeitspositionierer: Diese leichten und wendigen Maschinen sind ein praktisches Gerät zur Ausstattung von Lagerhallen und machen das Be- und Entladen in engen und belebten Dockbereichen viel sicherer. Einige Arbeitspositionierungsmodelle können sogar bis zu 3.000 Pfund tragen.

- Dock-Checks :Überprüfen Sie routinemäßig den Zustand des Docks, insbesondere die Sicherung der Dockplatten, Leitern und Treppen. Stellen Sie sicher, dass Ladeplatten das Gewicht von Gabelstaplern, Paletten und Sackkarren tragen können. Halten Sie Mitarbeiter davon ab, vom Dock zu springen, und verbieten Sie das Zurücksetzen oder Rückwärtsfahren von Gabelstaplern.

2. Gefahren durch Gabelstapler

Gabelstapler sind Grundnahrungsmittel in einem Lager. Sie sind aus dem Bodenbetrieb kaum mehr wegzudenken. Unfälle mit Gabelstaplern sind jedoch eine der größten Gefahren in der Branche. OSHA-Daten zeigen, dass Gabelstapler jedes Jahr durchschnittlich fast 35.000 schwere Verletzungen und über 62.000 nicht schwere Verletzungen verursachen.

Behandeln Sie die Gefahren von Gabelstaplern, indem Sie zuerst die Bedienerschulungen und -zertifikate für Ihre Besatzung überprüfen. Führen Sie routinemäßige Fahrzeuginspektionen und vorbeugende Wartungsarbeiten durch, insbesondere an Gabelstaplerreifen, Lichtern, Hupen, Flüssigkeiten, Bremsen und den lasttragenden Komponenten wie den Gabeln. Erlauben Sie niemals Personen unter 18 Jahren, einen Gabelstapler zu bedienen.

Gabelstapler-Gefahrenlösungen

- Verbesserte Paletten und Container: Hochwertige und korrekt beladene Paletten sind eine der einfachsten Möglichkeiten, die Sicherheit in einem Lager zu verbessern. Sie erhalten die Physik von sich bewegenden Fahrzeugen wie Gabelstaplern aufrecht, gleichen ihre Schwerpunkte aus und stellen sicher, dass ihr "Stabilitätsdreieck" niemals gestört wird. Kaufen Sie für maximale Sicherheit bestandsspezifische Paletten und Industriebehälter, z. B. Paletten für Chemiefässer oder Behälter, die lebensmittel- und produktkonform sind.

- Palettenstapler: Die Einfachheit und das kompakte Design von Hochhubwagen erleichtern dem Bediener das Manövrieren und Handhaben. Diese Einheiten eignen sich hervorragend für Projekte, die auf engstem Raum stattfinden, zu denen Gabelstapler keinen Zugang haben.

- Gangmarkierungen und Bodensicherheitsband: Die Geschwindigkeit von Gabelstaplern in Innenräumen sollte niemals 16 km/h überschreiten. Darüber hinaus sollten Gabelstapler nur die ausgewiesenen Gänge hinunterfahren und auf Fahrspuren fahren, die deutlich durch Sicherheitsband am Lagerboden gekennzeichnet sind.

- Sicherheitspfosten und -gestelle: Um den Verkehr mit Gabelstaplern und Lagerfahrzeugen weiter zu kontrollieren, markieren Sie Gänge und halten Sie einen angemessenen Abstand zwischen Gabelstaplern und wertvoller Lagerausrüstung ein.

3. Gefahren im Fördersystem

Stift- und Klemmpunkte sind die wichtigsten Sicherheitsbedenken bei Lagerfördersystemen. Die häufigsten Unfälle mit Förderbändern ereignen sich, wenn Mitarbeiter in Bereichen hängen bleiben, in denen es einfach keinen Abstand zwischen den mechanischen Teilen des Förderbands und ihnen selbst gibt, insbesondere rotierende Zahnräder oder Mechanismen.

Darüber hinaus sind Mitarbeiter, die routinemäßig auf dem Förderband in Positionen wie dem Befüllen von Kartons oder dem Laden von Kartons auf Paletten arbeiten, Verletzungen durch sich wiederholende Bewegungen ausgesetzt. Zusammen qualifizieren punktgenaue und sich wiederholende Bewegungen Fördersysteme als Lagerproblem – aber mit den folgenden Lösungen.

Fördersystemlösungen

- Förderbandschutz: Förderbandschutzvorrichtungen sind speziell geformt, um um Förderbandständer herum zu passen. Sie tragen dazu bei, dass nicht nur Mitarbeiter an ungünstigen Stellen hängen bleiben, sondern auch Geräte wie Hubwagen oder Gabelstapler versehentlich gegen Bandkomponenten rammen.

- Maschinenschutz: Schützende Lagerbarrieren bieten eine zusätzliche Verteidigungsschicht für die mechanisch wichtigsten Teile eines Förderbands – und wirken Stift- und Klemmpunktkontakten entgegen.

- Sicherheitsgeländer: Viele Lagerhäuser entscheiden sich dafür, neben den Förderbändern kundenspezifische Sicherheitsgeländer zu installieren oder das gesamte Fördersystem mit stehenden und beweglichen Geländern zu umgeben, um die Sicherheit und Wachsamkeit der Mitarbeiter zu gewährleisten.

4. Gefahren bei der Materiallagerung

Jeder unsachgemäß gelagerte oder arrangierte Lagerartikel fällt in den Geltungsbereich der OSHA-Verstöße gegen die Materiallagerung. Dazu gehören Verstöße wie ungleichmäßig gestapelte Artikel in den Regalen, ungeordnete Regale, mehr als eins auf einmal entfernter Lagerbestand und schwerere Lasten, die auf höheren Regalen platziert werden, wenn sie auf niedrigeren und mittleren stehen sollten. Bei anderen Verstößen gegen die Materiallagerung wurden blockierte Gänge oder Durchgänge angeführt, die für Arbeiter und Fahrzeuge nicht freigehalten wurden.

Da sich Lagerhäuser weiter spezialisieren, haben immer mehr Verstöße mit unsachgemäßen Lagerbehältern selbst zu tun, die nicht mit dem übereinstimmen, was sie enthalten. Dies ist eine ernsthafte – und lebensbedrohliche – Gefahr, die sofort behoben werden muss, da bei ungeeigneten Behältern Lecks und giftige Verschüttungen drohen.

Jede der wichtigsten Arten von gefährlichen Lagermaterialien sollte über einen eigenen Lagerschrank verfügen – von ätzenden und umweltgefährdenden Materialien bis hin zu brennbaren Flüssigkeiten, Propangasflaschen und Farben und Tinte. Bewahren Sie diese Behälter auf Augen- oder Hüfthöhe auf, niemals höher. Beschriften Sie jeden Schrank entsprechend und halten Sie leicht zugängliche Materialsicherheitsdatenblätter (MSDS) für jede darin enthaltene Chemikalie oder jedes darin enthaltene Material bereit.

Materialspeicherlösungen

- Korrosive und saure Lagereinheiten: Um die Konformität mit OSHA und NFPA Code 30 aufrechtzuerhalten, erfordern solche gefährlichen Materialien Chemikalienlagerschränke, die aus bestimmten Grundmaterialien hergestellt und mit Dingen wie korrosionsbeständigem Urethan versehen sind.

- Schränke für brennbare Flüssigkeiten: Schränke für brennbare Flüssigkeiten enthalten spezielle funkenfreie Türen, Regale und Fertigungsmaterialien. Stellen Sie Feuerschließfächer von möglichen Zündquellen entfernt auf – und erlauben Sie niemals das Rauchen innerhalb des Lagers.

- Umweltlagerung: Umweltempfindliche Materialien erfordern ebenso empfindliche Umweltschließfächer, insbesondere für die Gesundheit und Sicherheit Ihrer Besatzung.

- Gasflaschenschränke: Für die Gas- und Propanspeicherung gibt es eine eigene Liste von Vorschriften. Angemessen gekennzeichnete Aluminium- und Stahlschränke sind ein Industriestandard, um diese gefährlichen Materialien zu lagern und zu schützen und sie außerhalb der Reichweite zu halten, wenn sie nicht verwendet werden.

- Farb- und Tintenaufbewahrungseinheiten: Die Lagerung von Farbe und Tinte vor Ort wird durch Regale erleichtert, die speziell für diese gängigen Lagermaterialien konfiguriert sind.

5. Gefahren bei der manuellen Materialhandhabung

Jobs, die wiederholtes Heben, Tragen, Schieben und Hebeln erfordern, belasten Ihre Mitarbeiter körperlich. Unterstützen Sie sie und reduzieren Sie die Verletzungsrate mit vernünftigen Lösungen. Lagern Sie die schwersten oder sperrigsten Waren immer auf Hüfthöhe und reduzieren Sie die Ermüdung und Überanstrengung der Arbeiter mit einer Flotte von Materialtransportgeräten, die für verschiedene Lasten und Aufgaben geeignet sind.

Materialtransportlösungen

- Schwertransportwagen: Moderne Dollies gibt es in vielen Modellen und Konfigurationen, die bis zu 80.000 Pfund tragen können und dennoch einfach zu steuern und zu verwenden sind.

- Motorgetriebene Bollerwagen: Batteriebetriebene Handkarden entlasten Ihre Mitarbeiter vom ständigen Schieben und Ziehen schwerer Lasten. Es gibt sie in verschiedenen Konfigurationen.

- Elektro- und Scherenhubwagen . Manche Lasten sollten einfach nicht manuell gehandhabt werden. Für diese sind Elektro- oder Scherenhubwagen die intuitive Lösung für die Sicherheit und Effizienz Ihrer Mitarbeiter.

- Deluxe-Handkarren: Sie haben die Wahl zwischen bestandsspezifischen Modellen, wie Gerätekarren, oder Modellen mit branchenübergreifender Kartvielfalt.

- Maschinenschlitten: Einstellbare Maschinenschlitten, die speziell für Lagerumgebungen entwickelt wurden, maximieren die Transport- und Materialtransfergeschwindigkeiten.

- Hydraulischer Möbeltransporter: Für die schwersten Lagerartikel oder sogar für den Transport anderer kleiner Geräte macht ein hydraulischer Möbeltransporter die Arbeit schneller und sicherer.

6. Gefahren der Ladestation

Verschüttungen, Brände und Explosionen sind nur einige Bereiche, die Compliance-Risiken mit sich bringen, wenn Ladestationen in Lagerhäusern nicht ordnungsgemäß gekennzeichnet und gewartet werden. In Bereichen, in denen flüchtige oder giftige Materialien gelagert werden, in denen Spezialmaschinen laufen oder bestimmte Lagervorgänge stattfinden, verlangt die OSHA die Anbringung von Hinweisschildern und Warnhinweisen sowie Feuerlöscher, Augenspülstationen und geeignete PSA in der Nähe.

Ladestationslösungen

- Richtige Bodenschilder: Kleben Sie Industriewarnungen und Warnsymbole direkt auf den Boden, um Arbeiter darauf aufmerksam zu machen, dass sie einen bestimmten Bereich des Lagers betreten haben, Anweisungen zu geben oder Anweisungen weiterzugeben.

- Befestigte Vorsichts- und Warnschilder: Angebrachte Warnschilder in Augenhöhe an relevanten Maschinen, Lagereinheiten und Geräten dienen als wichtige visuelle Sicherheitserinnerung.

- Ausgewiesene Gangmarkierungen: Gangmarkierungen werden sichere Verkehrsströme lenken und Mitarbeiter noch wachsamer für ihre Umgebung machen.

- Modularer Schutz: Ob Sie Lagerbereiche abtrennen, gefährliche Arbeitsplätze abgrenzen oder zum Schutz teurer Geräte beitragen, mit modularen Schutzvorrichtungen hat die Sicherheit oberste Priorität.

7. Ergonomische Gefahren im Lager

Muskel-Skelett-Erkrankungen bei Lagerarbeitern sind leider keine Seltenheit. Sie gehören zu den Hauptschuldigen für verpasste oder verlorene Schichten von Mitarbeitern, insbesondere wenn es um sich wiederholende Lagerbewegungen, Bewegungen und unsachgemäße Hebetechniken geht. Diese scheinbar harmlosen Aktivitäten verursachen körperliche und geistige Ermüdung – und lassen Ihre Mitarbeiter härter arbeiten, nicht klüger. Ein Lager muss den Arbeitern, wann immer möglich, hochwertige, angetriebene Geräte zur Verfügung stellen, die sich in ergonomischer Effizienz niederschlagen.

Ergonomische Lagerlösungen

- Hubtische: Der Einsatz von Hubtischen sollte auf Ihrem Lagerboden alltäglich sein, egal ob elektrisch, hydraulisch, pneumatisch oder mit einer anderen Leistungsklasse. Hubtische helfen bei allen Erkrankungen, von Rücken- und Knieverletzungen bis hin zu gerissenen Rotatorenmanschetten.

- Arbeitspositionierer: Arbeitspositionierer machen das Heben, Stapeln und Lagern weitaus weniger anstrengend.

- Fassheber: Das manuelle Anheben von Fässern ist nicht nur eine unglaublich ineffiziente und umständliche Bewegung, sondern kann je nach Inhalt des Fasses auch gefährlich sein. Fasshandhabungsgeräte sichern stabile Aufzüge und Transfers, ohne die Gesundheit der Arbeiter zu gefährden.

- Verstellbare Hubarbeitsbühnen: Arbeitsplattformen verringern die Notwendigkeit für Mitarbeiter, sich wiederholt zu strecken und unbequeme Längen zu erreichen, und bieten außerdem eine bequeme Alternative für den Zugang zu hohen Lagerregalen.

- Hubwagen und Wagenheber: Stapler und Wagenheber sind ideal für eine Reihe von Materialtransportaufgaben, haben eine komfortable Größe und sind einfach zu bedienen.

8. Allgemeine Sicherheitsrisiken für Lagerarbeiter

Ihr Team ist Ihr wertvollstes Gut. Die Vorbereitung und der Schutz Ihres Personals stehen im Mittelpunkt aller Sicherheitsverfahren im Lager. Die besten Vorgesetzten und Manager fragen sich ständig, was sie tun können, um das Arbeitsleben ihres Teams einfach und leicht, aber ansprechend und intuitiv zu gestalten. Ein abgerundetes Lagersicherheitsprogramm kann all das leisten.

Sicherheitslösungen für Lagerarbeiter

- Sicherheitsanreize: Fördern Sie eine Safety-First-Kultur mit Prämienprogrammen, die darauf ausgelegt sind, die Sicherheitsverpflichtungen Ihrer Mitarbeiter anzuerkennen und zu verstärken. Kleine Zeichen der Wertschätzung und Dankbarkeit können viel bewirken.

- Dehnung: Halten Sie Schulungen zu den richtigen Dehnübungen ab. Ermutigen Sie die Arbeitnehmer, Dehnungspausen einzulegen. Dies spricht direkt viele der oben genannten Muskel-Skelett-Erkrankungen an, trägt aber auch dazu bei, das Energieniveau und das allgemeine Wohlbefinden der Mitarbeiter zu steigern.

- Sicherheitschecks und Checklisten: Haben Sie eine Checkliste für tägliche Lagerdomänen. Überprüfen Sie diese Checkliste, wenn jede Schicht beginnt und endet. Ergänzen Sie diese betriebsspezifischen Listen mit solchen, die auf die Sicherheit zugeschnitten sind, wie z. B. eine festgelegte Lockout-Tagout-Checkliste und einen festgelegten PSA-Inspektionsplan.

- Ruhezeiten: Alle vier geleisteten Arbeitsstunden entsprechen mindestens fünfzehn Minuten Pause für einen Arbeitnehmer. Erwägen Sie, Mitarbeiter davon abzubringen, Pausen zu überspringen oder das Mittagessen durchzuarbeiten. Untersuchungen zeigen, dass dies tatsächlich zu Unzufriedenheit und Burnout bei den Mitarbeitern führt – nicht zu erhöhter Produktivität.

- Üben der richtigen Hebetechniken: Führen Sie obligatorische, aufgabenspezifische Ergonomieschulungen durch. Wiederholen Sie, wie Sie hauptsächlich mit den Beinen heben, während Sie den Rücken in einer natürlichen, aufrechten Position halten, wie Sie Arm- und Schulterverdrehungen minimieren und wie Sie das Gewicht beim Tragen von Lasten richtig verlagern.

- Sicherheitsschulung: Lassen Sie Ihre Crew – nicht das Management – einen Sicherheitsausschuss wählen, der damit beauftragt ist, mehr Einblick zu erhalten, neue Ausrüstung oder Sicherheitsprotokolle zu recherchieren und konforme Schulungspläne einzuhalten.

9. Gefahrenmeldungen im Lager

Kommunikationsstrategien sind unerlässlich, um einige der teuersten und gefährlichsten Sicherheitsrisiken in Lagern zu vermeiden. Ähnlich wie bei Ladestationen muss Ihr Lager für die Gefahren durch Chemikalien gerüstet sein, da es sonst sowohl interne als auch externe Auswirkungen auf die Compliance hat.

Lösungen für die Gefahrenkommunikation im Lager

- Hinweiszeichen: Helle und deutliche Schilder mit wichtigen Informationen oder Wegbeschreibungen sind für Arbeiter mit einem kurzen Blick leicht zu verstehen.

- Kundenspezifisches Sicherheitsklebeband: Speziell arrangiertes Boden- und Wandband vermittelt eine vorsorgliche Umgebung und bietet eine unkomplizierte Möglichkeit, die größere geschäftige Lageratmosphäre zu organisieren.

- Befestigte Lagerschilder: Auch hier geben Schilder mutig und deutlich wichtige Sicherheitsinformationen wieder, entweder vorgedruckte oder maßgefertigte Lagerschilder.

Zukunftstechnologie für das Management von Sicherheitsrisiken in Lagern

In der Zukunft der Lagerverwaltung geht es um Erweiterung, nicht um Überholung.

Dies ist ein wichtiges Konzept, das Manager verstehen müssen. Anstatt die Lagersicherheitsmaßnahmen von morgen als endlose computerisierte Maschinen, Ausrüstung und Automatisierung direkt aus einem Science-Fiction-Roman zu sehen, ist es viel wahrscheinlicher, dass die Industrietechnologie von morgen unsere derzeitigen Maßnahmen verbessert und verstärkt – nicht sie ersetzt.

1. Technisch ausgestattete PSA

Handschuhe mit thermischen und chemischen Sensoren. Schutzbrillen, die mit der Gerätediagnose und Dashboards synchronisiert werden. Exoskelett-Anzüge aus leichteren, bequemeren und dennoch stärkeren Nanomaterialien. Die Atemschutz-, Augen-, Gehör- und Handschutzausrüstung von morgen könnte kleine, aber strategische Funktionen enthalten, die Lagerarbeitern helfen, im Moment bessere – und sicherere – Entscheidungen zu treffen.

2. Sprachgesteuerte Wareneingangs-, Kommissionier- und Verpackungslagerverwaltungssysteme

Sprachaktivierte und Spracherkennungssoftware, die in aktuelle Lagerverwaltungssysteme (WMS) integriert werden kann, wird breitere industrielle Anwendungen finden. Freihändig und in Echtzeit verfügbar, können Mitarbeiter der Software Fragen stellen oder auf das WMS zugreifen, indem sie in ihr Headset sprechen und dann in einem einfachen, papierlosen Sprach-„Katalog“ alles hören, von ihren Kommissionierlisten bis hin zu Lagerauffüllungsplänen.

3. Pick-to-Light-Systeme

Pick-to-Light-Systeme, eine weitere Trendtaktik für die Lagereffizienz, verwenden visuelle Signale anstelle von akustischen – wie bei der sprachgesteuerten Kommissionierung – oder papierbasierten – dem heutigen Standard –, um Kommissionierlisten zu vervollständigen. Lagerarbeiter bewegen sich auf dem Boden und folgen Lichtsignalen, die über Regalen und Behältern installiert sind, um ihre Bestellungen zu erfüllen. Arbeiter werden zu Behältern geleitet oder an festen Behältern stationiert und erhalten ihre Hinweise zur Auftragserfüllung, wenn sie auftragsspezifische Barcodes auf Kommissionierbehältern und Regalsensoren scannen.

4. Verbessertes RFID-Tagging

RFID-Tags (Radio-Frequency ID) haben sich in der Lagerwelt bereits als effizientere Alternative zu herkömmlichen Barcode-Scansystemen etabliert. Es ist ideal für das Lieferkettenmanagement in Lagern, da es den Mitarbeitern ermöglicht, Bestände leichter zu identifizieren, zu protokollieren und zu verfolgen sowie direkt im WMS auf wichtige Bestandsdaten zuzugreifen.

Die zukünftige RFID-Iteration für die Lagerhaltung wird diese Prinzipien übernehmen und auf ihnen aufbauen, wodurch Bereiche wie Masse, sofortige Tag-Codierung, Identifizierung verirrter oder fehlender Artikel, Tag-Aggregation und Inventurzykluszählungen noch schneller und effektiver werden.

Die Bedeutung von Schulungen zur Vermeidung von Sicherheitsrisiken im Lager

Das Rückgrat einer sicheren Arbeitsumgebung ist eine angemessene Schulung. Um die Lagerunfälle von morgen zu bewältigen und zu verhindern, müssen Sie heute alles tun, um sicherzustellen, dass Ihre Mitarbeiter in allen Situationen sicher und ausreichend geschult und befähigt sind, sicher und ausreichend zu arbeiten. Sie können dies durch ein abgerundetes Lagersicherheitsprogramm erreichen, das Folgendes umfasst:

1. PSA-Anforderungen

Alle Ihre Lagerarbeiter haben Anspruch auf die sichersten Arbeitsbedingungen mit Zugang zu den vier Kategorien persönlicher Schutzausrüstung – Atemschutz, Augenschutz, Gehörschutz und Handschutz. PSA sollte sauber und gepflegt sein. Sie muss in allen Situationen getragen werden, in denen Mitarbeiter mit physikalischen, elektrischen oder mechanischen Gefahren sowie chemischen, radiologischen oder toxischen Stoffen in Kontakt kommen können. PSA-Programme sind von der OSHA vorgeschrieben.

2. Ergonomische manuelle Arbeitsstrategien

Allgemeine ergonomische Schulungen sowie betriebsspezifische Schulungen sollten in der gesamten Belegschaft durchgeführt werden. Bringen Sie Ihren Mitarbeitern bei Bedarf nicht nur bei, wie sie schwere Materialien am besten heben, sondern auch, wie sie Ausrüstung und Ressourcen im Rahmen ihrer Arbeitsstrategie einsetzen können. Auf diese Weise fördern Sie die Gesundheit und das Wohlbefinden genau der Menschen, auf die sich Ihr Lager verlässt, ohne Geschwindigkeit und Produktivität zu opfern.

3. So identifizieren Sie unsichere Bedingungen

Gefahrenschulungen und -kommunikation sind ein weiterer wichtiger Bestandteil des Sicherheitsprogramms Ihres Lagers. Ihre Mitarbeiter müssen sich gut auskennen und in der Lage sein, gefährliche Materialien in Lagerhallen zu identifizieren, die richtigen Kennzeichnungstechniken und relevanten Lagereinheiten zu verstehen und einfachen Zugriff auf die Sicherheitsdatenblätter zu haben. Darüber hinaus sollten Arbeitnehmer befähigt werden, allgemeine Sicherheitsbedenken anzusprechen, unabhängig davon, ob sie mehr PSA benötigen oder falsch gehandhabte Lagerfahrzeuge sehen.

4. Klare Standardarbeitsanweisungen (SOPs)

Jeder einzelne Lagerjob, jede Aufgabe und jedes Ausrüstungsteil muss mit einem Standardarbeitsablauf einhergehen. Zertifizierungen zur Ergänzung der Gerätenutzung und Lagerrollen sind ein Muss. Ein Schulungsplan sollte festgelegt und befolgt werden, plus Aktualisierungen und Konformitätstests, wenn dies für angebracht gehalten wird. SOPs sollten auch die Schulung von Mitarbeitern in wesentlichen Kenntnissen wie Standard-Lockout/Tagout-Protokoll, Materialhandhabung, Lagerverkehrsmuster und welche Gänge welche bestimmten Abläufe haben.

berücksichtigen5. Handbuch für Gesundheits- und Sicherheitslager

Das Sicherheitsprogramm Ihres Lagers sollte in einem vollständigen Gesundheits- und Sicherheitshandbuch gedruckt werden. Jeder Mitarbeiter sollte an seinem ersten Arbeitstag ein Exemplar erhalten.

Rüsten Sie Ihr Lager mit Safety-First-Zubehör von Material-Handling.com aus

Bei Material Handling sprechen wir Lager. Wir liefern seit mehr als 35 Jahren erstklassige Sicherheit und ergonomisch ausgerichtete Lagerausrüstung für Partner aus allen Branchen – und wir möchten das Gleiche für Sie tun.

Unsere Spezialisten für Produkt- und Fördertechnik beantworten gerne alle Fragen rund um Lagerware. Melden Sie sich hier oder rufen Sie uns noch heute unter (877) 350-2729 an.

Beitrag aktualisiert am 24. Oktober 2018

Herstellungsprozess

- Verwaltung von Cloud-Sicherheitsrisiken

- So verwalten Sie den Lagerbestand mit einem Echtzeit-Ortungssystem

- So verwalten Sie Assets effektiv nach Kritikalität

- Wie verbessern zuverlässigkeitsbasierte Programme die Sicherheit?

- So managen Sie eine Anlagenabschaltung

- Wie das IoT die Arbeitssicherheit revolutioniert?

- Wie man einen HACCP-Plan erstellt, um Sicherheitsrisiken und Rückrufe zu vermeiden

- 6 Tipps zur Lagersicherheit

- Zubehör für Lagersicherheit

- Die wichtigsten Sicherheitsrisiken am Bau und wie man sie vermeidet