So wählen Sie die richtige Schleifscheibe aus

Schleifen ist ein spanendes Verfahren, das in fast allen Werkstätten zu finden ist. Einige Schleifvorgänge sind relativ einfach und andere Schleifvorgänge können komplex sein, wie z. B. diejenigen, die verwendet werden, um sehr kleine Toleranzen einzuhalten oder schwierige Materialien zu bearbeiten. Schleifen hat ein breites Anwendungsspektrum in der Fertigung. Wie bei vielen Prozessen ist die Auswahl des besten Tools entscheidend.

Die richtige Auswahl der Schleifscheibe ist sehr wichtig, um gute Ergebnisse zu erzielen (dh um ein besseres Finish und eine längere Lebensdauer der Schleifscheibe zu erzielen). Es gibt eine große Auswahl an Schleifscheiben, und die Unterschiede zwischen den verschiedenen Arten von Schleifmitteln können manchmal verwirrend sein.

Die Schleifscheibe ist ein abrasives Schneidwerkzeug. Die auf der Oberfläche der Schleifscheibe verteilten Schleifkörner bilden tausende von Schneidspitzen, die kleinste Materialfragmente abtrennen können. Diese Partikel werden durch Bindung (meistens eine Mischung ausgewählter Tone) zusammengehalten und durch Poren getrennt.

Bei der Verwendung einer Schleifscheibe schneiden die Schleifkörner in das zu schleifende Material und entfernen dabei unerwünschtes Oberflächenmaterial in kleinen Fragmenten. Bei der Auswahl einer Schleifscheibe sind die drei wichtigsten zu berücksichtigenden Eigenschaften die Art des Schleifmittels, die Größe der Schleifkörner (oder groben Körner) und die Art der Bindung.

Schleifmittel

Es gibt vier Haupttypen von Schleifkörnern. Jeder Typ hat einzigartige Eigenschaften in Bezug auf Härte, Festigkeit, Bruchzähigkeit und Schlagzähigkeit. Die Wahl des Schleifmittels hängt zwangsläufig mit dem Werkstoff des Werkstücks zusammen.

Aluminiumoxid

Aluminiumoxid ist das am häufigsten verwendete Schleifmittel in Schleifscheiben. Es wird normalerweise zum Schleifen von Materialien wie Edelstahl und Werkzeugstahl empfohlen, kann aber auch für bestimmte hochfeste Aluminium- und Bronzelegierungen verwendet werden.

Siliziumkarbid

Es ist härter als Standard-Aluminiumoxid und hat sehr scharfe Schleifpartikel. Es wird normalerweise verwendet, um Grauguss, Kaltguss, Messing, weiche Bronze und Aluminium sowie Stein, Gummi und andere Nichteisenmetalle zu schleifen.

Zirkonoxid-Aluminiumoxid

Geeignet für Schruppanwendungen, die ein hohes Zerspanungsvolumen erfordern. Diese Körnung ist verwandt mit Hightech-Harzbindungen.

Keramik-Aluminiumoxid

Oft als „Keramik“ bezeichnet, ist dies die modernste Art von Schleifmitteln. Die Keramikpartikel haben eine einzigartige mikrokristalline Struktur und können selbst geschärft werden. Dieses Schleifmittel ist extrem hart. Es wird hauptsächlich zum Präzisionsschleifen der anspruchsvollsten Stähle verwendet.

Schotter

Wie oben erwähnt, stehen die Sandpartikel im Zusammenhang mit der Größe der Schleifpartikel, die auf der Schleifscheibe verteilt sind. Je größer die Partikelgröße, desto feiner das Schleifmittel. Die grundlegende Beschreibung der Schleifarten reicht von grob über mittel bis fein.

Schleifscheiben mit geringer Körnung werden häufig für Anwendungen verwendet, bei denen die Materialbeschaffenheit nicht wichtig ist und der Schwerpunkt auf dem Materialabtrag liegt. Wenn andererseits die Fertigstellung der grundlegende Aspekt des Projekts ist, ist es besser, eine feine Schleifscheibe zu verwenden.

Wählen Sie die Art der Schleifscheibe entsprechend dem Material, das Sie schleifen möchten

Die Art des Materials wirkt sich auf die von Ihnen gewählte Oberflächenscheibe, Partikelgröße und Schleifmittelklasse aus. Schleifmittel vom Aluminiumoxid-Typ eignen sich am besten zum Schleifen von hochfesten Materialien wie Stahl und ferritischem Gusseisen. Bei härteren Stählen und Anwendungen mit größeren Kontaktlichtbögen wird der sprödere Aluminiumoxidtyp bevorzugt. Die effektivste Methode für Materialien mit geringer Zugfestigkeit und nichtmetallische Materialien ist das Schleifen oder Schneiden mit abrasivem Siliziumkarbid. Die Härte des Materials bestimmt die Zugkraft, die dem Schleifmittel zur Verfügung steht. Daher sind zum Schleifen von harten Materialien feinkörnige Schleifscheiben und zum Schleifen von weichen Materialien am besten mittel- und grobkörnige Schleifscheiben einzusetzen. Für den effektivsten Betrieb muss die Sorte an die Härte des Materials angepasst werden.

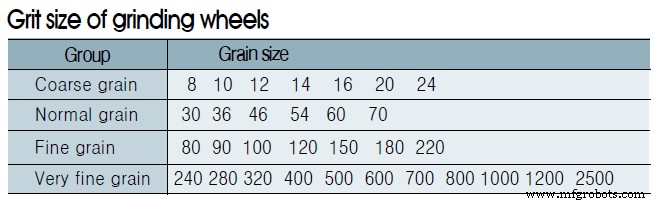

Korngröße

Sandkörner beziehen sich auf die Größe der Schleifkörner, die auf der Schleifscheibe verteilt sind. Je größer die Partikelgröße, desto feiner das Schleifmittel. Die grundlegende Beschreibung der Schleifarten reicht von grob über mittel bis fein. Dies ist eine einfache Tabelle mit unterschiedlichen Granularitäten.

Für feine Körner ist die Endbearbeitung gut, während für feine Körner die Endbearbeitung der Endflächen schlecht ist. Im Allgemeinen werden Schleifscheiben mit rauer Oberfläche verwendet, um Material schnell zu entfernen. Wenn die Oberflächenbehandlung wichtig ist, verwenden Sie feine Schleifscheiben. Grobe Räder können für weiche Materialien verwendet werden, aber harte und spröde Materialien sollten normalerweise feiner Kies sein. Schleifscheiben mit geringer Körnung werden normalerweise in Anwendungen eingesetzt, bei denen die Materialbeschaffenheit nicht wichtig ist und der Schwerpunkt auf der Materialabtragung liegt.

Bindung

Bindung ist ein Material, das Schleifpartikel zusammenbindet, sodass sie effektiv geschnitten werden können. Das Bindemittel muss sich abnutzen, wenn sich die Schleifpartikel abnutzen, und ausgetragen werden, um die neuen scharfen Partikel freizulegen. Der Grund für diesen Effekt liegt darin, dass die Sandkörner stumpf werden und der Schleifdruck zunimmt. Bei hartgebundenem Korn verlängert sich die Standzeit der Schleifscheibe. Aber die Definition des Endprodukts ist niedriger und umgekehrt. Die vier Hauptbindungsarten sind Verglasung, Schellack, Harz und Gummi. Die meisten Schleifscheiben werden mit einer Glasbindung hergestellt, die eine sorgfältig ausgewählte Tonmischung enthält. Diese Arten von Rädern sind stark, porös und unempfindlich gegen Wasser, Säure, Öl oder Temperaturänderungen.

Ein wichtiger Aspekt, der beim Kleben zu berücksichtigen ist, ist seine Stärke oder Qualität. Für weiche Materialien, kleine oder schmale Kontaktflächen oder lange Lebensdauer der Scheibe wird empfohlen, stark bindende oder harte Sorten zu verwenden. Bei harten Werkstoffen (z. B. harte Werkzeugstähle oder Hartmetalle) werden großflächiger Kontakt oder schnelles Entfernen von Rohlingen, schwächere Bindungen oder weiche Sorten bevorzugt.

Herstellungsprozess

- So wählen Sie die richtigen Nivellierfüße aus

- So wählen Sie die richtigen Schubladenführungen aus

- Wie man die richtige CNC-Maschine auswählt

- Auswahl des richtigen Förderbands

- So wählen Sie die richtige Sorte von duktilem Gusseisen aus

- Flachschleifen auf die altmodische Art

- Wie wählt man den richtigen Rohrprüfer für die Rohrprüfung aus?

- So holen Sie das Beste aus Ihrem Benchtop-Flächenschleifer heraus

- So wählen Sie das richtige Getriebe aus

- So wählen Sie den richtigen Scroll-Kompressor aus