Grundlegende Arten von Edelstahl

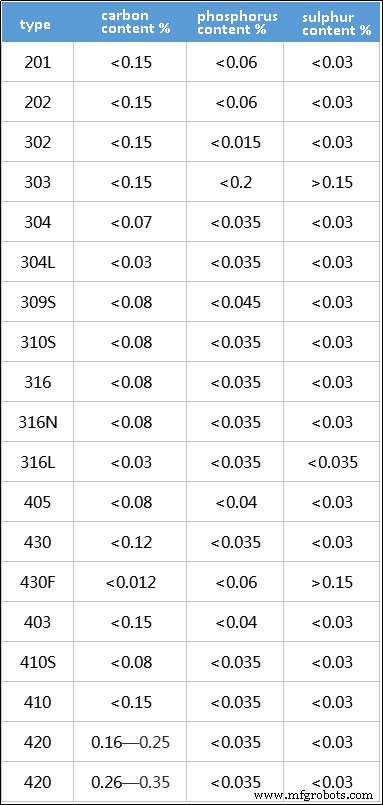

Der Schwefel- und Phosphorgehalt ist ein sehr wichtiger Index für Edelstahl, nach dem Kohlenstoffbaustahl und hochwertiger Kohlenstoffbaustahl eingeteilt werden:

Stahl mit einem Schwefel- und Phosphorgehalt von weniger als 0,04 % wird als hochwertiger Stahl bezeichnet. Stahl mit einem Schwefelgehalt von nicht mehr als 0,03 % und einem Phosphorgehalt von nicht mehr als 0,035 % wird als hochwertiger Stahl bezeichnet; Stahl mit einem Schwefel- und Phosphorgehalt von nicht mehr als 0,025 % wird als Superqualitätsstahl bezeichnet.

Übliche Schwefel- und Phosphorgehalte von Edelstahl sind wie folgt:

Gängiger Edelstahl Typ

Gängige Edelstahlmodelle werden normalerweise durch numerische Symbole dargestellt, einschließlich der 200er-, 300er- und 400er-Serie, die amerikanische Darstellungen sind, wie z. B. 201.202.303.304.316.410.420.430. Chinesische Edelstahlmodelle werden durch Elementsymbole plus Zahlen dargestellt, z. B. 1Cr18Ni9, 0Cr18Ni9, 00cr18ni9, 1Cr17, 3Cr13, 1Cr17Mn6Ni5N usw., und Zahlen stehen für den entsprechenden Elementgehalt.

Serie 200: Chrom-Nickel-Mangan-Austenit-Edelstahl

Serie 300: Chrom-Nickel-Austenit-Edelstahl

301: gute Duktilität, zum Formen von Produkten verwendet. Es kann auch durch Maschinengeschwindigkeit gehärtet werden. Gute Schweißbarkeit. Die Verschleißfestigkeit und Ermüdungsfestigkeit sind besser als bei Edelstahl 304.

302: Die Korrosionsbeständigkeit ist die gleiche wie bei 304 und die Festigkeit ist aufgrund des relativ hohen Kohlenstoffgehalts besser.

302B: es ist ein Edelstahl mit hohem Siliziumgehalt. Es hat eine hohe Beständigkeit gegen Hochtemperaturoxidation.

303: Eine kleine Menge Schwefel und Phosphor wird hinzugefügt, um das Schneiden zu erleichtern.

303se: er wird auch zur Herstellung mechanischer Teile verwendet, die warm gestaucht werden müssen, da dieser Edelstahl unter solchen Bedingungen eine gute Warmumformbarkeit aufweist.

304: 18/8 Edelstahl. Die GB-Marke ist 0Cr18Ni9. 309:bessere Temperaturbeständigkeit als 304.

304L: es ist eine Variante aus Edelstahl 304 mit niedrigem Kohlenstoffgehalt. Es wird für Gelegenheiten verwendet, die Schweißen erfordern. Der niedrige Kohlenstoffgehalt minimiert die Ausscheidung von Karbiden in der Wärmeeinflusszone in der Nähe der Schweißnaht, und die Ausscheidung von Karbiden kann in einigen Umgebungen zu interkristalliner Korrosion (Schweißkorrosion) von Edelstahl führen.

304n: es ist eine art stickstoffhaltiger edelstahl. Stickstoff wird hinzugefügt, um die Festigkeit von Stahl zu verbessern.

305 und 384: es enthält viel Nickel und hat eine niedrige Kaltverfestigungsrate. Es eignet sich für verschiedene Gelegenheiten, die eine hohe Kaltumformbarkeit erfordern.

308: zur Herstellung von Schweißdraht verwendet.

309, 310, 314 und 330: die Gehalte an Nickel und Chrom sind relativ hoch, um die Oxidationsbeständigkeit und Kriechfestigkeit von Stahl bei hoher Temperatur zu verbessern. 30s5 und 310S sind Varianten aus Edelstahl 309 und 310. Der Unterschied besteht darin, dass der Kohlenstoffgehalt niedrig ist, um die Ausscheidung von Karbid in der Nähe der Schweißnaht zu minimieren. Edelstahl 330 hat eine besonders hohe Aufkohlungsbeständigkeit und Temperaturwechselbeständigkeit.

316 und 317: Aluminium enthaltend, ist die Beständigkeit gegen Lochkorrosion in marinen und chemischen Industrieumgebungen viel besser als die von Edelstahl 304. Zu den Varianten des Edelstahls 316 gehören kohlenstoffarmer Edelstahl 316L, stickstoffhaltiger hochfester Edelstahl 316N und Automatenstahl 316F mit hohem Schwefelgehalt.

321, 347 und 348: Edelstahl stabilisiert mit Titan, Niob plus Tantal bzw. Niob, geeignet zum Schweißen von Bauteilen bei hohen Temperaturen. 348 ist eine Art rostfreier Stahl, der für die Kernkraftindustrie geeignet ist und bestimmte Einschränkungen hinsichtlich der Menge an Tantal und Bohrer hat.

Serie 400: Ferritischer und martensitischer Edelstahl

408: gute Hitzebeständigkeit, schwache Korrosionsbeständigkeit, 11 % Cr, 8 % Ni

409: das billigste Modell (britisch und amerikanisch), das normalerweise als Autoauspuffrohr verwendet wird, aus ferritischem Edelstahl (Chromstahl)

410: Martensit (hochfester Chromstahl) mit guter Verschleißfestigkeit und schlechter Korrosionsbeständigkeit. 416:Schwefel wird hinzugefügt, um die Verarbeitbarkeit des Materials zu verbessern.

420: martensitischer Stahl in Schneidwerkzeugqualität, der früheste rostfreie Stahl wie Brinell-Stahl mit hohem Chromgehalt. Es wird auch für chirurgische Messer verwendet, die sehr hell gemacht werden können

430: ferritischer Edelstahl, der zur Dekoration verwendet wird, z. B. Autozubehör. Gute Umformbarkeit, aber schlechte Temperaturbeständigkeit und Korrosionsbeständigkeit

440: Hochfester Schneidstahl mit etwas höherem Kohlenstoffgehalt kann nach ordnungsgemäßer Wärmebehandlung eine höhere Streckgrenze erreichen, und die Härte kann 58 HRC erreichen, was einer der härtesten rostfreien Stähle ist. Das häufigste Anwendungsbeispiel ist „Rasierklinge“. Es gibt drei gängige Modelle:440A, 440b, 440C und 440f (leicht zu verarbeiten)

Serie 500: hitzebeständiger Chromlegierungsstahl

Serie 600: Martensitischer ausscheidungshärtender Edelstahl

630: das am häufigsten verwendete ausscheidungshärtende Edelstahlmodell, normalerweise auch als 17-4 bezeichnet; 17 % Cr, 4 % Ni

Herstellungsprozess