Was ist Fräsen? - Definition, Prozess und Betrieb

Was ist Fräsen?

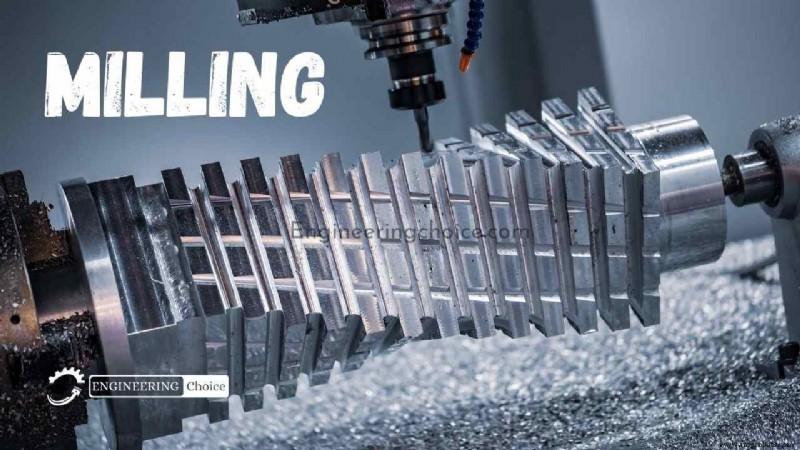

Fräsen ist der Bearbeitungsprozess mit rotierenden Schneidwerkzeugen, um Material zu entfernen, indem ein Schneidwerkzeug in ein Werkstück vorgeschoben wird. Das Fräsen umfasst eine Vielzahl unterschiedlicher Operationen und Maschinen, von kleinen Einzelteilen bis hin zu großen, schweren Gruppenfräsoperationen. Es ist eines der am häufigsten verwendeten Verfahren zur Bearbeitung kundenspezifischer Teile mit genauen Toleranzen.

Das Fräsen kann in verschiedenen Richtungen auf einer oder mehreren Achsen, Schneidkopfgeschwindigkeit und Druck erfolgen. Dies kann mit einer Vielzahl von Werkzeugmaschinen erfolgen. Der Fräsprozess erfordert eine Fräsmaschine, ein Werkstück, eine Vorrichtung und einen Fräser. Das Werkstück ist ein Stück vorgeformtes Material, das an der Vorrichtung befestigt ist, die wiederum auf einer Plattform innerhalb der Fräsmaschine montiert ist.

Ein Fräser ist ein Schneidwerkzeug mit scharfen Zähnen, das ebenfalls in der Fräsmaschine montiert ist und mit hoher Geschwindigkeit rotiert. Durch das Zuführen des Werkstücks in den rotierenden Fräser wird das Material in Form von kleinen Spänen aus diesem Werkstück herausgeschnitten, um die gewünschte Form zu erzeugen.

Fräsen wird typischerweise verwendet, um Teile herzustellen, die nicht axialsymmetrisch sind und viele Merkmale wie Löcher, Schlitze, Taschen und sogar dreidimensionale Oberflächenkonturen aufweisen. Teile, die vollständig durch Fräsen hergestellt werden, enthalten häufig Komponenten, die in begrenzten Mengen verwendet werden, möglicherweise für Prototypen, wie z. B. kundenspezifische Befestigungselemente oder Halterungen.

Eine weitere Anwendung des Fräsens ist die Herstellung von Werkzeugen für andere Prozesse. Typischerweise werden beispielsweise dreidimensionale Formen gefräst. Fräsen wird auch oft als sekundärer Prozess verwendet, um Merkmale an Teilen hinzuzufügen oder zu verfeinern, die mit einem anderen Prozess hergestellt wurden. Aufgrund der hohen Toleranzen und Oberflächengüten, die das Fräsen bieten kann, ist es ideal, um Präzisionsmerkmale zu einem Teil hinzuzufügen, dessen Grundform bereits geformt wurde.

Mahlprozess

Fräsen ist ein Schneidprozess, bei dem mit einem Fräser Material von der Oberfläche eines Werkstücks abgetragen wird. Der Fräser ist ein rotierendes Schneidwerkzeug, oft mit mehreren Schneiden. Im Gegensatz zum Bohren, bei dem das Werkzeug entlang seiner Rotationsachse vorgeschoben wird, wird beim Fräsen der Fräser normalerweise senkrecht zu seiner Achse bewegt, so dass der Schnitt am Umfang des Fräsers erfolgt.

Beim Einfahren des Fräsers in das Werkstück werden die Schneiden des Werkzeugs immer wieder in das Material ein- und ausgeschnitten, wodurch bei jedem Durchgang Späne vom Werkstück geschabt werden.

Die Schneidwirkung ist eine Scherbelastung; Das Material wird in winzigen Klumpen, die mehr oder weniger mit Spänen verbunden sind, vom Werkstück abgestoßen. Dadurch unterscheidet sich das Schneiden von Metall etwas vom Schneiden weicherer Materialien mit einer Klinge.

Beim Fräsprozess wird Material entfernt, indem viele separate, kleine Schnitte vorgenommen werden. Dies wird erreicht, indem ein mehrzahniger Fräser verwendet wird, der Fräser mit hoher Geschwindigkeit gedreht wird oder das Material langsam durch den Fräser vorgeschoben wird; meistens ist es eine Kombination dieser drei Ansätze.

Die verwendeten Geschwindigkeiten und Vorschübe werden variiert, um einer Kombination von Variablen Rechnung zu tragen. Die Geschwindigkeit, mit der sich das Werkstück durch die Schneidvorrichtung bewegt, wird als Vorschubgeschwindigkeit oder einfach Vorschub bezeichnet; es wird meistens als Weg pro Zeit gemessen, obwohl manchmal auch der Weg pro Umdrehung oder pro Schneidzahn verwendet wird.

Es gibt zwei Hauptklassen von Mahlprozessen:

Mit Stirnfräsen findet die Schneidwirkung hauptsächlich an den Endecken des Fräsers statt. Planfräsen wird verwendet, um ebene Flächen in das Werkstück zu schneiden oder Hohlräume mit flachem Boden zu schneiden.

Mit Umfangsfräsung erfolgt die Schneidwirkung hauptsächlich entlang des Umfangs des Fräsers, so dass der Querschnitt der gefrästen Oberfläche schließlich die Form des Fräsers annimmt. In diesem Fall können die Schneiden des Fräsers als Materialabtragung aus dem Werkstück angesehen werden. Umfangsfräsen eignet sich gut zum Schneiden von tiefen Nuten, Gewinden und Verzahnungen.

Was ist ein Fräser?

Fräser sind Schneidwerkzeuge, die typischerweise in Fräsmaschinen oder Bearbeitungszentren verwendet werden, um Fräsoperationen durchzuführen. Sie entfernen Material, indem sie es innerhalb der Maschine oder direkt vom Stanzwerkzeug bewegen.

Alle Fräsmaschinen haben einen Fräser. Während eines typischen Fräsvorgangs bewegt sich der Fräser senkrecht zu seiner Achse, wodurch er am Umfang des Fräsers Material vom Werkstück entfernen kann.

Der Zweck eines Fräsers besteht darin, Material von einem Werkstück abzutragen. Cutter bestehen nicht aus einer einzigen Klinge. Während Drehoperationen auf einer Drehmaschine meist mit einem einschneidigen Schneidwerkzeug durchgeführt werden, bestehen Fräser aus mehreren Schneiden. Wenn sich der Fräser gegen ein stationäres Werkstück dreht, kratzt er Material ab.

Fräser bestehen oft aus harten, starken Materialien, die erheblichen Belastungen standhalten können, ohne zu brechen oder anderweitig beschädigt zu werden.

Mahlarbeiten

Während des Prozesszyklus können eine Vielzahl von Operationen an dem Werkstück durchgeführt werden, um die gewünschte Form des Teils zu erhalten. Die folgenden Operationen werden jeweils durch den verwendeten Fräsertyp und den Weg definiert, den dieser Fräser nimmt, um Material vom Werkstück zu entfernen.

- Schaftfräsen. Ein Schaftfräser führt je nach Zustellweg entweder Umfangs- oder Nutenschnitte über das Werkstück aus, um ein bestimmtes Merkmal wie ein Profil, eine Nut, eine Tasche oder auch eine komplexe Oberflächenkontur zu bearbeiten. Die Tiefe des Merkmals kann in einem einzigen Durchgang bearbeitet werden oder kann durch eine Bearbeitung mit einer geringeren axialen Schnittiefe und mehreren Durchgängen erreicht werden.

- Fasenfräsen. Ein Fasenfräser führt einen Umfangsschnitt entlang einer Kante des Werkstücks oder Merkmals aus, um eine abgewinkelte Oberfläche zu erzeugen, die als Fase bezeichnet wird. Diese Fase, typischerweise in einem 45-Grad-Winkel, kann entweder an der Außen- oder Innenseite eines Teils bearbeitet werden und kann entweder einem geraden oder gekrümmten Pfad folgen.

- Planfräsen. Ein Schaftfräser bearbeitet eine flache Oberfläche des Werkstücks, um eine glatte Oberfläche bereitzustellen. Die normalerweise sehr geringe Tiefe der Stirnfläche kann in einem Durchgang bearbeitet werden oder durch eine Bearbeitung mit geringerer axialer Spantiefe und mehreren Durchgängen erreicht werden.

- Bohren. Ein Bohrer dringt axial in das Werkstück ein und schneidet ein Loch mit dem gleichen Durchmesser wie das Werkzeug. Ein Bohrvorgang kann ein Sackloch erzeugen, das sich bis zu einer bestimmten Tiefe in das Werkstück erstreckt, oder ein Durchgangsloch, das sich vollständig durch das Werkstück erstreckt.

- Langweilig. Ein Bohrwerkzeug dringt axial in das Werkstück ein und schneidet entlang einer Innenfläche, um verschiedene Merkmale zu bilden. Das Bohrwerkzeug ist ein einschneidiges Schneidwerkzeug, das mit einem verstellbaren Bohrkopf auf den gewünschten Durchmesser eingestellt werden kann. Das Aufbohren erfolgt normalerweise nach dem Bohren eines Lochs, um den Durchmesser zu vergrößern oder genauere Abmessungen zu erhalten.

- Senken. Ein Senkwerkzeug taucht axial in das Werkstück ein und erweitert den oberen Teil einer vorhandenen Bohrung auf den Durchmesser des Werkzeugs. Das Senkbohren wird oft nach dem Bohren durchgeführt, um Platz für den Kopf eines Befestigungselements, wie z. B. einer Schraube, zu schaffen. Eine Schraube, die unter der Oberfläche eines Teils sitzt. Das Senkwerkzeug hat am Ende eine Führung, um es direkt in die vorhandene Bohrung zu führen.

- Senken. Ein Senkwerkzeug tritt axial in das Werkstück ein und vergrößert die Oberseite einer vorhandenen Bohrung zu einer konischen Öffnung. Das Senken wird oft nach dem Bohren durchgeführt, um Platz für den Kopf eines Befestigungselements, wie z. B. einer Schraube, zu schaffen, damit dieser bündig mit der Werkstückoberfläche abschließt. Übliche eingeschlossene Winkel für eine Senkung sind 60, 82, 90, 100, 118 und 120 Grad.

- Reiben. Eine Reibahle dringt axial in das Werkstück ein und erweitert eine vorhandene Bohrung auf den Durchmesser des Werkzeugs. Beim Reiben wird nur eine minimale Menge Material entfernt und es wird oft nach dem Bohren durchgeführt, um sowohl einen genaueren Durchmesser als auch eine glattere Innenoberfläche zu erzielen.

- Tippen. Ein Gewindebohrer dringt axial in das Werkstück ein und schneidet Innengewinde in eine vorhandene Bohrung. Das vorhandene Loch wird typischerweise mit der erforderlichen Gewindebohrergröße gebohrt, die den gewünschten Gewindebohrer aufnehmen kann. Gewinde können bis zu einer bestimmten Tiefe innerhalb des Lochs (Bodengewindebohrer) oder bis zur gesamten Tiefe eines Durchgangslochs geschnitten werden.

Häufig gestellte Fragen.

Was ist Fräsen?Fräsen ist der Bearbeitungsprozess mit Rotationsschneidern, um Material zu entfernen, indem ein Schneider in ein Werkstück vorgeschoben wird. Dies kann in unterschiedlichen Richtungen auf einer oder mehreren Achsen, Schneidkopfgeschwindigkeit und Druck erfolgen. Das Fräsen umfasst eine Vielzahl unterschiedlicher Operationen und Maschinen, in Größenordnungen von kleinen Einzelteilen bis hin zu großen, schweren Gruppenfräsoperationen.

Was ist der Mahlprozess?Beim Fräsprozess wird Material entfernt, indem viele separate, kleine Schnitte ausgeführt werden. Dies wird erreicht, indem ein Fräser mit vielen Zähnen verwendet wird, der Fräser mit hoher Geschwindigkeit gedreht wird oder das Material langsam durch den Fräser vorgeschoben wird; Meistens ist es eine Kombination dieser drei Ansätze. Die verwendeten Geschwindigkeiten und Vorschübe werden variiert, um einer Kombination von Variablen zu entsprechen.

Was ist eine Fräsoperation?Fräsen ist der Bearbeitungsprozess mit Rotationsschneidern, um Material zu entfernen, indem ein Schneider in ein Werkstück vorgeschoben wird. Dies kann in unterschiedlichen Richtungen auf einer oder mehreren Achsen, Schneidkopfgeschwindigkeit und Druck erfolgen. Die ursprüngliche Klasse von Werkzeugmaschinen zum Fräsen war die Fräsmaschine (oft Mühle genannt).

Herstellungsprozess

- Was ist Fräsen? - Definition, Prozess und Betrieb

- Was ist Bohren? - Definition, Ablauf und Tipps

- Was ist Pulvermetallurgie? - Definition und Prozess

- Was ist eine Drehmaschine? - Definition, Typen und Betrieb

- Was ist Honen? - Definition, Prozess und Werkzeuge

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Bearbeitung? – Definition, Prozess und Werkzeug

- Was ist Aufkohlen? - Definition, Typen und Verfahren

- Was ist Metallguss? - Definition, Typen und Prozess

- Was ist Glühen? - Definition, Prozess und Phasen