Was sind die häufigsten Ursachen für das Versagen von Hydraulikschläuchen?

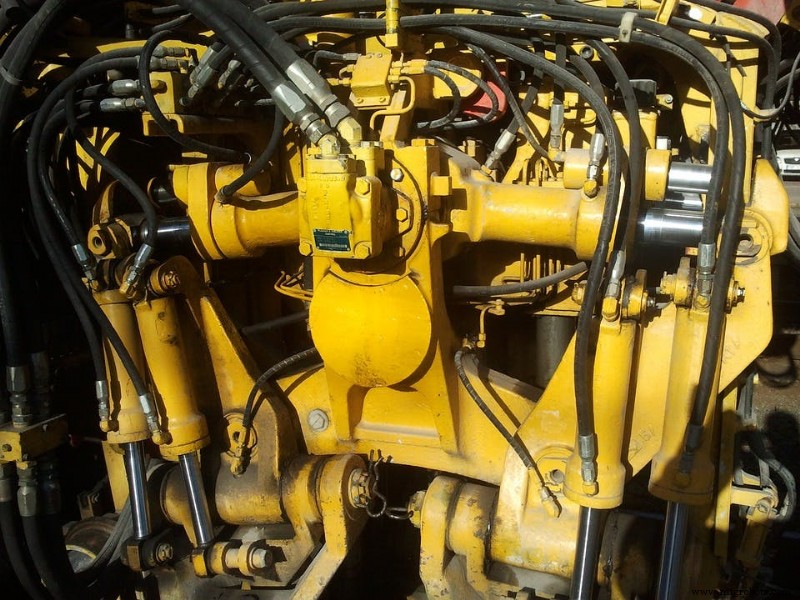

Das Versagen von Hydraulikschläuchen wird am häufigsten durch Abrieb, schlechte Führung, hohe Temperaturen, Rohrerosion, gebogene Schläuche in der Nähe von Armaturen, Flüssigkeitsinkompatibilität und unsachgemäße Montage verursacht. Diese Ausfälle sind schwerwiegende Probleme, unabhängig davon, um welche Branche oder Art von Ausrüstung es sich handelt. Schlauchversagen führt zum Stillstand von Maschinen und ganzen Anlagen, was zu Ausfallzeiten, teuren Reparaturen und anderen finanziellen Einbußen führt. Wenn es um hohe Drücke geht, besteht auch die potenzielle Gefahr von Körperverletzungen der Mitarbeiter durch platzende Schläuche. In diesem Artikel besprechen wir die sieben häufigsten Ursachen für das Versagen von Hydraulikschläuchen und wie man sie vermeidet.

Abrieb

Schläuche sind nicht stationär – sie ziehen sich zusammen oder dehnen sich, wenn sich der Druck in ihnen ändert. Wenn Schläuche an Gegenständen, einschließlich anderen Schläuchen, aber insbesondere Metallkanten, reiben, kann dies zu Abrieb führen. Abrieb ist eine sehr häufige Ursache für das Versagen von Hydraulikschläuchen und tritt auf, wenn die Außenhülle eines Schlauchs so weit abgenutzt ist, dass die verstärkenden Stahldrähte freigelegt werden. Dies kann schließlich zu Undichtigkeiten führen.

Um den Abrieb zu minimieren, werden bei einigen Schläuchen dem Material der Schlauchhülle Weichmacher zugesetzt. Bei bestimmten Problembereichen kann ein Kunststoffschutz oder eine Nylonhülle zum Schutz des Schlauchs verwendet werden.

Schlechtes Routing

Eine weitere Hauptursache für das Versagen von Hydraulikschläuchen ist eine schlechte Führung. Vermeiden Sie es, einen Schlauch durch einen potenziell abrasiven Bereich oder einen Drehpunkt zu führen. Schläuche nicht durch Hochtemperaturbereiche führen, es sei denn, es gibt keine Alternative. Achten Sie genau darauf, dass der minimale Biegeradius eingehalten wird, um Knicke, Knicke und Versagen zu vermeiden.

Wenn der Schlauch wahrscheinlich erheblichen Bewegungen ausgesetzt ist, sollten Sie die Verwendung eines Drehgelenks am Ende in Betracht ziehen. Kurz gesagt, verwenden Sie nach Bedarf alternative Routen, längere Schläuche oder andere Armaturen und planen Sie die Verlegung, die die geringste Menge an Abrieb oder Biegungen verursacht.

Hohe Temperaturen und Hitzealterung führen zum Versagen des Hydraulikschlauchs

Wenn Schläuche extremen Temperaturen ausgesetzt werden, verlieren sie ihre Flexibilität und versteifen sich. Durch hohe Temperaturen zersetzen sich die Weichmacher im elastomeren Innenschlauch, dieser verhärtet und beginnt zu reißen. Mit der Zeit können diese Risse schließlich die Außenseite des Schlauchs erreichen. Wenn Sie einen Schlauch entfernen und beim Biegen ein knackendes Geräusch macht oder in einer gebogenen Form bleibt, liegt das Problem in der Hitzealterung.

Um die Auswirkungen der Wärmealterung zu minimieren, vermeiden Sie es, Schläuche unnötigerweise durch Hochtemperaturbereiche zu führen, und stellen Sie sicher, dass die Schläuche für die entsprechende Dauerbetriebstemperatur ausgelegt sind. Wenn Hitzeeinwirkung nicht vermieden werden kann, erwägen Sie die Verwendung von Hitzeschutzvorrichtungen über den Schläuchen.

Röhrenerosion

Die Erosion des Innenrohrs wird typischerweise durch konzentrierte Hochgeschwindigkeitsströme von Flüssigkeiten (möglicherweise in Anwesenheit von Partikeln) verursacht, die das Innenrohr des Schlauchs allmählich erodieren. Mit fortschreitender Erosion kann sich ein externes Leck entwickeln.

Eine der besten Möglichkeiten, Rohrerosion zu verhindern, besteht darin, die richtige Schlauchgröße für die maximal zu erwartenden Flüssigkeitsgeschwindigkeiten zu bestimmen. Eine andere Möglichkeit, die Auswirkungen der Rohrerosion zu minimieren, besteht darin, zu überprüfen, ob die Abrasivität der Flüssigkeit mit dem verwendeten Schlauchtyp kompatibel ist.

Sehen Sie sich unseren neuen Einzelhandelsbereich für alle Ihre Anforderungen an Hydrauliksysteme an!

Sehen Sie sich unseren neuen Einzelhandelsbereich für alle Ihre Anforderungen an Hydrauliksysteme an! Verbogene Schläuche und Fehler an der Armatur

Ein weiterer häufiger Bereich für das Versagen von Hydraulikschläuchen tritt an der Armatur auf, an der sich Schlauch und Quetschdichtung treffen. Dies wird normalerweise dadurch verursacht, dass der Schlauch aufgrund einer schlechten Führung oder des Gewichts des Schlauchs selbst zu eng an der eigentlichen Armatur gebogen ist.

Eine gute Lösung für dieses Problem ist die Verwendung eines Biegebegrenzers, bei dem es sich um eine etwa 15 cm lange Kunststoff- oder Gummimanschette handelt, die widerstandsfähiger gegen Biegung ist als der Schlauch selbst. Es verleiht dem Schlauch in Problembereichen zusätzlichen Halt.

Flüssigkeitsunverträglichkeit

Nicht alle Flüssigkeiten und Hydraulikschläuche sind kompatibel. Wenn eine inkompatible Flüssigkeit mit einem Schlauch von ansonsten ausgezeichneter Qualität verwendet wird, kann dies dazu führen, dass der Schlauch beginnt, sich von innen aufzulösen, aufzuquellen und zu delaminieren. Wenn sich der Schlauch auflöst und leckt, kann es zu einer ernsthaften Verschmutzung des Hydrauliksystems durch Partikel kommen.

Stellen Sie sicher, dass alle verwendeten Hydraulikschläuche mit den durch sie fließenden Flüssigkeiten kompatibel sind.

Unsachgemäße Montage

Unsachgemäße Montage ist eine weitere Ursache für das Versagen von Hydraulikschläuchen. Wenn die Schläuche zugeschnitten werden, müssen sie sorgfältig gereinigt und gespült werden, um eine Verunreinigung durch zurückbleibende Schleifpartikel zu vermeiden. Das Innenrohr sollte so sauber wie möglich sein, und die Enden der Schläuche sollten festgeklemmt werden, nachdem die Fittings festgecrimpt wurden.

Die Bedeutung der vorbeugenden Wartung bei einem Ausfall von Hydraulikschläuchen

Viele Schlauchversagensprobleme können angegangen werden, indem sichergestellt wird, dass die Schläuche mit der Umgebung kompatibel sind, in der sie betrieben werden (z. B. Hitze, Flüssigkeitsverträglichkeit, Abrieb). Andere beinhalten sorgfältige Routing- und Montageverfahren. Die Mehrzahl der Ausfälle von Hydraulikschläuchen kann jedoch durch routinemäßige vorbeugende Wartung identifiziert und gemindert werden.

Beispielsweise macht es die vorbeugende Wartung leicht, Schläuche zu erkennen, die Anzeichen von Abrieb aufweisen, oder Bereiche zu erkennen, in denen die Verlegung verbessert werden könnte. Vorbeugende Wartung ist einer der Schlüssel zur Minimierung von Problemen, die durch Ausfälle von Hydraulikschläuchen entstehen.

Vorbeugende Wartung von einer vertrauenswürdigen Hydraulik-Reparaturwerkstatt

Bei MAC Hydraulics stehen geschulte und erfahrene Techniker zur Verfügung, um die vorbeugende Wartung durchzuführen, die Ihr Unternehmen benötigt. Wir beheben Ihre Hydrauliksysteme und ersetzen bei Bedarf Ihre Hydraulikschläuche. Unser zuverlässiges Personal verfügt über die Erfahrung und das Know-how, um Ihre Systeme mit maximaler Zuverlässigkeit und minimalen Ausfallzeiten mit optimaler Effizienz am Laufen zu halten. Wir bieten Vor-Ort-Reparatur- und Notfalldienste, einschließlich Schlauchreparatur und -austausch – wir bringen unsere tragbare Werkstatt zu Ihnen. Kontaktieren Sie uns noch heute, um zu erfahren, was wir für Sie tun können!

Gerätewartung und Reparatur

- Was sind die häufigsten CNC-Fehlfunktionen?

- Die häufigsten Ursachen für einen Ausfall des Hydrauliksystems

- Welche Arten von Wartungsleitern gibt es?

- Was sind die Grundlagen von Hydrauliksystemen?

- Was ist die gängigste landwirtschaftliche Maschinerie?

- Was sind die häufigsten Anwendungen für Wechselstrom?

- Was sind die häufigsten Arten von CNC-Maschinen?

- Was sind die 2 Klassifikationen von Hydraulikpumpen?

- Was ist die effizienteste Hydraulikpumpe?

- Was sind zwei häufige Gründe für Pumpenausfälle?