4 Beispiele für das Fräsen von Luft- und Raumfahrtteilen

Der Begriff Luft- und Raumfahrt beschwört oft Bilder von Raketenschiffen, Raumfähren und der neuesten Technologie herauf, die die NASA zu servieren hat. Aus der Sicht eines Maschinisten denken wir an komplexe Laufräder von Strahltriebwerken und staunen über die Präzision und Fließfähigkeit, die beim 5-Achsen-Fräsen dieser Luft- und Raumfahrtteile demonstriert werden. Zwischen dem Regierungs- und dem kommerziellen Sektor ist die Luft- und Raumfahrtindustrie riesig … und die Palette der bearbeiteten Teile vielfältig . Dies stellt eine wachsende Chance für Hersteller dar. Laut Boeings „Current Market Outlook“ wird das Verkehrsflugzeugsegment in den nächsten zwei Jahrzehnten doppelt so schnell wachsen wie die prognostizierte Wachstumsrate der Weltwirtschaft.¹

Viele DATRON-Kunden haben unsere Hochgeschwindigkeits-Bearbeitungstechnologie in ihre Fertigung aufgenommen, um auf diese wachsende Nachfrage nach dem Fräsen von Luft- und Raumfahrtteilen zu reagieren. Obwohl viele ihrer Geschichten urheberrechtlich geschützt sind, haben wir das Glück, einige davon teilen zu können.

Beginnen wir mit einem Beispiel, das weniger offensichtlich und vielleicht weniger „sexy“ ist als das Fräsen von Laufrädern – wie wäre es mit dem Fräsen von Flugzeugsitzen? Wir können eine kommerzielle Anwendung in Europa und eine militärische Anwendung in den Vereinigten Staaten teilen.

Der DATRON-Kunde Thompson Aero Seating in Nordirland ist einer der führenden Anbieter von Sitzsystemen für die Luftfahrtindustrie und seine drei Sitzlinien werden hauptsächlich in der Business Class kommerzieller Fluggesellschaften eingesetzt. Sie kamen zu DATRON mit dem Ziel, Aluminiumträgerschienen für Sitzrahmen zu bearbeiten, sowie mit dem Ziel, die Produktionskapazität für eine Trägerplatte zu erhöhen und die Zykluszeit zu verkürzen. Das Unternehmen kaufte eine DATRON M10 Pro für diese Fräsanwendung in der Luft- und Raumfahrt, die letztendlich die Zykluszeit von 61 Minuten auf 32 Minuten oder fast 100 % reduzierte . Darüber hinaus konnten sie aufgrund der hervorragenden Oberflächenqualität, die bei der Bearbeitung von Aluminium mit der M10 Pro erzielt wird, einen sekundären Arbeitsgang zum Entgraten oder Polieren der Teile eliminieren.

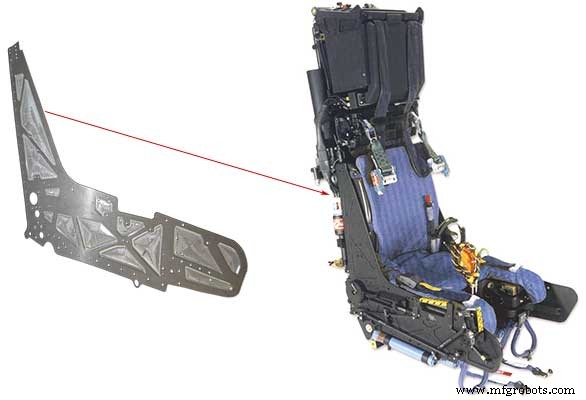

Auf dieser Seite des großen Teichs kam ein weiterer Thompson, Thompson Aerospace, zu DATRON mit der Notwendigkeit, Seitenverkleidungen für die Schleudersitze in F18-Kampfjets zu bearbeiten. Was sie an DATRON-Maschinen ansprach, war der große Arbeitsbereich, der das Aluminiumblechmaterial aufnehmen konnte, das zur Herstellung ihrer beträchtlichen Luft- und Raumfahrtkomponente erforderlich war. Außerdem könnte ein DATRON-Vakuumtisch, bekannt als Quadramate, integriert werden, um Werkstücke mit einer Größe von 24 x 36 Zoll zu halten, was die Rüstzeit verkürzen würde.

Das nächste Beispiel stammt vom DATRON-Kunden Aero-Tec Industries mit Sitz in Seminole, OK, der eine Vielzahl von innen beleuchteten Bedienfeldern für den Einsatz in Starrflügler-, Drehflügler- und Simulatoranwendungen herstellt. Ein großer Prozentsatz davon wird so hergestellt, dass sie mit Nachtsichtbrillen kompatibel ist. Hierfür sind spezielle Lampenfilter und Lacke erforderlich. Das erste Teil, das sie herstellen mussten, wurde aus gegossenem Acryl in Militärqualität gefräst. Auch dieser Kunde hat sich aufgrund des großen Arbeitsraums und der Vakuumtisch-Bespannung für DATRON entschieden. Charles Harbert, Präsident von Aero-Tec, sagte:Ich war daran interessiert zu sehen, wie sich die Hochgeschwindigkeitstechnologie und der integrierte Vakuumtisch von DATRON auf unsere Effizienz und die Gesamtqualität unserer gesamten Produktlinie auswirken könnten.“

Nachdem Chargen dieser Bedienfelder aus Acrylplatten gefertigt wurden, werden sie mit Elektronik bestückt und durchlaufen einen Lackierprozess – schwarz auf weiß. Nach dem Lackieren wird die Beschriftung mit einem diodengepumpten Lasersystem aufgebracht, das die schwarze Farbe abträgt, um das darunter liegende Weiß freizulegen. Auf dem DATRON Bearbeitungszentrum wurde die für das Lasersystem benötigte Registriervorrichtung gefertigt. Hier ist eine Reihe von Fotos, um die Produktionsphasen zu veranschaulichen.

Unser letztes Beispiel für die Bearbeitung von Luft- und Raumfahrtteilen ist eine Instrumententafel, die von Flight Safety International für den Einsatz in Flugsimulatoren hergestellt wird, die zur Ausbildung von Piloten verwendet werden. Flight Safety ist das weltweit führende Flugtrainingsunternehmen und betreibt weltweit 40 Lernzentren und Trainingsstandorte. Die unten abgebildete Platte wurde auf einem DATRON Hochgeschwindigkeits-Bearbeitungszentrum mit integrierter Vakuum-Tischspannung bearbeitet und anschließend lackiert. Dieses Teil ist repräsentativ für viele Flight Safety-Teile, die in verschiedenen Formen und Größen gefräst werden, um die gesamte Cockpit-Instrumentierung herzustellen, die das Armaturenbrett ihrer Flugsimulatoren füllt.

Fußnoten:

¹ „Current Market Outlook“ von Boeing

CNC-Maschine

- Wie der 3D-Druck die Luft- und Raumfahrt verändert hat

- Warum Edelstahlwagen in der Luft- und Raumfahrtindustrie verwendet werden

- Beschleunigung thermoplastischer Verbundwerkstoffe in der Luft- und Raumfahrt

- Bearbeitung kleiner Aluminiumteile

- Arbeitshaltespitze zum Fräsen kleiner, dünner Metallteile

- Was ist eine Fräsmaschine? - Teile, Betrieb, Diagramm

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- CNC-Bearbeitung für die Luft- und Raumfahrt:Leichtbauteile aus Titan und mehr

- Die erstaunliche Entwicklung des 3D-Drucks in Luft- und Raumfahrt und Verteidigung

- Fräsen Drehen